搅拌摩擦焊接过程闭环控制方法研究

(上海航天设备制造总厂有限公司,上海200245)

0 前言

近年来,航天发射密度的逐渐增加,对航天制造的质量和效率提出了更高的要求,而制造过程的自动化是高质量、高效率、高效益地完成发射任务的重要途径。搅拌摩擦焊作为运载火箭贮箱制造的重要技术,提高其自动化水平有助于提升产品质量的可靠性和稳定性,提高生产效率并降低工人劳动强度。

现有工艺中,贮箱的搅拌摩擦焊接过程还未实现完全自动化,其关键在于焊接过程的压入量无法自动调节,需要操作人员根据经验判断,并在焊接过程中实时调节,焊缝质量很大程度上依赖于操作人员的经验。基于此,采用压力控制方式替代下压量控制,通过外部传感器获得反馈信号替代人工实时干预,其控制方法如图1所示。控制过程主要包括[1]:传感器将检测到的焊接压力值F反馈给数控系统,与设定压力值Fs比较,并将结果反馈给数控系统;数控系统根据反馈结果驱动运动轴运动,调节下压量以保证压力恒定。

图1 搅拌摩擦焊接压力反馈控制方法

上述反馈信号一般通过压力传感器测得,压力传感器可安装在工作台[2]或Z轴丝杠上。为简化传感器安装难度,提高测量精度,现有技术开发的智能刀柄[3]将传感元件与刀柄结合,基于无线信号传输装置,实时采集焊接过程中的压力、转矩等参数,并反馈给控制系统进行压力控制。同时,基于智能刀柄反馈的压力信号,通过调节焊接速度也可实现稳定焊接过程的闭环控制[4]。但是,上述研究均需通过外部传感器得到反馈信号,需改造现有设备并进行数控系统集成,成本高、周期长。为此,蔡智亮等人[5]将Z轴伺服电机转矩作为反馈信号,通过控制Z轴转矩来调节下压量,可在未采用任何外部传感器的条件下实现焊接过程的闭环控制。因此,采用焊接设备自身伺服驱动参数作为反馈信号,可降低硬件的成本投入。但是,哪些驱动参数可替代焊接压力作为闭环控制的反馈信号,现有文献并未开展研究。

基于此,采用搅拌摩擦焊接压力控制系统进行试验,采集焊接过程中的焊接压力和伺服驱动参数,重点对比焊接压力与主轴功率、主轴转矩、Z轴转矩的变化规律,得到替代焊接压力的最优反馈信号,为搅拌摩擦焊接过程闭环控制提供参考和依据。

1 试验设计

在搅拌摩擦焊接过程中,搅拌头受力复杂,工艺参数、工件的加工和装配精度都会引起焊接压力变化。因此,研究不同工况下的伺服驱动参数与焊接压力的关系具有重要意义。

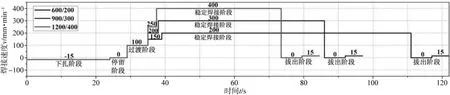

本文所采用的搅拌摩擦焊接压力控制系统,其压力传感器安装在Z轴驱动丝杠和主机头安装座之间,可实时监测和采集焊接压力。同时,该系统还可输出焊接过程中各驱动轴的功率和转矩。焊接试验采用压力控制模式,反馈信号为压力传感器测得,压力设定值为1 3000 N。采用铝合金试板进行焊接,尺寸为300 mm×100 mm×6 mm。焊接过程共分五个阶段:下扎阶段(下扎速度15 mm/min)、停留阶段(停留5 s)、过渡阶段、稳定焊接阶段以及拔出阶段(停留5 s后拔出)。基于数据采集模块,将各个阶段的主轴转矩、主轴功率、Z轴转矩和焊接压力进行采集和输出。采用3组不同的工艺参数进行焊接,具体参数设置如图2所示。

2 试验结果与分析

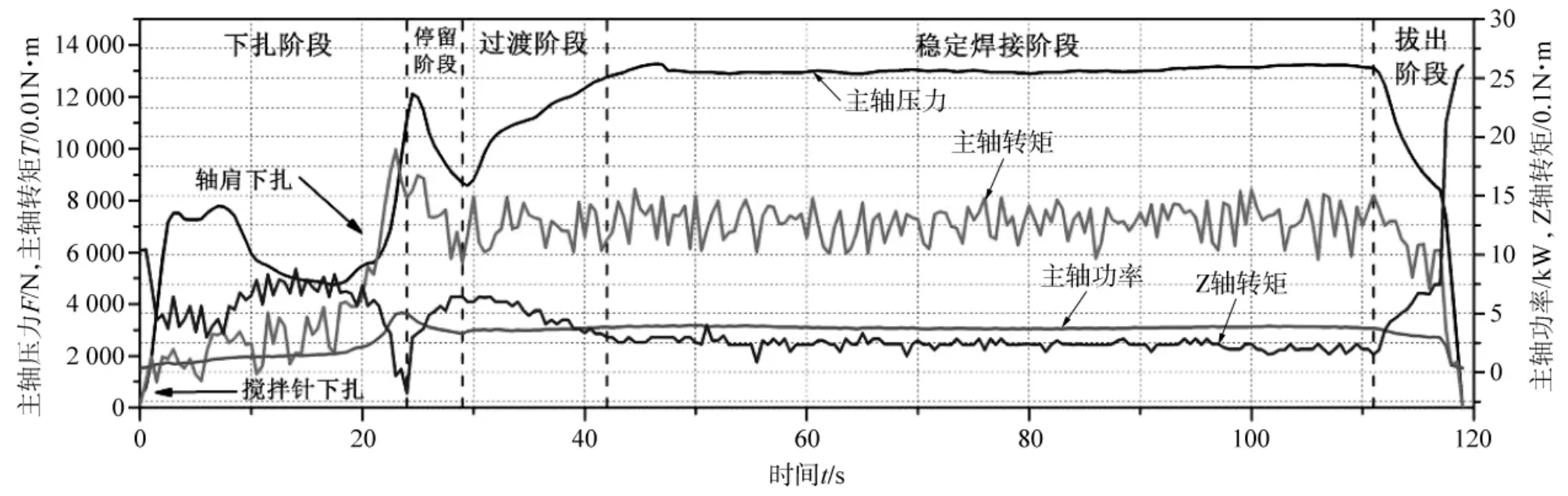

2.1 驱动参数变化规律

图2 不同厚度下的材料流动情况

焊接过程中各驱动参数变化情况如图3所示,焊接转速为600 r/min,焊接走速为200 mm/min。可以看出,当搅拌针刚扎入工件时,材料仍处于弹性状态,焊接压力近似呈线性上升;随后,在搅拌针摩擦产热和材料变形产热的共同作用下,焊接压力降低;随着轴肩边缘开始接触工件表面,焊接压力又一次近似线性上升;在停留阶段,搅拌头高速旋转,轴肩下方材料在轴肩的剧烈摩擦下快速升温,材料软化严重,焊接压力降低;过渡阶段,搅拌头开始沿焊缝运动,材料的产热和散热逐渐达到动态平衡,压力上升后逐渐稳定;当搅拌头到达焊缝终点,下压力随着搅拌头的拔出快速下降。该过程与文献[6]中的结果一致。由此可见,在搅拌头下扎阶段和拔出阶段,焊接压力波动较大,很难进行闭环控制;而稳定焊接阶段是影响焊接质量的关键,压力相对稳定,可以实现闭环控制。

图3 焊接过程各参数变化规律

分析稳定焊接阶段的各驱动参数,得到其平均值和标准差,并将标准差与平均值的比值作为衡量该参数波动程度的指标,统计结果如表1所示。可以看出,主轴压力的平均值为13 030 N,与设定值1 3000 N非常接近,波动程度仅为0.842%,波动程度较小,可以看作恒定压力控制阶段。此外,主轴功率的波动程度约为2%,变化过程较为稳定,易于控制,可以作为反馈信号进行闭环控制;而主轴转矩和Z轴转矩在压力控制阶段波动较大,很难进行闭环控制。因此,在稳定焊接阶段,焊接压力和主轴功率均可作为反馈信号进行闭环控制。

表1 稳定焊接阶段各个驱动参数波动程度统计

2.2 工艺参数影响规律

本文采用三组具有相同焊接转速-走速比的工艺参数来研究主轴功率的变化规律,试验结果如图4所示。

图4 不同工艺参数下的主轴功率

可以看出,在不同工艺参数下,主轴功率的变化规律基本一致:在下扎阶段,主轴功率随着搅拌针的下扎逐渐增大,当轴肩接触工件表面时,主轴功率达到最大值;在过渡阶段,主轴功率随着材料软化而逐渐降低;在稳定焊接阶段,材料的产热和散热逐渐达到平衡,主轴功率的变化逐渐趋于稳定;当搅拌头拔出工件时,主轴功率迅速降低。与图3对比可知,焊接全过程中主轴功率和焊接压力的变化趋势基本一致。

提取、分析稳定焊接阶段的主轴功率,统计结果如表2所示。可以看出,不同工艺参数下的主轴功率波动程度均较小,可以进行闭环控制。需要指出的是,不同工艺参数下的主轴功率并不相同,转速越大,主轴功率越大。结合图5可知,当主轴转速为600 r/min时,焊缝表面平整,纹理清晰;当主轴转速为1 200 r/min时,焊缝表面毛糙,焊缝区域热输入量过大。

表2 稳定焊接阶段主轴功率波动程度统计

图5 不同工艺参数下的焊缝表面

综上可知,虽然三组工艺参数具有相同的焊接转速-走速比,但是焊缝热输入并不相同。主轴功率越大,焊缝区域热输入越大。因此,将主轴功率作为反馈信号,不仅可以实现焊接过程闭环控制,还可以作为衡量焊缝热输入的重要指标,达到控制焊缝热输入的效果,防止因工艺参数不合理导致接头性能降低。

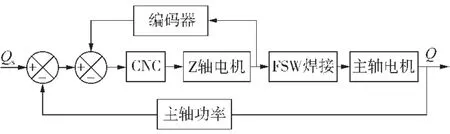

2.3 基于主轴功率反馈的过程控制方法

通过以上分析,提出了基于主轴功率反馈的焊接过程控制方法,如图6所示。闭环控制过程的实现主要包括:通过工艺试验确定主轴功率最佳值Qs,并作为焊接过程的设定值;在稳定焊接阶段,数控控制系统将伺服驱动器中的主轴功率值Q与设定值进行比较,并将结果反馈给控制系统;数控系统根据比较结果驱动Z轴电机调节搅拌头的下压量。若主轴功率实际值小于设定值,则搅拌头向下运动,下压量增大;若主轴功率实际值大于设定值,则搅拌头向上运动,下压量减少。

图6 基于主轴功率反馈的焊接过程控制方法

为了保证控制系统的控制效果和鲁棒性,采用PID控制器技术克服系统超调。通过Ziegler-Nichols法确定控制器的最优整定参数,按照“先P后I最后D”的操作程序将控制器整定参数调到计算值上。若主轴功率的控制达不到预期效果,可以再进一步调整。需要指出的是,上述控制过程仅在稳定焊接阶段实施,且在焊接过程中处于动态调节的状态。此外,焊接转速和焊接走速的改变都会影响主轴功率的大小,上述焊接过程控制方法是在焊接转速和焊接走速恒定的条件下,通过调节搅拌头的下压量来实现。

3 结论

基于搅拌摩擦焊接压力控制系统研究了不同工况下焊接压力和各伺服驱动参数的变化规律,得出以下结论:

(1)搅拌头下扎和拔出阶段的焊接压力和各伺服驱动参数波动较大,很难进行闭环控制;稳定焊接阶段的各参数相对稳定,可以实现闭环控制。

(2)在稳定焊接阶段,主轴转矩和Z轴转矩变化幅值较大,无法作为反馈信号进行控制,而主轴功率波动程度较小,可以作为反馈信号实现焊接过程闭环控制。

(3)在不同工艺参数下,主轴功率均可较好地实现焊接过程闭环控制,又可以作为衡量焊缝热输入的重要指标,实现控制焊缝热输入的效果。