煤油气共生矿井采煤工作面底板卸压变形规律研究及应用

李 川

(1.陕西陕煤黄陵矿业有限公司,陕西 黄陵727307;2.应急管理部煤矿智能化开采技术创新中心,陕西 黄陵727307)

我国煤矿主要为地下开采,绝大多数属于瓦斯矿井,大多数矿井瓦斯具有低压力、低渗透率等特性[1]。煤层采动后顶底板应力状态发生改变,其结果可以造成顶底板岩体产生位移、变形、甚至破坏,改变围岩渗透性。研究煤层底板的卸压和变形破坏特征,对于确定底板瓦斯抽采层位具有十分重要的意义。黄陵矿区大地构造位置属华北地台鄂尔多斯大型内陆坳陷盆地南部的陕北斜坡带南缘,矿区位于黄陇煤田北部[2]。为防治采煤工作面底板卸压涌出的瓦斯(油型气),消除油型气异常涌出的安全隐患,黄陵二号煤矿采用底板下向穿层钻孔进行底板卸压瓦斯抽采,取得较好效果,但仍存在瓦斯抽采效率不高,钻孔工程量浪费等情况[3-5]。为实现采煤工作面底板瓦斯抽采高效性和经济性,做到钻孔布置合理、瓦斯抽采达标,黄陵二号煤矿采用钻孔观测法进行采煤工作面底板卸压过程观测分析,为优化底板穿层瓦斯(油型气)抽采钻孔设计提供依据[6-8]。

1 研究区地质概况

黄陵二号煤矿203 工作面位于二盘区的西南。东北部、西北部为未采区,西南紧邻201 采空区,东北部紧邻205 工作面,工作面走向方位为339°。工作面长度为260 m,留保护煤柱为150 m,可采长度3 000 m。

2 号煤层平均厚度3.2 m,煤层结构简单,赋存稳定。其物理性质为:黑色、块状,以半亮型至半暗型煤为主,夹有薄层暗煤,条痕褐黑色,沥青状光泽,阶梯状断口,条带状结构,块状构造,内生裂隙较发育。2 号煤层直接顶为灰色至深灰色细粒砂岩,含少量暗色矿物,含植物茎秆化石,含黄铁矿结核,波状层理,泥钙质胶结,厚度3.4~26 m;直接底板为灰色至灰黑色细粒砂岩、粉砂岩,含植物化石碎片及炭屑,泥质胶结,波状层理,厚度1.0~8.8 m;2 号煤层底板以下发育有3 号煤层,其煤层厚度在0.8~2.0 m 之间,平均煤厚1.6 m。

2 采煤工作面底板卸压变形规律研究

随着回采工作面推进,煤层底板岩层在横向上划分为原岩应力区、超前压力压缩区、采动矿压直接破坏区和底板岩体应力恢复区,煤层底板岩体的渗透性随着煤炭开采底板岩体变形破坏而呈规律性变化[9-12]。为了搞清黄陵矿区底板卸压变形规律,以便有针对性地采取技术措施防治底板瓦斯(油型气)异常涌出,采用钻孔观测法观测底板变形情况,观测地点选择在黄陵二号煤矿203 采煤工作面。

2.1 底板卸压变形观测方案

1)观测目的。通过工作面底板不同深度钻孔围岩变形观测,了解工作面底板采动过程围岩体卸压变化过程和深度,为底板瓦斯油型气抽采技术参数设计提供参考。

2)卸压观测内容。钻孔套管前端3 m 观测段采动过程的钻孔壁的变形、观测段钻孔内渗漏水等矿压显现。

3)观测钻孔要求。采煤工作面内20~40 m 底板下实施卸压观测钻孔,在观测钻孔内下套管,注浆固管后,套管内二次钻进超过套管长度3 m,形成钻孔套管前端3 m 观测段。钻孔施工采用ZDY-4200S钻机。先施工φ94 mm 钻孔,再扩孔至φ113 mm。钻孔内下外径φ89 mm 水煤管。钻孔施工后及时下外径φ89 mm 水煤管,孔口段5 m 套管采用聚胺酯和525 水泥及外加剂进行封孔固定,管内压力灌注水泥浆,注浆压力不小于5 MPa。待水泥固化7 d 后,采用φ65 mm 钻头及配套钻杆在套管内二次钻进,钻进超过套管前端3 m 进入底板煤岩石区段,形成卸压观测钻孔。

4)观测方法。煤岩体结构观察与测试的方法有很多。在煤岩体被揭露的地方,其结构暴露出来,可以通过肉眼直接进行观察和描述。对于没有被工程揭露的煤岩体,要想了解煤岩体结构,就应在煤岩体中打钻孔[13-15]。采用钻孔窥视仪进行钻孔孔壁变化情况观测,钻孔窥视法具备直观省力的优点[16-18]。

5)观测点布置。工作面前方150 m 外布2 组底板钻孔,每组4 个钻孔,钻孔间距6 m,2 组间距30 m,每组钻孔深度分别为底板下10、20、30、40 m,钻孔与工作面150 斜交,观测点布置平面图如图1。

图1 观测点布置平面图

2.2 底板卸压变形观测结果

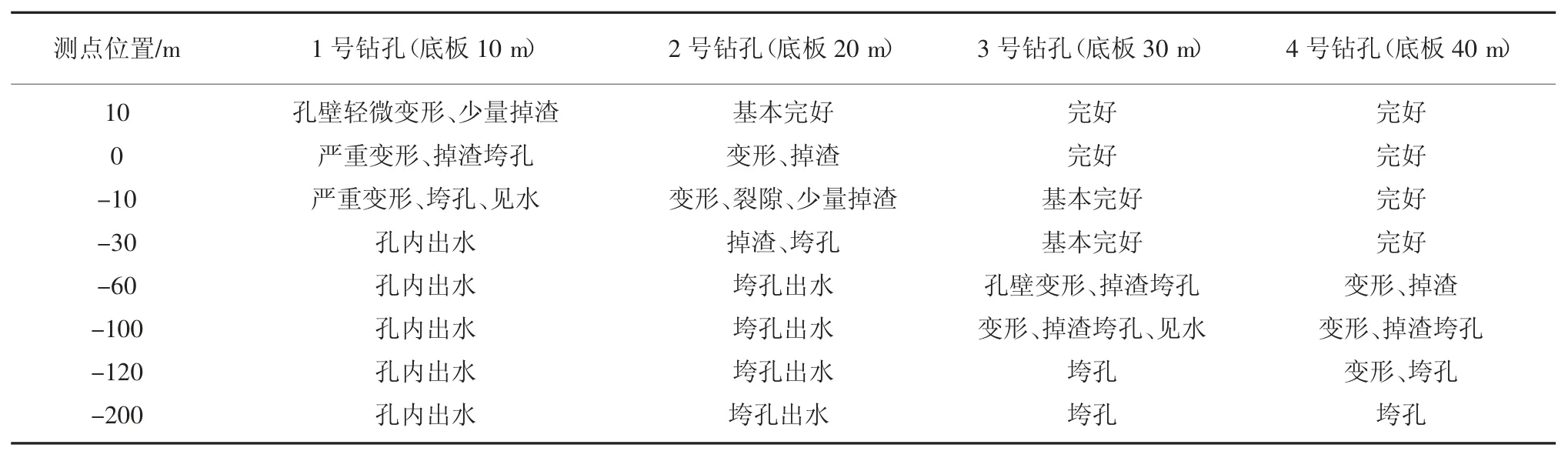

1 号测点、2 号测点分别实施4 个观测钻孔,各钻孔观测情况统计见表1、表2。测点位置为与回采工作面的距离,以测点位置为0 点,工作面未推过测点时距离为正值,工作面推过测点后距离为负值(即测点处于采空区范围内)。

由表1 可知,钻孔位于工作面前方10 m 时,底板下-10 m 处已出现钻孔变形,在钻孔位于工作面至采空区120 m 期间,底板下-10~-40 m 变形量和变形速度急剧增加,至工作面采空区120 m 后,底板下-40 m 进入流变松散膨胀变形阶段。

由表2 可知,钻孔位于工作面前方10 m 时,底板下-10 m 处已出现钻孔变形,在钻孔位于工作面下方至采空区60~100 m 期间,底板下-10~-40 m变形量和变形速度急剧增加,至工作面采空区100 m 后,底板下-40 m 进入流变松散膨胀变形阶段。

3 底板钻孔瓦斯浓度监测及瓦斯压力测定

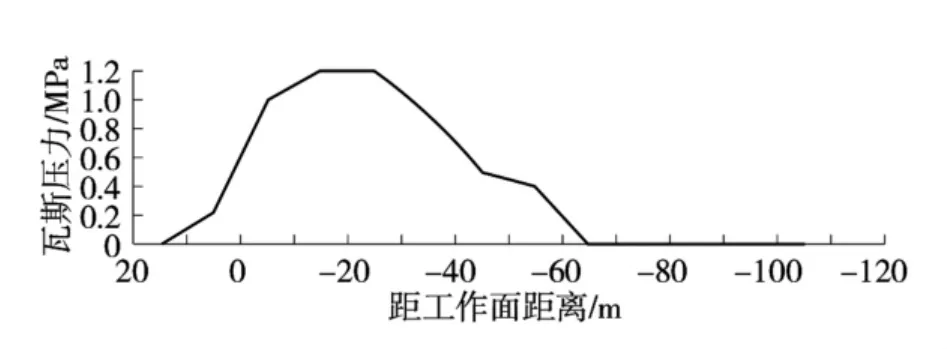

在底板钻孔变形观测期间,开展了钻孔瓦斯浓度监测和瓦斯压力测定工作,测点1 钻孔瓦斯浓度、瓦斯压力随工作面距离变化曲线如图2、图3。由图2 分析,钻孔处在工作面前方20~10 m,钻孔瓦斯油型气浓度由1%左右逐渐上升至50~80%,在钻孔处于工作面下方,上升90~100%,后处于高浓度持续阶段,当处于工作面采空区后方40~80 m,瓦斯浓度逐渐下降,处于80 m 以后,浓度逐渐衰竭。

表1 测点1 各钻孔观测情况统计

表2 测点2 各钻孔观测情况统计

图2 测点1 钻孔瓦斯浓度随工作面距离变化曲线

图3 测点1 钻孔瓦斯压力随工作面距离变化曲线

由图3 分析,钻孔处在工作面前方20~10 m,钻孔瓦斯压力由0 MPa 逐渐上升至0.2 MPa,在钻孔处于工作面下方,上升1 MPa 左右,处于采空区10~30 m 期间压力上升到最高,处于工作面采空区后方30~60 m,压力快速下降,处于60 m 以后,瓦斯压力衰竭。

4 底板卸压变形规律和瓦斯涌出分析

黄陵二号煤矿203 采煤工作面底板卸压变形观测结果表明,总体上,采煤工作面推进至距底板钻孔约10 m 时,底板卸压并开始发育裂隙,随着采煤工作面推进至底板钻孔后,逐渐远离底板钻孔,底板卸压范围逐渐向底板深部扩大,底板钻孔(测点)位置钻孔变形和破坏越来越严重。

底板观测钻孔瓦斯浓度和瓦斯压力测定结果表明,采煤工作面推进至据底板钻孔约10 m 时,钻孔瓦斯浓度开始增大,采煤工作面推过测点后约10 m时,瓦斯浓度达到峰值,后进入高浓度阶段,约远离测点40 m 后,瓦斯浓度逐渐下降。底板钻孔瓦斯压力在采煤工作面推进至0~-30 m 时,瓦斯压力迅速增大,期间最大瓦斯压力达到1 MPa。

综合分析可知,采空区后方10~30 m 范围内,工作面底板下10~30 m,出现最大卸压变形以及瓦斯(油型气)的大量涌出。为取得底板钻孔瓦斯抽采效果的最大化,应优先在此区域进行底板卸压瓦斯的拦截抽采,钻孔终孔垂直深度应控制在底板下30 m 范围内。

5 工作面底板瓦斯(油型气)抽采技术

根据203 采煤工作面底板卸压变形规律的分析结果,对205 采煤工作面底板瓦斯(油型气)抽采钻孔进行优化设计。

205 工作面底板钻孔钻孔终孔于煤层下15 m,钻场间距60 m,每个钻场布置4 个钻孔,钻孔间距15 m,钻孔孔底间距37 m,钻孔直径φ97 mm。

底板钻孔瓦斯抽采效果考察期间,监测了工作面回风巷风排瓦斯浓度,10 个月内,回风巷瓦斯浓度为0.30%~0.61%,均未超过黄陵矿业公司规定的回风瓦斯浓度按0.80%管理的界限。可见,考察期内,通过对底板煤层和油气层卸压瓦斯及油型气的抽采,满足了采煤工作面瓦斯治理的要求。

6 结 语

在黄陵二号煤矿203 采煤工作面实施底板钻孔,并采用钻孔窥视仪进行底板卸压和钻孔孔壁变形情况观测,期间对钻孔内瓦斯浓度和瓦斯压力变化情况进行检测。结果表明,采煤工作面推进至距底板钻孔约10 m 时,底板卸压并开始发育裂隙,随着采煤工作面推进至底板钻孔后,逐渐远离底板钻孔,底板卸压范围逐渐向底板深部扩大,底板钻孔(测点)位置钻孔变形和破坏越来越严重。采空区后方10~30 m 范围内,工作面底板下10~30 m,出现最大卸压变形以及瓦斯(油型气)的大量涌出。将203采煤工作面煤层底板煤岩体卸压变形特征的观测结果,用于指导205 采煤工作面底板煤层及油气层卸压瓦斯及油型气的拦截抽采,结果表明,基于对采煤工作面底板卸压变形规律的认识而采取的底板卸压抽采技术措施是有效的,能够保障煤油气共生矿井采煤工作面的安全生产。

——以徐州高层小区为例