综采工作面走向大孔径高位孔瓦斯抽采试验研究

胡志伟,董 贺,年 军

(1.山西焦煤集团有限责任公司,山西 太原030000;2.煤科集团沈阳研究院有限公司,辽宁 沈阳110000;3.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

在我国,解决回采工作面上隅角瓦斯超限问题,主要从通风和瓦斯抽采2 个方面入手;但随着煤矿机械化程度提高及煤层开采向深部延伸,工作面瓦斯涌出强度增大,特别是高瓦斯综放工作面,单依靠通风难以解决工作面回采期间的瓦斯治理问题[1-3]。为此,必须从瓦斯抽采入手,增加工作面回采瓦斯治理的研究。目前,我国煤矿回采工作面常用瓦斯抽采技术措施主要有煤层预抽、采空区埋管抽放、煤层顶板倾向高位钻孔抽放、高抽巷及煤层顶板走向高位钻孔抽放瓦斯等技术措施,或联合采用上述措施[4-6]。屯兰矿为煤与瓦斯突出矿井,工作面回采强度大,采用高抽巷措施虽取得较好瓦斯治理效果,但因工程费用高,工期长,长期会严重影响矿井采掘生产部署。为此,提出综放工作面顶板走向高位孔瓦斯抽采工程试验研究。

1 工程试验背景

屯兰矿为高瓦斯突出矿井,煤岩总厚度为4.49~4.64 m,平均厚度为4.57 m,煤层有益厚度3.32 m;12507 工作面位于南五盘区左翼,工作面走向长度为1 648 m,回采区段煤层赋存呈向斜,以平均4°的倾角下山,再以平均7°的倾角上山,工作面中部有东大岭向斜轴部,在向斜轴部附近可能存在瓦斯富集区。该矿三盘区首采工作面22306 回采期间采空区瓦斯治理措施为煤层顶板瓦斯治理巷进行采空区瓦斯抽采,瓦斯治理巷位于煤层顶板上方30 m,内错回风巷20 m;经工程实践,瓦斯治理巷可高效抽采采空区瓦斯确保煤矿安全生产,但高抽巷存在施工周期长,工程费用高及难以维护问题。为此,在屯兰矿12507 工作面进行煤层顶板走向高位大孔径瓦斯抽采钻孔工程试验。

2 工程试验理论基础

2.1 综采面瓦斯来源理论分析

综放工作面回采过程中,根据其采煤工艺特征可知,位于采煤机液压支架后方的煤层上部煤体因采煤操作而破碎,并滚落至采场刮板部位,破碎的煤体加剧煤层瓦斯的解吸并涌现至工作面,这些瓦斯在风流作用下,大部分被引流到工作面上隅角处,成为上隅角瓦斯的主要来源。其次,由于煤层赋存变异系数大导致开采效率低与常规机械采煤法,采空区遗煤较严重,这些遗煤解吸出的游离瓦斯则成为采空区瓦斯的源头;此外,随着工作面前移、推进,采空区逐渐被上覆垮落的无规则状块状岩石填充密实,这些块石之间的相交形式为面于面、点与面或点与点的物理接触关系。因此,采空区必然存在大量的无规则状裂隙空间,这些裂隙空间不仅为瓦斯赋存提供所需的空间,同时成为采空区瓦斯涌出并流向上隅角的流通通道[7-8]。

2.2 高位孔瓦斯抽采机理

随煤层开采、工作面推进,原始煤体对上覆岩层的支撑力消失,当采空区形成一定规模范围时,岩石因本身强度不足以抵抗自重及其上覆岩层压力而发生破坏和移动,在竖向方向的破坏情况不同可划分为跨落带、断裂带和弯曲下沉带,其横向方向的破坏情况可划分为煤壁支撑影响区、离层区和重新压实区[9]。综合横向与竖向破坏区域特征讲,进风巷及回风巷与工作面的交错拐点后方煤壁支撑区段为采空区的煤壁支撑影响区和断裂带、跨落带的重叠影响区域。该区段垮落的岩石未能完全严实,尚存在大量瓦斯可游离赋存的空间,由于瓦斯密度小,积聚的瓦斯在浮力作用下一部分会上升至煤层顶板断裂带的岩层裂隙内,剩余部分则在风流引力作用下,在进风巷一侧,风流易进入从而致使采空区瓦斯涌出流动;在回风巷一侧瓦斯则易被风流带出,成为上隅角瓦斯的一部分。因此,通过在回风巷处煤层顶板一定高度施工钻孔至上述重叠区域,可源源不断将采空区瓦斯抽出,避免回风巷上隅角瓦斯积聚,解决综采工作面上隅角瓦斯浓度超限的问题。

3 试验方案

3.1 高位孔层位选择

煤层顶板走向大孔径长距离高位钻孔为抽采采空区瓦斯、解决综放工面上隅角瓦斯浓度过高而设计。根据上述高位孔瓦斯抽采理论分析可知,工作面采空区瓦斯主要赋集于采空区断裂带内;虽然采空区跨落带也职聚大量瓦斯,且其与断裂带之间相互导通,但在跨落带形成过程中,容易发生垮落的岩石将位于跨落带内的钻孔破坏或堵塞,以至影响钻孔瓦斯抽采效果。此外,断裂带上部岩层裂隙发育不均匀,可能存在裂隙未发育的区域,裂隙已发育区域存在裂隙发育不充分,岩层透气性差,不能形成有效的瓦斯流通通道。鉴于此,走向高位孔层位应选择位于采空区上覆围岩断裂带的中下部。根据相关研究[10-11],采空区上覆围岩断裂带高度HL计算公式见表1。

表1 采空区上覆围岩断裂带高度计算公式

借鉴屯兰矿北三盘区首采工作面22306 回采期间,通过采用高抽巷进行工作面回采期间上隅角瓦斯抽采治理措施,经高抽巷已完工程实际考察,2#煤层工作面回采期间采空区断裂带层位为2#煤层顶板以上15~35 m 之间,高抽巷在煤层顶板28 m 处布置时瓦斯抽采效果较好,鉴于此,该试验钻孔层位选取于2#煤顶板上方12~30 m 之间。

3.2 高位孔水平位置确定

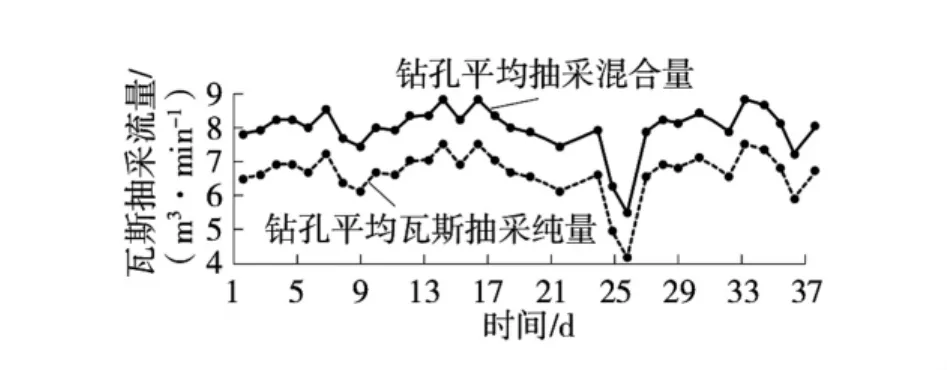

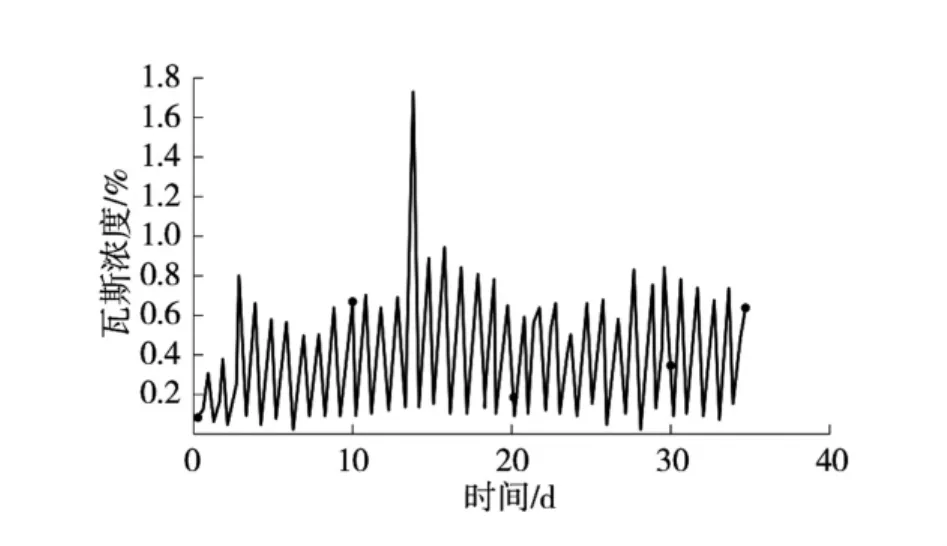

考虑采空区三带横向与竖向在回风巷煤壁支撑区域分布特征,高位走向孔水平位置应选择位于距回风巷内侧部位一定距离,即煤壁支撑影响区与断裂带交汇重叠区域。钻孔位于该区域不仅可保障钻孔成孔质量,同时位于回风巷巷道应力集中影响区域外,有利瓦斯高效抽采。由于断裂带高度沿采空区横向方向分布近似抛物线状态,即工作面中心区域附近高度最大,进、回风巷处高度最小,因此,钻孔距回风巷水平间距与断裂带高度分布密切相关。在其位置选择时,应保证钻孔距工作面高度与钻孔距回风巷水平间距的比值小于采区岩石垮落角正切值,即α 图1 高位孔终孔布置示意图 工作面走向高位孔为定向拐弯钻孔,钻孔施工设备为ZDY-12000L 型钻机,钻机成孔过程可通过人为操作来改变钻孔轨迹;钻孔施工一般要求钻孔为具有一定仰角(3°~5°)的爬坡孔,其首先施工小孔径导向钻孔,而后再用大孔经钻头进行扩孔,这样有利钻孔排渣及有效排出钻孔积水,提高钻孔成空率,同时降低后期抽采过程钻孔堵孔率;根据12507工作面瓦斯涌出预测及工作面风排瓦斯情况,12507工作面风量为1 560 m3/min,采用通风可以稀释的瓦斯量为3.5 m3/min,抽采可解决的瓦斯为21.69 m3/min,其中采空区抽放瓦斯量为6 m3/min。为保障采空区瓦斯抽采量达标,12507 工作面高位钻孔孔径选取215 mm,钻孔长度600 m,高位孔施工钻场间距550 m,钻孔施工布置示意图如图2。 图2 钻孔施工平面布置示意图 为保障高位孔瓦斯抽采流量及瓦斯抽采率,一是要提高钻孔质量,二是实现钻孔封孔效果好。由于大孔经走向高位孔施工工序为先施工113 mm 的小孔径导向孔,然后用215 mm 的扩孔钻孔进行扩孔,因此该施工工艺可保障钻孔成孔质量高、钻孔孔径均能达到设计值。工程试验钻孔封孔材料采用聚氨酯,待钻孔施工完毕,用聚氨酯将DN25 mm 铁管封堵各高位钻孔,钻孔封孔深度介于18~20 m 之间,铁管外漏端头均设有捡漏计量调节装置,从而进一步降低各孔之间的相互影响,保障钻孔瓦斯抽采成功率。待封孔完毕,再用软管将铁管与连接到φ325 mm 抽采管路中,φ325 mm 抽采管路通过井下φ711 mm 抽采管路与地面φ813 mm 抽采管路连接,这样可保障钻孔抽采负压高。 12507 工作面切眼距钻场1 距离为550 m,用时187 d 回采至钻场1;在工作面回采期间,每天对钻场1 各高位钻孔瓦斯抽采情况进行观测统计。经数据处理分析,12507 工作面距钻场1 间距250~350 m期间,钻孔瓦斯抽采平均浓度分布曲线如图3,高位孔瓦斯抽采平均流量如图4。 图3 钻孔瓦斯抽采平均浓度分布曲线 由图4 可以看出,工作面走向高位孔瓦斯抽采平均浓度介于81.9%~84.5%,瓦斯浓度波动为3.17%;钻孔平均瓦斯抽采纯量为4.54~7.34 m3/min;这说明在用聚氨酯封孔18 m 深情况下,走向高位孔对采空区瓦斯抽采效果较好。其次,由图4 瓦斯抽采纯量与混合量曲线变化趋势可知,在钻孔平均瓦斯抽采浓度变化不大情况下,钻孔平均瓦斯抽采纯量与混合量成正相关关系。 图4 高位孔瓦斯抽采平均流量 回风巷上隅角瓦斯由瓦斯传感器进行实时监测记录,可通过监控监测系统进行数据查询统计;由于该数据为连续的时刻数据值,为真实有效进行统计分析,现将每天统计数据按如下方法进行处理。 式中:Xi为第i 天上隅角瓦斯浓度;Xi(t1,t2,t3)为第i 天上隅角瓦斯浓度特征值,t1、t2、t3为第i 天的1/3时刻、2/3 时刻、1 时刻;xmin、xeav、xmax为第i 天上隅角瓦斯浓度最小值、平均值、最大值。 根据式(1)对12507 工作面距钻场250 ~350 m区间回采时上隅角瓦斯进行数据处理分析,工作面回采期间上隅角瓦斯浓度变化如图5。 图5 工作面回采期间上隅角瓦斯浓度变化 由图5 可知,12507 综放面回采回采至钻场250~350 m 期间,仅出现1 次上隅角瓦斯浓度超限,为1.7%;在其余时段,回风巷上隅角瓦斯浓度整体波动介于0.02%~0.92%,每天最大瓦斯浓度介于0.3%~0.92%,每天平均瓦斯浓度介于0.3%~0.77%。由此不难看出,高位走向钻孔可有效预抽采空区瓦斯,解决工作面放顶煤期间因大量煤体解吸使瓦斯涌向回风巷上隅角,导致上隅角瓦斯超限的问题。 1)综采工作面采空区瓦斯易赋集在回风巷煤壁支撑区及离层区与断裂带重叠交错地带,顶板走向大孔径高位钻孔终孔位于该区段有较好瓦斯抽采效果,有利解决上隅角瓦斯超限问题。 2)屯兰矿走向高位孔距煤层顶板12~30 m,内错回风巷17 m 情况下,高位孔抽采空区瓦斯浓度平均值达80%以上,钻孔瓦斯抽采纯量平均值在4.5 m3/min 以上;可有效保障高瓦斯突出矿井综采工作面正常回采期间上隅角瓦斯不超1%。

3.3 钻场及钻孔施工

3.4 钻孔封孔与抽采监控测量

4 试验结果与分析

4.1 高位孔瓦斯抽采统计分析

4.2 上隅角瓦斯浓度统计分析

5 结 论