基于瓦斯解吸率的煤中瓦斯含量测定新方法

安丰华,袁 宇,陈向军,3

(1.河南理工大学 安全科学与工程学院,河南 焦作454000;2.煤炭安全生产河南省协同创新中心,河南 焦作454000;3.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京100083)

煤层瓦斯含量测定方法可分为间接法和直接法。间接法多通过瓦斯含量方程由瓦斯压力推算瓦斯含量值,然而由于煤层瓦斯压力测定周期长、测试条件要求严格、准确测压困难,因此难以大量推广。直接测定瓦斯含量方法将煤中瓦斯分为现场解吸量、前期取样瓦斯逸散推算量及实验室测定残存瓦斯量3 部分,在地勘钻孔、井下钻孔测定中得到广泛应用。对于瓦斯含量直接测定方法,煤样暴露阶段解吸瓦斯损失量计算的不准确性是影响其应用的关键[1]。研究表明,煤样类型[2]、取样条件[3]、推算公式的选取[4]等都会对测试结果产生影响。为提高测试结果准确性,诸多学者从改进取样装置[5-6]、定点取样[7]、解吸模型[8-9]、冷冻降温[10]等方面做了大量工作,通过连续加热解吸[11]、直接粉碎解吸[12]、确立解吸特征参数值与瓦斯含量关系[8,13-14]等方法来缩短测试周期、减少测试流程,提高瓦斯含量测定效率。目前快速测定方法多以煤样解吸规律推算瓦斯含量,其中解吸动力学模型的确定对测定结果影响较大,还需要更多研究来保障快速测定方法的高效、准确。通过对瓦斯解吸规律研究,提出利用解吸率确定瓦斯含量,无需选取解吸模型和测定残存瓦斯量,可作为矿井快速测定煤层瓦斯含量的选用方法。

1 煤屑瓦斯解吸实验

1.1 实验煤样基础参数

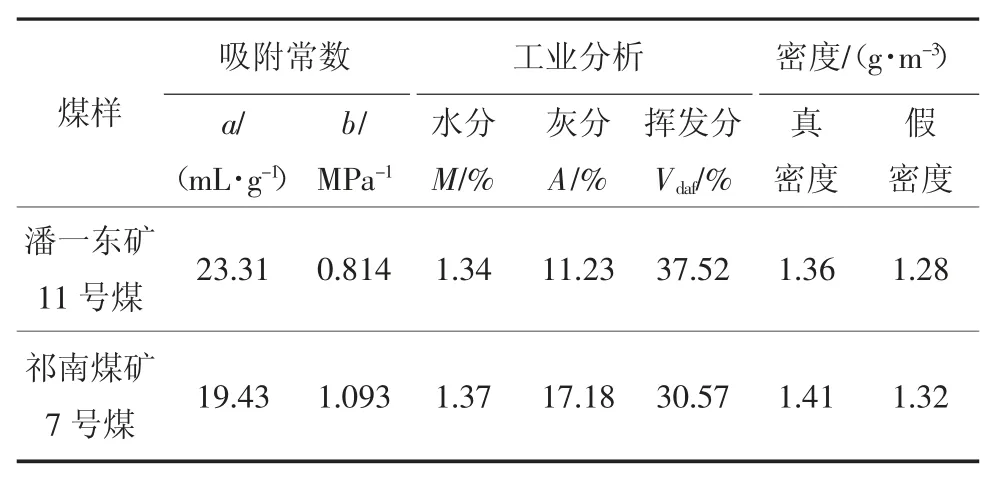

分别从淮南潘一东矿11 号煤层、淮北祁南煤矿7 号煤层采集20 kg 煤样。筛选出1~3 mm 粒径煤样作为解吸实验煤样,0.2~0.25 mm 粒径煤样作为吸附性能测试煤样,0.2 mm 以下粒径煤样作为工业分析煤样。采用高压容量法测定了潘一东矿11 号煤层、祁南煤矿7 号煤层吸附常数,采用加热称量方法进行了煤的工业分析,采用比重瓶、蜡封法测定了煤的真、假密度,煤样基础参数见表1。

表1 煤样基础参数

1.2 解吸测定实验

称取一定质量1~3 mm 粒径的煤样放入煤样罐中,进行检漏后对煤样罐进行抽真空。抽真空8 h 以上时间之后,煤样罐充入甲烷气体,冲入气体压力为预定平衡压力。然后置于30℃恒温水浴中平衡,在煤样进行吸附罐内压力下降过程中,不断补充甲烷至预定平衡压力。当煤样罐内瓦斯压力48 h 时间内变化不超过0.05 MPa 时,认为达到吸附平衡。然后进行解吸测试,采用排水集气法测定煤样0~120 min 解吸曲线,并记录室温和大气压。

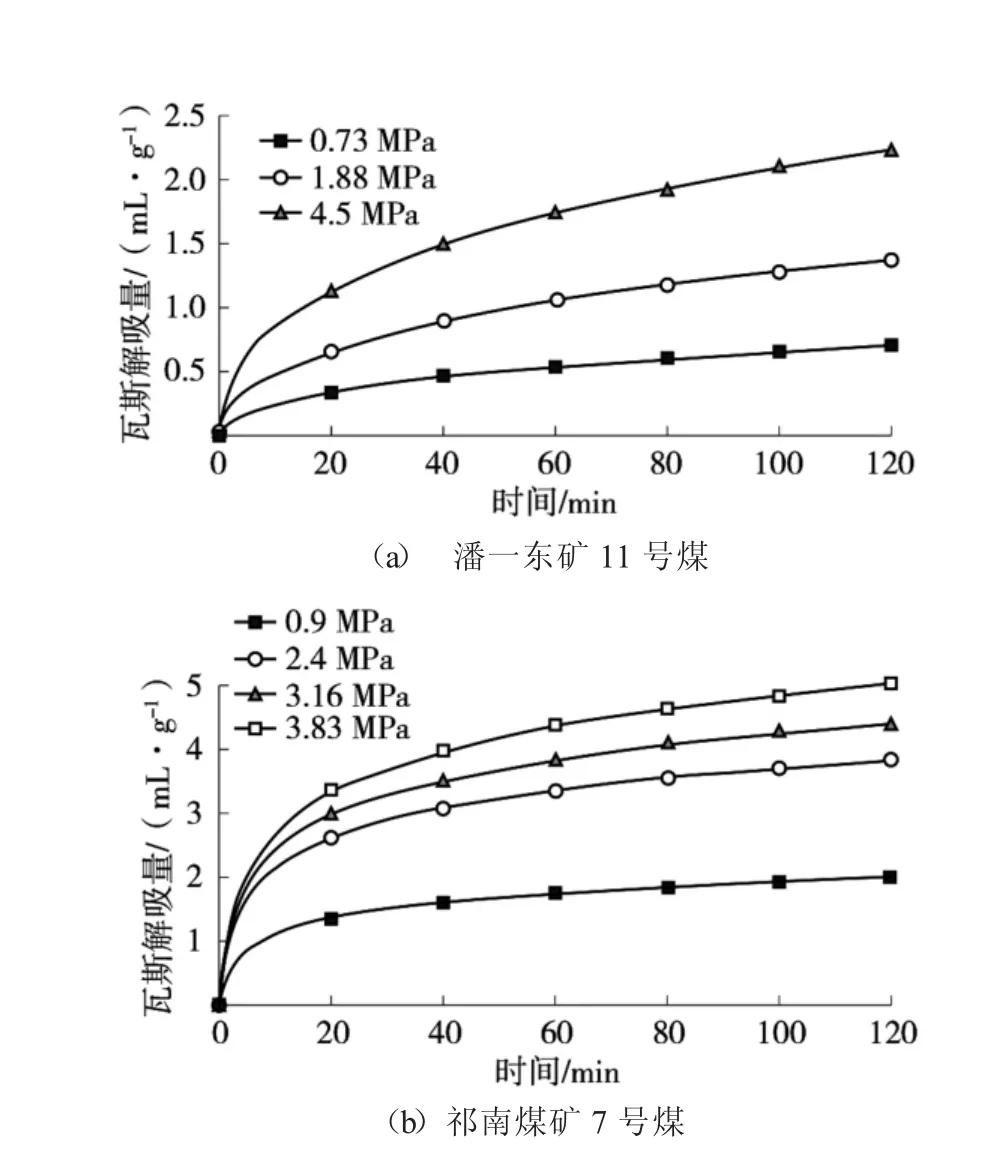

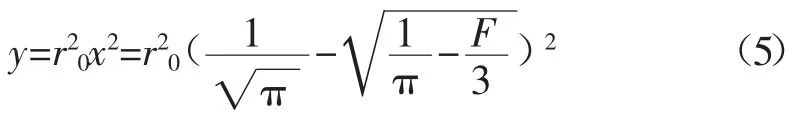

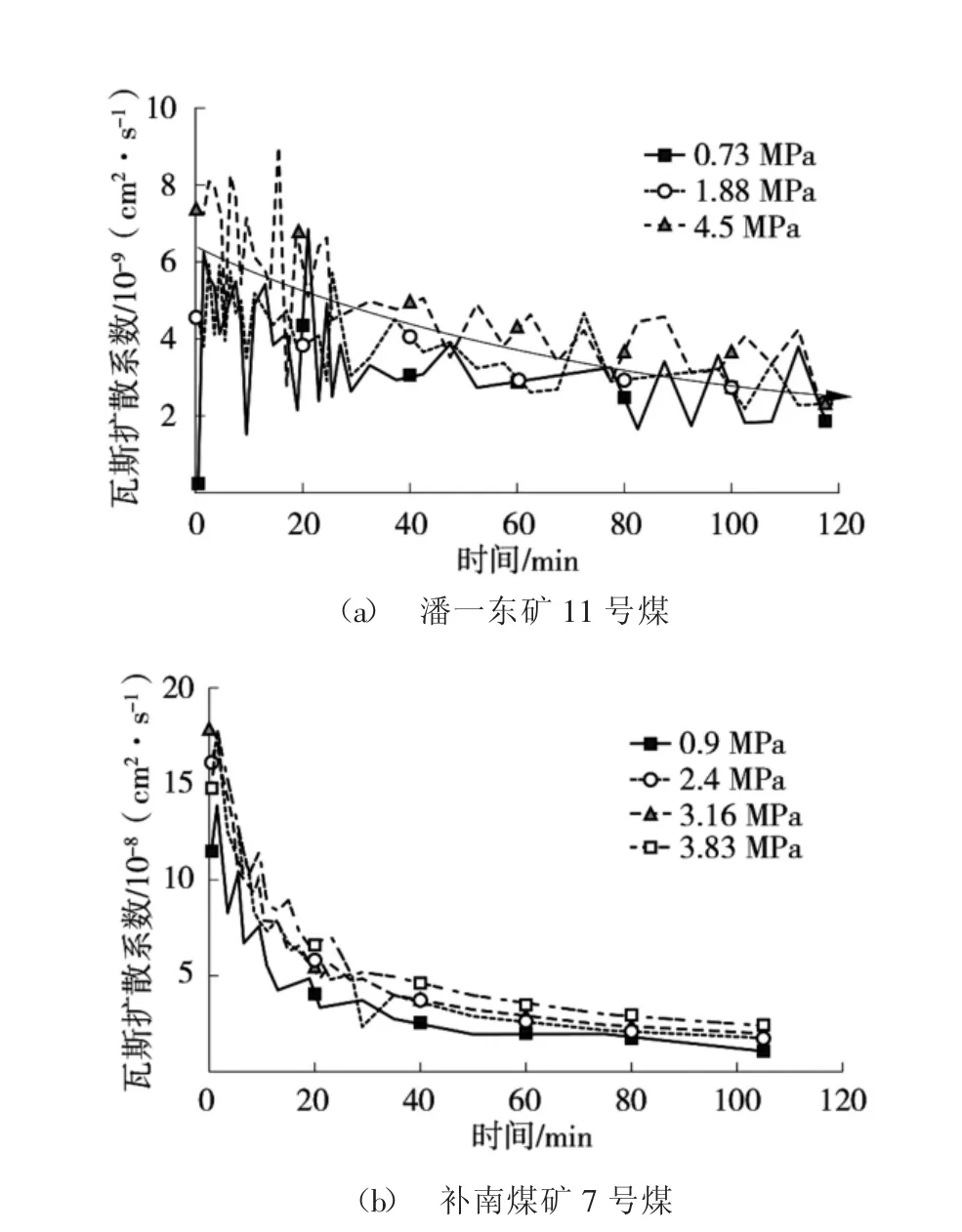

图1 不同瓦斯平衡压力下瓦斯解吸量

潘一东矿11 号煤、祁南煤矿7 号煤不同瓦斯平衡压力下瓦斯解吸量分别如图1。可以看到,随吸附平衡压力增加瓦斯解吸量显著增长。瓦斯吸附压力对瓦斯解吸量有决定性影响。

2 瓦斯解吸率变化

2.1 理论分析

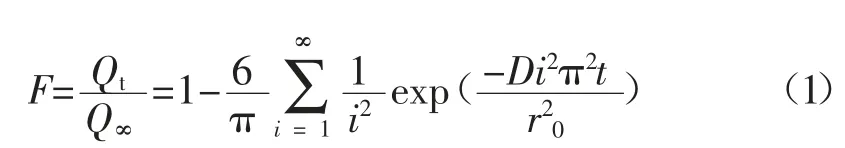

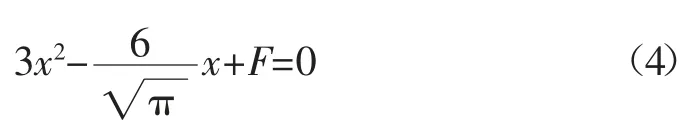

假设煤粒为各向同性的均质球形颗粒,由菲克扩散公式,利用分离变量法得到其解析率F 为[15]:

式中:Qt为t 时刻时煤粒的瓦斯扩散量,mL/g;Q∞为煤粒极限瓦斯扩散量,mL/g;r0为煤粒半径,cm;D 为扩散系数,cm2/s。

极限瓦斯解吸量Q∞通常可表示为原始瓦斯含量与常压下不可解吸量之差,即:

式中:p 为瓦斯平衡压力,MPa;p0为大气压,取0.1 MPa。

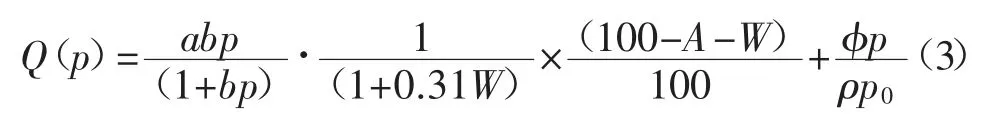

不同平衡压力下煤中瓦斯含量可利用瓦斯含量方程计算:

式中:W 为煤中水分含量,%;A 为煤中灰分含量,%;φ 为煤孔隙率,%;ρ 为煤体积密度,g/mL。

由式(1)可看出,瓦斯解吸率F 与瓦斯扩散系数、解吸时间、煤样粒径有关。在煤样类型、粒径、解吸温度确定的条件下,解吸率仅与解吸时间有关,不受煤中原始瓦斯含量大小影响。根据式(1)~式(3),可以对不同瓦斯压力下煤中瓦斯解吸率变化进行分析。

2.2 解吸实验结果分析

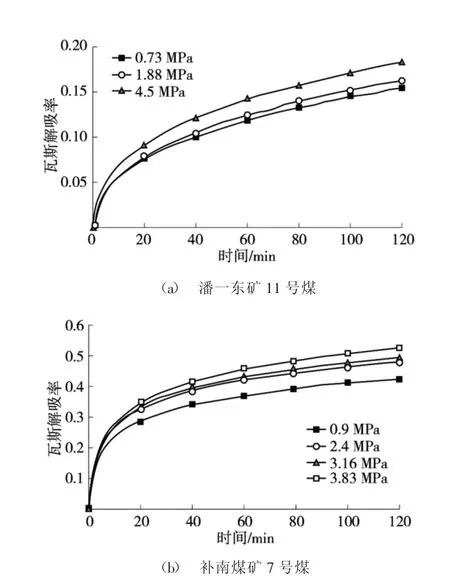

由瓦斯解吸实验结果,潘一东矿11 号煤和祁南煤矿7 号煤不同瓦斯平衡压力下瓦斯解吸率随时间变化分别如图2。由图2 可以看到,尽管平衡压力增加后瓦斯解吸率有增大趋势,但是在取样、解吸通常所需的1~2 h 内瓦斯解吸率差异在10%以内,且煤样解吸时间越短瓦斯解吸率差异越小。

造成解吸率随时间产生差异的原因在于理论分析中认为扩散系数为常量,而瓦斯压力、解吸时间都会对扩散系数产生影响。前期研究已表明瓦斯解吸具有时变性[9,16],随解吸时间增加,瓦斯扩散系数发生变化。根据变扩散系数解吸模型[17],若扩散系数D依赖于时间t,则解吸率随时间变化规律可简化为:

给定y 值,随时间变化的扩散系数D 计算如下:

将实验数据代入式(5)、式(6),可求得变扩散系数D。潘一东矿11 号煤和祁南煤矿7 号煤不同瓦斯平衡压力下瓦斯扩散系数如图3。由图3 可以看到,随解吸时间增加扩散系数皆呈降低趋势,且在解吸初期变化较大。在不同吸附平衡压力下,尽管扩散系数大小及变化趋势相近,但是瓦斯平衡压力依然对扩散系数产生影响,进而对瓦斯解吸率产生影响。随解吸进行,瓦斯压力造成的扩散系数差异导致的瓦斯解吸率偏离愈加显著。为消除此因素产生的误差,新方法取样及现场解吸时间不能过长。

图2 不同瓦斯平衡压力下瓦斯解吸率

图3 不同瓦斯平衡压力下瓦斯扩散系数

3 新的瓦斯含量测定方法及应用

3.1 新瓦斯含量测定方法

在需要测定煤层瓦斯含量的地点进行钻孔取样,在钻孔钻至煤层时开始计时,称重后装入带有压力表的煤样罐中,然后进行现场解吸测试,记录现场解吸测试开始进行时的时间为t1,开始瓦斯解吸测定后,记录时间点t2,同时记录t1至t2时间段内煤样的瓦斯解吸量QJ0。

向煤样罐中注入瓦斯,将煤样罐放于与煤层温度相同的恒温水浴中进行吸附平衡,记录平衡压力为p1,然后打开煤样罐测定并记录在t1、t2时刻煤样的瓦斯解吸量QJ1、QJ2。

根据瓦斯含量方程式(3)可计算煤样在吸附平衡压力p1下煤层瓦斯含量Qp1和标准大气压p0下煤层瓦斯含量Qp0,进而可得到吸附平衡压力p1下可解吸瓦斯量Q∞=Qp1-Qp0。

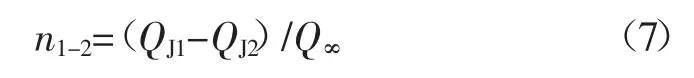

然后,通过下式可计算瓦斯压力p1下,开始解吸时间t1及终止解吸时间t2时刻解吸率增加值n1-2为:

根据不同瓦斯压力下煤样解吸率与时间关系在初期接近一致的特点及实验室测定结果,可取现场解吸煤样在t1至t2时刻解吸率变化值为n1-2。则现场解吸煤样的瓦斯含量Q 可通过下式计算:

所得瓦斯含量值即为取样地点煤层瓦斯含量。

3.2 现场应用

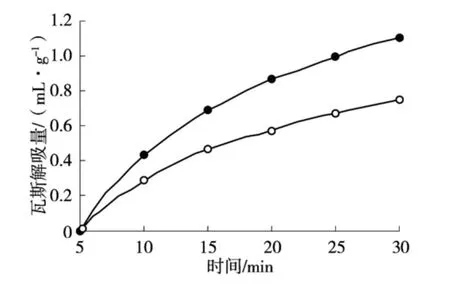

祁南煤矿位于宿南向斜西南转折端,煤层赋存条件复杂,地质构造复杂。7 煤和3 煤为矿井主采煤层,煤系地层以泥岩、粉砂岩为主,煤层瓦斯具有较好的生储盖条件。在716 底板巷施工期间,利用底板抽采钻孔采集7 煤煤样。从钻孔中接到煤屑后迅速筛选出1~3 mm 粒径煤屑装入解吸罐中进行现场解吸测定,开始解吸时间为5 min,终止解吸时间为30 min,祁南煤矿716 底板巷现场及实验室瓦斯解吸曲线如图4。将煤样罐带入实验室,充入瓦斯,并进行吸附平衡。在吸附平衡时间为7 d 后,瓦斯压力保持不变,瓦斯压力为1.91 MPa。然后,打开煤样罐进行瓦斯解吸,利用解吸量筒测定5~30 min 解吸数据。

图4 祁南煤矿716 底板巷现场及实验室瓦斯解吸曲线

由瓦斯含量式(3)可得在平衡压力1.91 MPa 下7 煤中瓦斯含量为9.14 mL/g,大气压力下不可解吸瓦斯量为1.25 mL/g,则由式(7)可得5~30 min 解吸率增加值为1.10 mL/g (/9.14 mL/g -1.25 mL/g)=13.94%。由式(8)可得现场瓦斯含量为0.75 mL/g/13.94%+1.25 mL/g =6.63 mL/g。在此相同地点取样2 次,利用煤层瓦斯含量井下直接测定方法测得瓦斯含量为6.1、7.2 mL/g,取7.2 mL/g 作为煤层瓦斯含量,则与新方法误差率为7.9%。

4 结 论

1)不同吸附平衡压力下,煤中瓦斯扩散系数值及变化相近,在解吸初期对瓦斯解吸率影响较小。

2)利用不同平衡压力下瓦斯解吸初期解吸率变化小的特点,提出新的煤层瓦斯含量确定方法,不需选用解吸模型,并节省了残存瓦斯含量测试过程。

3)在相同地点,分别利用新瓦斯含量测定方法与井下煤层瓦斯含量直接测定法进行了对比验证,表明新方法具有工程应用可行性。