工业机器人在铁路客车造修企业的应用展望

周洪峰 周博

1.长春中车轨道车辆有限公司 吉林长春 130052

2.吉林工程技术师范学院 吉林长春 130052

1 智能制造的概念

智能制造(intelligent Manufacturing,IM)是一种由智能机器与人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,诸如分析、推理、判断、构思和决策等。通过人与智能机器的合作共事,去扩大、延伸和部分的取代人在制造过程中的脑体劳动。2015年中国国务院《中国制造2025》提出了工业化和信息化融合发展,实现制造业强国的目标。其包含的五项重大工程的核心是实施智能制造工程,面向的重点领域涵盖了先进轨道交通装备制造[1]。

2 铁路客车车辆造修的特点

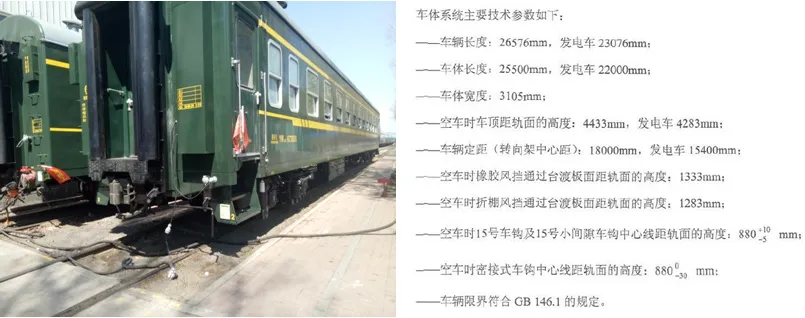

我国当前在轨运行的铁路客车车辆是轨道交通装备制造企业在前二三十年间发展过程中累计的传统客车,由于设计标准统一(TJ/CL451铁路客车车体系统暂行技术规范),具有外形、结构近似尺寸型式基本统一的特点。

鉴于铁路客车结构复杂程度较高,且检修、制造劳动密集、工艺流程复杂,单辆客车包含部件数以万计,检修主流水线可分为37个工序及部件分支流水线40条。仅凭人力操作存在劳动强度大、生产率低、施工安全差等缺点,急需进行信息化、智能化。本文仅选取部分劳动密集便于应用机器人应用的工序进行探讨。

铁路客车车辆维修工厂、段修车间在实际工作中,车辆钢结构主体检修流程可归为:

开工→拆解→涂层去除→底漆→车体检修→中涂→面漆→组装→落成→交检

2.1 车体检修可细分为

划线→切割→底漆→测量→铆工→焊接→修磨→矫正→二次底漆

2.2 以中涂→面漆工序可细分为15道子工序

防护→打磨→一遍腻子→二遍腻子→三四遍腻子→喷涂中间层→打磨→水磨→一遍面漆→修补→二遍水磨→二遍面漆→分色→罩光喷涂→车外标记

3 机器人在相近领域的应用

3.1 焊接

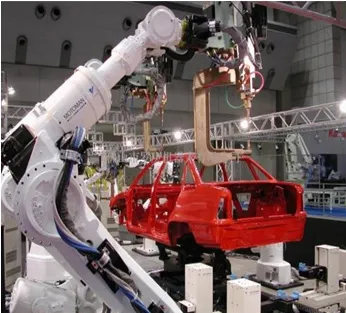

机器人在焊接领域大量应用,经多年发展已形成轨道式焊接机器人、管道焊接机器人、柔性轨道焊接机器人、无导轨全位置焊接机器人、水下焊接机器人、马鞍焊割机器人等种类繁多的应用产品。配和初始点寻位、电弧跟踪、CCD影像视觉跟踪等技术的应用极大地提高了机器人的柔性,应用范围逐年扩大。在自行车、摩托车、汽车制造工厂中大量使用并形成自动焊接生产线。

3.2 涂装

涂装是一种通过喷枪或雾化器,借助压力或离心力,将涂料分散成均匀而细微的雾滴,涂布于被涂物体表面的施工方式[2]。包括空气喷涂、静电喷涂、电泳喷涂、浸涂、刷涂、辊涂等施工方法。机器人涂装因其效率高、适应性强、危害小,节省油漆等优点,已经成为涂装行业的发展趋势。2016年至2017年我国涂装机器人市场销量从0.45万台猛增至1.9万台,预计2020年市场销量有望超过4万台。主要应用在玩具、陶瓷、汽车制造等行业。

4 成熟技术的移植和变通

铁路客车车辆本身构造长度达到26.5米,高度为4.5米,需对机器人设备进行适度改造,采取大臂展构架及导轨座延长机器人的作业范围或将客车车辆加以牵引移位,扩展作业面后在焊接和喷涂方面现有的工业机器人可直接应用。

4.1 钣金矫平

当前车辆检修行业在车体组成或检修后由于焊接、表面抛丸、疲劳、等原因产生的形变,大多采取火焰矫正、锤击、机械顶压等方法由人工操作进行矫正,其中对板材平面的矫正利用钢材冷淬收缩原理,施工周期长,动作重复率高。采取工业机器人操作仅需加入平面度判定程序,配合火焰或电磁加热装置即可替代人工。

4.2 中涂与修磨

客车表面涂装与汽车涂装区别主要集中在中涂工序。铁路客车由于车身采取拼装焊接方式产生,不同于汽车的模压焊接,其表面公差远大于汽车,在中涂工序需多次施工反复打磨直至平面度小于2-3毫米/平方米,方可进行面漆涂装,当前采取人工刮涂快干腻子后人工修磨方式进行,过程中扬尘严重对操作者危害极大。对现有涂装或涂胶机器人适度改装,变更中涂介质后替代人工,可突破施工班次限制并减少对人员的危害[3]。

5 结语

综合上述,伴随智能制造技术的发展,工业机器人在各个行业已经得到极大的应用拓展,其应用前景广阔,技术逐渐普及化,而铁路客车造修行业仅在焊接和物流方面进行了少量应用尝试,作为从事多年铁路客车车辆维修的从业者,对系统内劳动密集、职业危害大的部分工种工序,推荐尽早采取机器人替代人工,提升铁路客车工厂的自动化水平。