锭子综合检验平台的建设

王 锐

(晋中市质量技术监督检验测试所,山西 晋中 030600)

0 引言

据相关资料介绍:细纱机耗能占纺纱厂能耗的70%,而专件耗能占细纱机能耗的70%,锭子能耗又占专件能耗的70%,因此,锭子功率对纺织业能耗影响较大[1]。此外,在纺纱各工序中细纱机噪声最大,锭子又是细纱机噪声的主要来源,降低细纱机噪声对纺纱业也有重要意义。

目前,我国细纱机约有1亿枚锭子的存量,而纺机专件厂年产约240万枚锭子,如此巨大的产量和保有量使其功率、噪声、振程等质量参数的优劣对细纱机以及整个纺织业都有着巨大的影响[1];但国内现有的检测手段及设备只能进行单项检测,急需研发综合检测设备。

1 技术研究方案

1.1 锭子指标要求

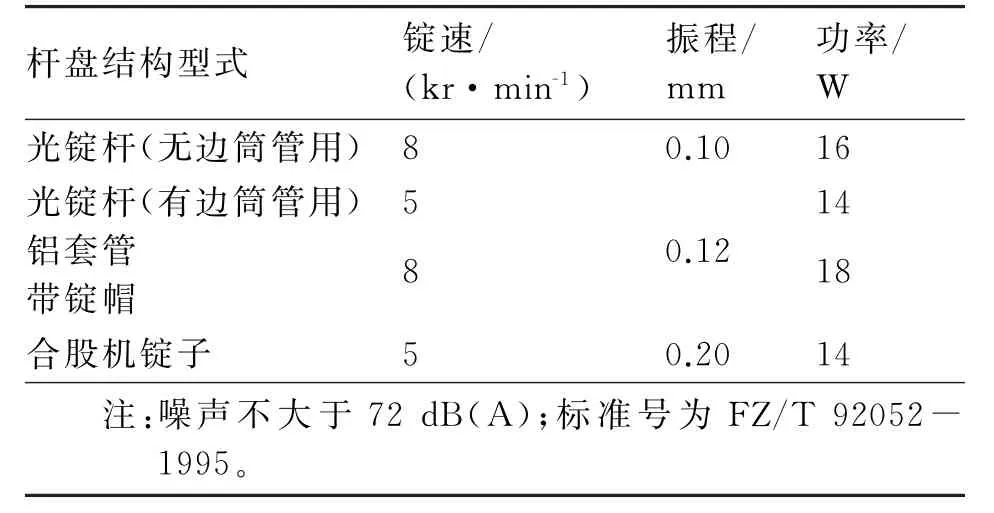

锭子综合检验平台检验的锭子性能指标及要求详见相关标准[2-7]。其中,不同锭子的振程、功率和噪声3项指标要求见表1~表6。

表1 轴承内径ϕ12 mm环锭锭子指标要求

表2 轴承内径ϕ10 mm环锭锭子指标要求

表3 倍捻锭子指标要求

表4 锦纶帘子线初复捻机锭子指标要求

表5 棉纺环锭细纱锭子指标要求

表6 精梳毛纺环锭细纱锭子指标要求

1.2 检测平台技术要求

1.2.1 测试性能

功率测试范围为0~70 W,允许偏差为±5%;振程测量范围为0~5 mm,允许偏差为±8μm;噪声检测范围为30 dB(A)~100 dB(A),最小分度值为1.5 dB(A);锭子功率、振程测试结果能数字显示、保存并输出。

1.2.2 运行性能

锭子转速为2 kr/min~30 kr/min,且转速可调;无锭子平台运行噪声不大于50 d B(A),运行安全、平稳、可靠。

1.2.3 结 构

首先应设计可使锭子按标准要求转动的平台,并配备相应检测仪器,以检测锭子噪声、功率和振程。该锭子检验平台包含固定系统、传动系统、电气系统和检测系统。

1.2.3.1 固定系统

a) 基座:要求厚重稳固,其材料采用大理石,尺寸不小于800 mm×700 mm×600 mm,检测时将锭子固定在平台上,带动锭子按规定的转速转动。

b) 锭子固定座:根据锭子类型配置固定装置,方便拆卸,可升降调节,与基准面垂直度达6级。

c) 直线导轨和电机固定座:变频电机、扭矩传感器、皮带轮安装固定在同一平台底板上,平台底板安装于直线导轨上,保证平台底板通过张紧轮和重锤的作用进行滑动和张紧。

d) 测量仪器固定架:与台面稳固结合,刚度好,高度根据检测仪器大小及锭子高度制造并可调。

1.2.3.2 传动系统

图1为检测平台的传动系统示意:采用变频电机控制速度,精确可调、噪声小;为避免电机启动时传感器产生超范围扭矩,在电机输出轴和扭矩传感器输入轴端采用5∶1皮带轮,使两者通过齿形带传动,而扭矩传感器与锭子则通过锭带传动。

图1 锭子检测平台的传动系统示意

1.2.3.3 电气系统

图2为检测平台的电气系统流程。其可编程控制器采用晶体管数字量输出,支持20 k脉冲输入输出;采用转速误差不大于0.3%的知名品牌变频器,功率可根据实际使用情况选用[8];模拟量采集模块精度不低于1 m V,分辨率不低于0.5 m V,速率高、可靠性高且有以太网口,可准确采集扭矩、速度和位移数据;不小于10英寸、不低于65536色的TFTLCD显示屏;电气柜保证整个系统的电气控制,安全可靠,体积适中、布线合理;打印机能实现数据的输出。

图2 锭子检测平台的电气系统流程

1.2.3.4 检测系统

检测系统的速度传感器可准确采集电机转速,误差不大于0.05%;扭矩传感器的精度不小于0.05%,量程为0.5 N·m;位移传感器精度不小于0.1%,量程为8 mm,分辨率为0.5μm;声级计准确度为±1.5 dB(A),测量范围为30 dB(A)~130 dB(A)。

2 检测技术方案

2.1 噪声检测

用精密级声级计检测锭子转动噪声[9],检测过程分为环境本底噪声测试和负载噪声测试。标准要求本底噪声和被测物噪声差值小于10 d B(A),因此结构设计要考虑传动系统的消音问题。

2.2 功率检测

配置扭矩和速度传感器,测出扭矩和速度2个参数,按公式(1)计算出锭子旋转时的机械功率。

式中:

M n——扭矩/(N·m);

P——功率/k W;

n——转速/(r·min-1)。

通过扭矩传感器将模拟量电压信号(0~10 V)转换为扭矩数值,通过测速齿轮及速度传感器接收脉冲反馈形成闭环,提高其速度测试精度,即速度信号通过给定脉冲频率的变化,结合自身内部的计算实现不同的转速。因此,转速与扭矩的测试准确度直接影响功率的最终测试结果。而设定的转速需经修正后参与运算才更准确,因此需经过多次测量,利用外部设备测速仪对输出端进行测试,确定修正值[10-11]。

由于直接输入传动比和锭轴转速偏差不方便,为了适应多规格的锭子功率检测,笔者进行多次的测试和反复验证,发现锭轴转速偏差与电机转速成线性比,所以将传动比改为零件的直径,锭轴转速偏差改为转速输出系数更便于操作。经过最终测试,可满足检验要求。

2.3 振程测量

配置位移传感器检测锭子旋转时的振程。位移传感器将模拟量电压信号(0~10 V)转换为振动数值,通过对选定的已知振程的锭子进行测量验证,该平台所测数值均在可接收范围内。

3 平台解决的关键问题和技术创新点

3.1 此次设计的综合检验平台,解决了锭子噪声、功耗、振程3项难以同时检测的问题,且检测更精准、便捷、经济。

3.2 采用先进的电子技术,实现锭子单锭功率的精确测量。以往的测量手段需分别测量出锭子的转速和扭矩值,之后利用公式计算出锭子消耗的功率。然而因单个锭子本身消耗的功率很小,一般不超过10 W,其测试转速一般约为20 kr/min,所以其本身的扭矩非常小,一般不超过0.005 N·m,目前市场上尚无如此高精度的扭矩测试仪,所以测量扭矩值一直是个难题。虽然可以通过提高传动比,使传感器得到较大的扭矩,但考虑锭带轮的包角,传动轮的直径不宜太大,因此确定传动轮的直径大小、选择扭矩传感器的测量范围和精度成了检验锭子功率的关键。经过精密计算、测试和综合比较,最终将设计检测平台的传动比确定为5∶1,扭矩传感器的精度范围控制为0.05%,量程为0.5 N·m,最终由PLC将采集到的相关数据进行计算,并将结果直接显示出来。

3.3 检测平台安装高精度位移传感器,利用光电技术精确测量锭子振程。

4 结语

目前,国内尚无锭子噪声、功耗、振程综合检验的设备,而锭子综合检验平台的建设,填补了这个空白,且能保证检测结果精确和速度快捷。该平台建设完成后,可直接服务于纺机和锭子制造企业,以协助企业进行锭子性能研究和改进,同时可承担锭子产品质量监督检验工作,为制造企业产品开发、技术改造提供技术支撑,也为纺织企业节能降耗提供参考。该平台不仅是锭子类产品检测方面的创新,也为其它检测平台的建设提供了思路借鉴。