延长重催脱硫脱硝装置运行周期

姜维波

(中国石油化工股份有限公司胜利油田分公司石油化工总厂,山东 东营 257000)

1 概述

胜利油田分公司石油化工总厂110万t/a重油催化裂化装置烟气脱硝除尘脱硫项目自2013年10月份开始建造,2014年4月初投用。由中石化宁波工程有限公司设计,浙江双屿实业有限公司制造,山东胜越石化建设有限公司安装。本项目包括烟气脱硝单元(SNCR+SCR)、除尘脱硫单元、脱硫废水处理单元和硫铵制备单元。烟气脱硝单元采用选择性非催化还原反应(SNCR)和选择性催化还原反应(SCR)组合技术,其中SCR工艺为抚顺技术研究院和宁波工程公司共同开发的高温 SCR 烟气脱硝工艺;烟气除尘脱硫单元采用湿式氨法湍冲除尘脱硫技术,此工艺 为中石化宁波工程有限公司自主研发的湿式氨法湍冲除尘脱硫工艺;脱硫废水处理技术则采用中石化宁波技术研究院开发的中石化自有技术。

本套装置为中石化第一套采用湿式氨法脱硫技术的装置,故在投用后的实际操作中,出现一系列问题,导致装置经历多次停工,装置长周期运行无法得到满足。随着环保要求日益严格,环保装置能否长周期运行,直接影响到企业的长远发展。

2 生产工艺状况

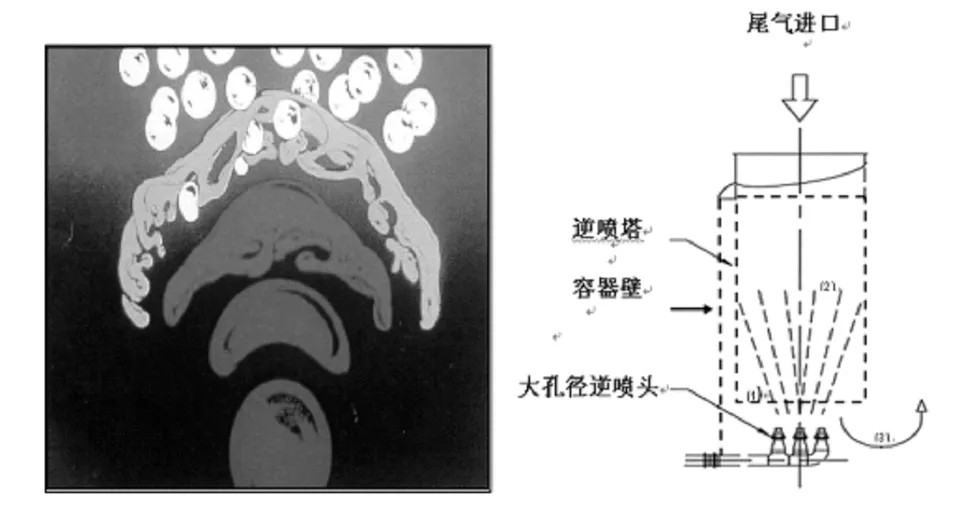

本工艺技术利用湍冲原理,使烟气与循环浆液逆流接触,利用湍冲形成的水柱阻力除尘,在综合塔中设置阻件脱除亚微粒;在一级、二级脱硫塔利用平面水膜喷嘴及填料接触吸收SO2,氨气加在塔底,通过塔底循环泵将浆液(含氨)打入湍冲逆喷喷嘴和填料的流体分布器来保证吸收剂的供应。

2.1 除尘原理

湍冲洗涤工艺技术其主要原理是根据撞击学理论。其基本构思是使两股气体或气液--颗料或滴粒两相沿着同轴相向流动撞冲,由于惯性颗粒穿过撞击面渗向反向流,并来回做减幅振荡运动。其结果,颗粒经历相向相对速度极高的条件并延长了在气流中停留的时间,这种方法对强化热、质传递过程非常有效。技术关键是利用设计独特的喷头和合理的装置,从喷嘴口向上喷出的液体,由于在截面上不同位置而不同的自身旋转离心力的作用下,均匀呈辐射状扩散,由中向外封住逆喷塔筒体,并且使液体在微观上旋转翻腾,提高表面更新能力,同时与向下流动的气体强烈湍冲接触,充分分散、乳化在合理的装置中和一定的工作参数下,有效地利用液相能量和气相能量,建立动态平衡的泡沫区(图1)。在泡沫区上游只有气体,没有液体;在泡沫区内,气体被分散在液体之中;在泡沫区下游,液体分散在气体之中。在泡沫区,由于气体与极大的且迅速更新的液体表面湍冲接触,便产生颗粒捕集和气体急冷等作用,达到气体净化/处理的目的,能同时完成几项任务,并且节能、高效和可靠。

图1 泡沫区的形成

2.2 工艺技术路线

图2 除尘脱硫单元工艺流程简图

3 影响长周期运行的原因分析

经过了一系列的分析排查,并先后从设备状况及各项工艺参数的优化上做了大量的工作,确定设备腐蚀是影响长周期运行的关键。

经过认真分析和讨论,认为以下原因造成了设备腐蚀,给长周期生产带来了较大隐患。

3.1 浆液pH低

通过分析发现,综合塔内浆液在除尘的同时,也吸收了大量的SO2,造成塔底浆液酸性增强,pH降低。

3.2 浆液固含量高

综合塔内所除掉的尘为重催反应来的微小耐磨颗粒,在高流速状态下,冲蚀设备及各管件,加速了腐蚀情况的发生。

3.3 浆液盐浓度高

浆液中主要富含铵盐类,在低温下易局部结晶,形成局部电解质电池,加速金属设备的腐蚀

3.4 材质不达标

在高酸性环境下,对设备材质耐酸性腐蚀的要求较高,不达标很容易腐蚀破坏。

4 采取的措施

4.1 浆液pH低

通过控制SCR注氨量来间接调节综合塔底浆液pH值在3.0~3.8范围内,通过与设计院结合,并实际测量提高浆液pH,达到设备耐酸性腐蚀的上限,大大降低腐蚀速率。

4.2 浆液固含量高

通过增加废水单元制饼频次,提高胀鼓过滤器的使用效果,强制将浆液中的粉尘过滤出,降低固体含量使胀鼓上清液固含量保持在350 mg/L以下。严格控制制饼机开设频率,每天8 h。

4.3 浆液盐浓度高

通过实际测算,铵类盐在pH值为4以上容易结晶成团,在保证浆液不腐蚀设备的前提下,应尽量降低pH,使盐类不易结晶,故将pH值控制在3.0~3.8使浆液中的总固溶保持在2500 mg/L以下。

4.4 材质不达标

将综合塔底泵叶轮及出口管线材质升级,叶轮由2205改为316L,出口管线材质由304改为2205,叶轮及出口管线在正常使用周期内不发生腐蚀现象。

5 结论

通过采取以上措施,脱硫脱硝装置平稳率明显提升,因设备问题造成的非计划紧急停工天数大幅度下降,基本实现了与上游装置同步骤开、停的要求。

5.1 浆液固含量前后对比

从图3可看出,整改前浆液固含量一直处于高水平,且持续上涨的趋势,目前固含量保持低位,且趋缓下降。

图3 浆液平均固含量统计表(mg/L)

5.2 综合塔内浆液盐浓度得到有效控制

通过控制浆液内的酸度以及SCR注氨量(注氨调节阀开度在3%以下,流量300 L/h左右),浆液铵盐得到有效抑制,铵盐生成和长大的几率明显下降,设备内堵塞和腐蚀情况得到明显改善,如图4。

图4 浆液内盐浓度变化(mg/L)

5.3 设备腐蚀情况

严格控制浆液pH,调整相关操作,更换P-82101基本叶轮及出口管线材质后,未出现一次腐蚀泄露情况,设备长周期运行得到了强有力保证。