满足IMO直排Ⅲ标准的GE型柴油机组装船技术研究

蒋勇刚 彭秀清 黄秋云 罗汉华 徐进初

摘 要:本文以我公司为海油石油工程股份有限公司建造的管道挖沟动力定位工程船(简称挖沟船)为依托,研究满足IMO直排Ⅲ标准的GE柴油发电机组的特点及装船过程中存在的问题,结合实船设计建造经验,总结了GE柴油机组装船的技术要点。

关键词:直排Ⅲ标准;装船过程;技术要点

中图分类号:U671.92 文献标识码:A

Abstract: Based on the pipeline trenching power positioning engineering vessel (abbreviated as trenching vessel) built by our company for China National Offshore Oil Corporation, this paper studies the related characteristics, the problems and difficulties in the onboard assembly process of diesel generator set meeting the Tier Ⅲ emission standard , and summarizes the technical essentials of onboard assembly of the generator set combined with the actual ship design and construction experience.

Key words: Tier Ⅲ emission standard; Process of assembly on board; Technical essential

1 引言

随着国际社会对于环境保护和治理越来越重视,人们除了关注陆上各类工厂、汽车等污染气体的排放外,船舶柴油机排放的污染气体也是大气中主要污染源之一。为此,欧美发达国家分别设置了船舶排放控制区,中国也制定了珠三角、长三角、环渤海控制水域。国际海事组织(IMO)对船用柴油机排放的NOX、SOX、PM污染物制定了控制措施,要求2016年1月1日以后完成龙骨铺设的新造船的NOX排放达到TierⅢ。当前对于NOX排放控制,主要有SCR、EGR两种技术。

依据挖沟船主要用于中国渤海及东海等排放控制海域进行海底管线膨胀弯安装、挖沟、海底电缆敷设等作业,挖沟船的主发电机组经综合考虑动力需求、机舱空间及排放要求,确定选用GE型柴油机作为发电机的动力。

2 GE型柴油机的特点

GE柴油机配置湿式油底壳,采用中冷、废气涡轮增压、气马达启动、直接喷射、不可逆转形式,是一款4冲程活塞式、直列8缸中速柴油机,型号为8L250MDC。该型柴油机采用了前沿的排放控制技术,是世界第一款不需要加装SCR系统(即选择性催化还原反应)就能满足IMO对NOX排放TIERⅢ要求的2400 kW中速柴油机。该型机在排放物的控制上除了采用EGR(废气再循环)技术外,在喷油上还采用高压共轨来大幅度减小供油压力随发动机转速变化的波动,使缸内温度降低而NOX排放减小。

该型柴油机可以直接使用0#~或-10#轻柴油,也可以直接使用低硫油(进机粘度不低于1Cst),无需额外加装低硫油冷却器和回油冷却器。该机型对于SOX的排放也能有效控制,具有紧凑、环保、高效和安装维修便利等特点,简化了船上布置和运营维修的难度,尤其对于机舱布局紧张的船舶可以有效降低机舱布置难度。

EGR配置有专用的冷却器用于带走再次参与循环燃烧的废气热量,可以有效控制再循环燃烧的废气温度,使废气中的酸性物质在EGR冷却过程中汇集,通过泄放管路排走,提高缸套寿命。EGR冷却器上设置有到排烟管的透气管,用于及时排放冷却器中的气体以应对冷却器的热胀冷缩。EGR冷却器具有耐高温、耐腐蚀、抗震、不易积碳等特性。

3 GE柴油机装船技术要点

3.1 设备的布置安装要求

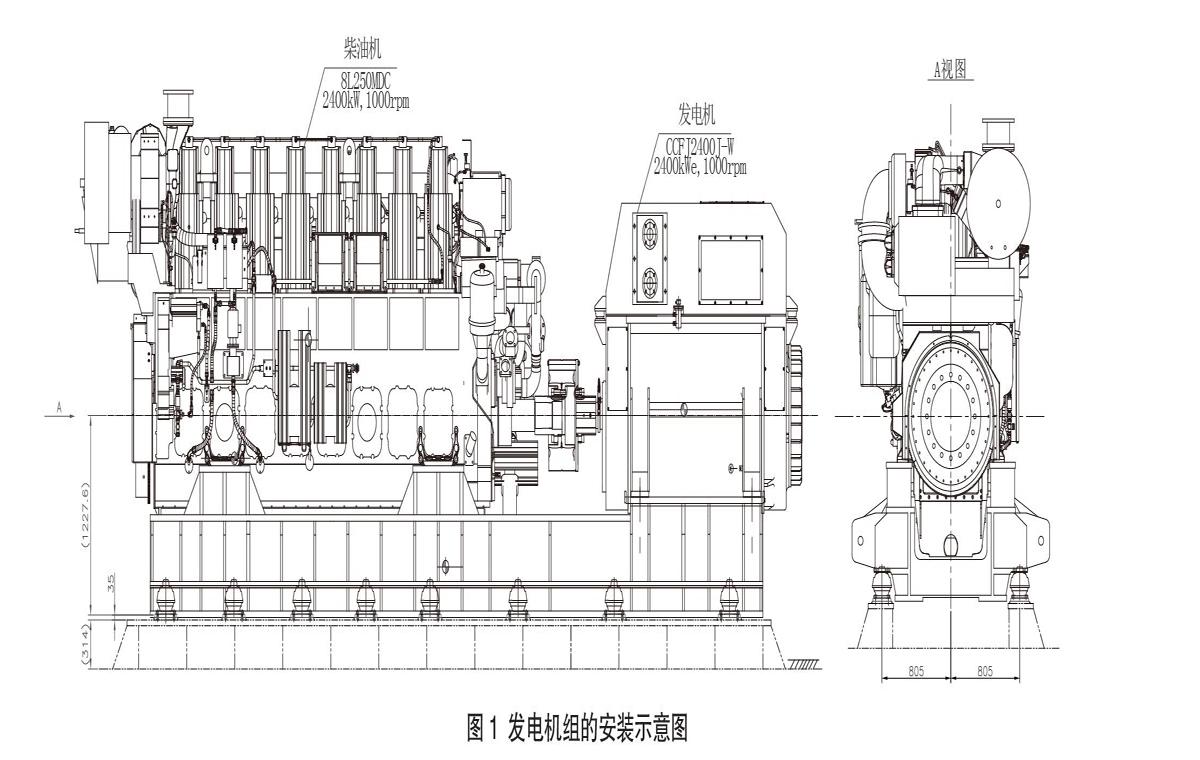

该机型长6 125 mm、宽2 275 mm、高3 236 mm、轴心线距油底壳底面高958 mm、重24.78 t,将其与电球组装于公共底座后总长为9 223 mm,如图1所示。

该机型采用EGR技术直排已满足TIERⅢ,不需要额外的SCR,也不用再增加其他喷洒洗涤设备。EGR冷却器等已集成在机组上,使得柴油机更紧凑也更方便布置。该机型飞轮端上方有增压器和进气滤器,在与电球匹配时需要考虑电球与增压器的干涉情况,若存在干涉则需要调整连接电球的方向。

柴油机与电球共同组装在公共底座上,要求热态拐档差不超过0.05 mm, 因此在柴油机与电球对中时需要特别注意,应将一端调整为水平,从该端到另一端通过拂配调整好垫片以控制拐档差;做完台架试车后及时检查拐档差,若超差则需要重新对中调整垫片高度,对中过程中由于高彈对于柴油机与电球两端轴有夹角、偏斜、间距补偿要求,需要综合兼顾,对中情况的符合度需要在台架进行试验验证。

该机型较瘦长,在机舱布置中需要注意设备进舱的路线、时机和行车吊梁的设置,提前做好方案。该柴油发电机组与船上底座采用弹性减震器连接,要求基座面板加工后平面度误差≤5 mm;该机组吊装上船后需要根据减震器的下沉量再去拂配船体基座间的钢垫片,主发电机组与船体安装座的单个垫块四周高差不超过0.5 mm,每台发电机组任意两个垫块高度差不超过1.5 mm,确保拐档差不超过0.05 mm。

该机组采用VULKAN品牌的T90型隔振器:每个隔振器使用的钢垫片不多于2个,所有隔振器测量值之间的差值不超过 2 mm;单个隔振器在 TB1 /TB2 方向上(见图2)的测量值偏差不大于0.6 mm、倾斜角不大于 0.5°;当设备载荷全部加载至隔振器时,调节限位螺栓逆时针旋转至最上端,再顺时针将限位螺栓旋转三圈,使限位螺栓底平面与底板的距离为6 mm。

柴油机排气膨胀节与排气管之间应预留不少于5mm的安装距离,即自由状态下膨胀节与排气管应有不少于5 mm的空间距离;总排气管必须固定,不能将重量施加在排气总管膨胀节及柴油机上;主发电机组对外连接的管系应采用弹性连接,每500 mm需设置一个固定钢管夹。

该机型对外电气接口都为接插式,接插器位于柴油机中部,为提升电气元件寿命需综合考虑电气控制箱的位置及电缆的布置路径。

3.2 系统的装船要求

3.2.1 通风系统

排气系统再循环回烧过程中,虽然部分热量被EGR冷却器带走了,但由于高温废气在机器上循环滞留时间长、辐射热量多,EGR冷却器外表面的温度高达60 C°。为了防止烫伤,在机器外高温表面设置了隔热毯,但并不能解决热量辐射问题。因此,通风系统设计除了需要保证足够的机器供气量外,还需要适当增加换气数量、次数和维持一定正压,确保机舱其他设备在正常的温度下运行。

机舱通风设计时,需考虑柴油机通风的参数:每台主发电机的散热量为94 kW;每台主发电机运行所需的空气量为13 140 m3/h;每台主发电机排烟管的散热量为0.3 L (kW) , L为排烟管长度。

3.2.2燃油系统

日用油箱高度(油箱底部距曲轴中心线)不小于2.5m,可依靠重力从日用油柜将燃油补给柴油机;设备自带燃油输送泵(流量不小于2.2 m3/h)及备用泵各1台;机带进机双联精滤器(过滤精度5μm)、机带燃油温度传感器及燃油压力传感器、机带高压燃油共轨泵各1台;高压燃油泵至缸头喷嘴采用双层管,双层管中间设有泄露报警和泄放口;供油外部管路上设置进机双联粗滤器(过滤精度300μm)、油水分离器及燃油预供泵;燃油进出机器的阀联动(需远离主发电机5 m以外)。

3.2.3滑油系统

该机型带有湿式油底壳,要求预供滑油泵输送流量不小于8.2m3/h、主滤器过滤精度15μm、进口机油流量101.7 m3/h、滑油进口温度小于等于86 ℃、柴油机滑油末端压力大于0.27 MPa。

机体自带滑油输送泵、机带滑油滤器、滑油自清滤器、滑油冷却器、滑油温控阀、滑油溢流阀、滑油备用泵、外部管路散供安装滑油预供泵,用户只需连接滑油预供泵接口、及分油机接口、滑油注入口,即可完成整套滑油系统管路的安装。

GE柴油机要求采用SAE40或SAE20W40机油。选择具有去污力、分散性、抗氧化性、碱含量等性能良好且适宜于额定输出、燃油类型和柴油机操作工况的润滑油,这样才能保证磨损最小、燃烧室沉积物最少、机油使用寿命长。

3.2.4启动空气系统

本机带启动空气过滤器,启动空气压力为3 MPa、启动空气消耗量(20 ℃、1个大气压下)为3.9 m3/次;机带气马达工作压力为6.2 Bar;机带30 ~6.2 Bar减压阀;从启动空气瓶出来的管路到汽水分离滤器的管路通径为DN80。

3.2.5冷却水系统(高低温)

冷却水系统采用了高、低两套独立的循环系统:高温冷却水系统为冷却缸套及作为第一级中冷器(即EGR冷却器,冷却再回烧的废气);低温冷却水系统为滑油及作为第二级中冷器(即增压器冷却器,冷却进排气温度)。

高温冷却水系统采用混水型:冷却水容量0.36 m3、水进机压力0.4 MPa、出机温度小于等于91 ℃、柴油机起动前冷却水预热温度大于等于76 ℃、水温控制阀设定温度为71 ℃、机带水泵额定流量65 m3/h、水膨胀水箱容积不小于0.115 m3、水膨胀水箱高度(水箱底部至水泵中心线)不小于3 m,建议每台柴油机一个膨胀水箱。

低温冷却水系统:冷却水容量0.027 m3、水泵出口压力0.4 MPa、水温控制阀设定温度为38 ℃、膨胀水箱容积不小于0.115 m3、膨胀水箱高度不小于3 m。建议每台柴油机一个膨胀水箱,最好将高低温膨胀水箱设计成二合一,中间设置隔离板。

由于来自任何渠道的生水都可能含有引起腐蚀或水垢的元素,导致柴油机效率损失,因此对冷却水应当进行处理使这些有害元素的影响降至最低。GE推荐的几种品牌的添加剂在国内都无法采购到,其要求添加剂为基于亚硝酸盐即可,实船使用的是DREW品牌的Maxigard冷却水添加剂。

3.2.6排气系统

主发电机组采用ABB品牌的涡轮增压器,允许的排气背压不小于4.0 kpa、排气流量(100%负荷时)417 m3/m、排气温度(100%负荷时)358.8 ℃。在设计废气锅炉和消音器时,需注意排气背压的相关参数。

主发电机组NOx的排放直接达到了IMO TIERⅢ标准,相对其他品牌机型可节约包含SCR反应器、混合管、喷射泵、尿素舱、控制系统、洗涤系统等相关设备采購和维护管理费用,并节省船体空间使得机舱和烟囱布局更加简洁。

在布置排气系统时需注意:其曲轴箱透气管并非与其他船一样伸向油雾箱或主甲板,而是直接连至排烟总管上,其EGR冷凝器的透气管需连接至排烟总管上。

3.2.7控制系统

该机组带15 m接插电缆,每机3个电气操作箱(ICB主发柴油机接线箱、PU主发电源单元、PSU主发电源供电单元) 需从机体移下来安装于机旁,需综合布置电箱基座、电缆路径、设置电缆槽,避免安装于公共底架上产生振动影响电气元件使用寿命。

该机组控制系统设置有72个降负荷、停车报警点用于保护该机组,考虑到船舶使用需求,实际做了第一级报警及部分降负荷、第二级停车。

3.3 TIERⅢ排放实船试验

该机型首次申请CCS的TIERⅢ证书,实船试验是在CCS的见证以及第三方检验机构的协助下,在实船上进行验证其排放情况。

试验要求:(1)在排烟管上取2个检测点,方便将主发电机排出的气体进入检测仪器中。同时,为了不破坏排烟管结构,在原排烟管末端接入一段工装管,上方焊接两个G1/2”的仪器接口焊接座;(2)将使用的柴油进行取样化验(约1 L);(3)在试验过程中,测量柴油机在25%,50%,75%,100%工况下的油耗;(4)在机器本体上找到技术案卷中提及的各个相关部件、传感器的编号,并拍照留底。

测试采样点设在距柴油机增压器废气出口之后10倍以上管径处,并距排气系统出口的上部0.5 m或3倍于排气管直径(取大者)处;测试采样点处的废气温度至少为70 ℃,用于碳氢化合物测量的废气温度至少为190 ℃。

取样探头为不锈钢直管,末端封闭,内径不大于取样管路内径、壁厚不大于1 mm;探头的轴向上等间距取5个不同径向平面,每个径向平面管壁上开3个孔并呈120°角分布;取样探头伸入排气管内长度,至少为排气管内径的80%。

测试在柴油机每一工况稳定后进行:每一测量点的柴油机转速调整偏差应不大于额定转速的±1%(怠速除外);负荷调整偏差(测量过程平均扭矩与该工况规定扭矩的偏差)应不大于额定转速下额定扭矩的±2%。

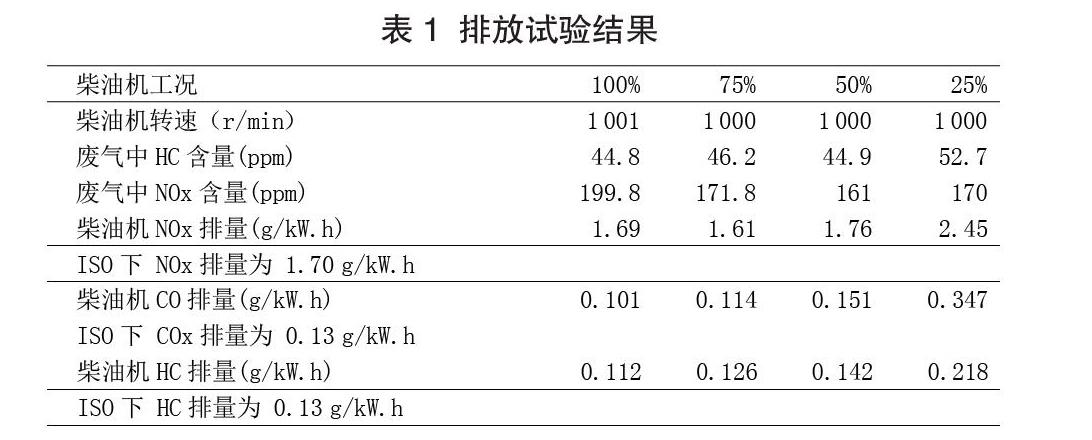

每一测量点至少稳定运转5 min后,从柴油机排气中连续取样测量,将测量数据输出记录;分析废气记录时间应不少于10 min,每分钟记录数据不少于3个,取10 min的平均值进行最后的NOx排放计算。此外,应按照试驗数据记录表对每个测量工况点(柴油机的25%、50%、75%、100%工况)的所有数据进行详细记录。最终测量结果如表1所示。

经第三方厂家进行检验并分析,其NOx的排放为1.70 g/kW.h,小于2.26 g/kW.h,满足IMO的要求,最终CCS颁发了柴油机国际防止空气污染证书。

4 总结

通过对该机型特点及装船技术要点的剖析,可知其在排放、油耗及系统设计方面较为先进,对于简化机舱布置有很大帮助。该机型是CCS颁发的第一台直排达到TierⅢ的中速柴油机,为挖沟船提供了一颗健康强劲的心脏。