某选铜尾矿工艺矿物学及选矿试验研究

卓建英,卢 涛,,吴启明,张红华,童佳诚

(1.江西铜业集团有限公司,江西 南昌 330096;2.江西铜业技术研究院有限公司,江西 南昌 330096;3.江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

矿产资源是经济发展和社会进步的重要物质基础,作为一种不可再生的资源,其资源量日趋枯竭与需求量日益增长的矛盾越来越显著。矿山尾矿是选矿过程中产生的固体废弃物,从尾矿中再回收有价元素一直以来都是选矿工作者研究的热点[1-3],对于固废资源化及矿山二次资源再利用具有重要意义。运用工艺矿物学方法,对矿山尾矿进行详细的矿物学分析,查明尾矿中有价元素的矿物组成、嵌布粒度特性、解离状态及不同矿物的共生关系等[4-7],对合理选择选矿方法和制定工艺流程具有重要指导意义。

江西某铜矿石中伴生金银矿物嵌布粒度较细,导致铜精矿中金、银综合回收率仅为37%及59%,金银主要损失到硫精矿及尾矿中。为提高金银回收率,本文运用工艺矿物学方法对选铜尾矿进行详细分析,根据分析结果选择合理的尾矿再选工艺,可以获得较理想的回收指标。

2 粒度组成分析

选矿厂生产采用优先选铜,铜尾经旋流器脱泥后选硫的选矿工艺。其中,铜尾采用两段选硫器串联分级后脱除细泥(二次分级溢流),一次沉砂与二次沉砂分别进行选硫。对一次沉砂、二次沉砂及二次溢流进行取样筛析,结果见表1所示。

从表1可知,二次沉砂与二次溢流粒度较细,-0.038mm粒级含量分别达到了72.33%和98.62%,从如此细的物料中回收有价元素难度较大。而一次沉砂粒度较粗,-0.074mm粒级含量仅为36.61%,且铜在粗粒级有明显富集,通过再磨可以进一步提高有用矿物的解离度,为铜、金、银等有价元素的再回收创造有利条件。

3 工艺矿物学研究

选定铜尾一次沉砂为研究对象,利用化学分析、X射线衍射分析、扫描电镜分析和MLA(矿物参数自动分析系统)等对一次沉砂试样进行了较为系统的工艺矿物学分析。

3.1 化学组成分析

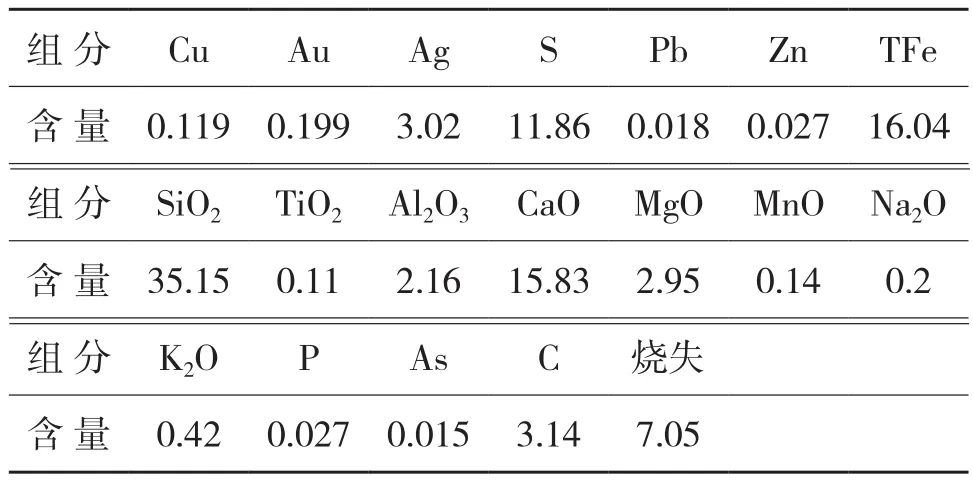

试样化学多元素分析结果见表2。

由表2可知,试样中可供选矿回收的元素主要是铜和硫,品位分别为0.119%和11.86%,金和银的含量分别为0.199g/t、3.02g/t,可进行综合回收,其它元素不具有回收价值。试样虽取自铜尾,但已具有“含金银低品位铜硫矿石”的特征,具有较高的回收价值。

表2 试样化学多元素分析结果 %

3.2 化学物相分析

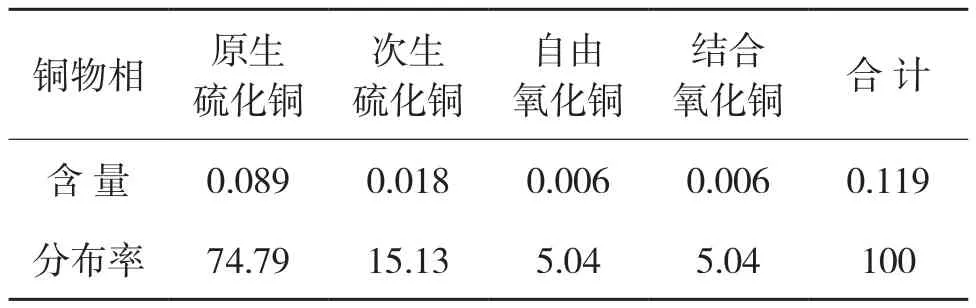

根据化学定量分析结果对试验中铜与银进行化学物相分析,结果见表3、表4。由于金含量较低,且主要呈包裹状态,故未对金进行化学物相分析。

表3 试样中铜的化学物相分析结果 %

表4 试样中银的化学物相分析结果

由表3可知,试样中铜主要以原生硫化铜的形式存在,其次是次生硫化铜,二者合计分布率达89.92%,表明试样中的铜可选性较好。

由表4可知,试样中银主要分布在硫化物中,加上单质银和硫化银,合计分布率为78.84%,这部分银是回收利用的主要对象,浮选过程中大部分将进入铜精矿或硫精矿中。

3.3 矿物组成分析

试样矿物组成分析结果如表5所示。

由表5可知,金属矿物以黄铁矿及白铁矿为主,少量的赤铁矿、菱铁矿、黄铜矿,微量斑铜矿、黝铜矿、方铅矿、闪锌矿和毒砂等;金矿物主要为自然金,其次是银金矿、金银矿等金银互化物,银矿物除金银互化物外,主要为碲银矿、辉银矿、硒银矿、硫铜银矿和含银贺硫铋铜矿等;脉石矿物主要为石英和钙铁石榴石,其次是方解石、白云石等碳酸盐矿物,少量长石、云母、透辉石、高岭石等。

表5 试样中主要矿物的含量 %

3.4 主要矿物的嵌布特征

3.4.1 黄铜矿

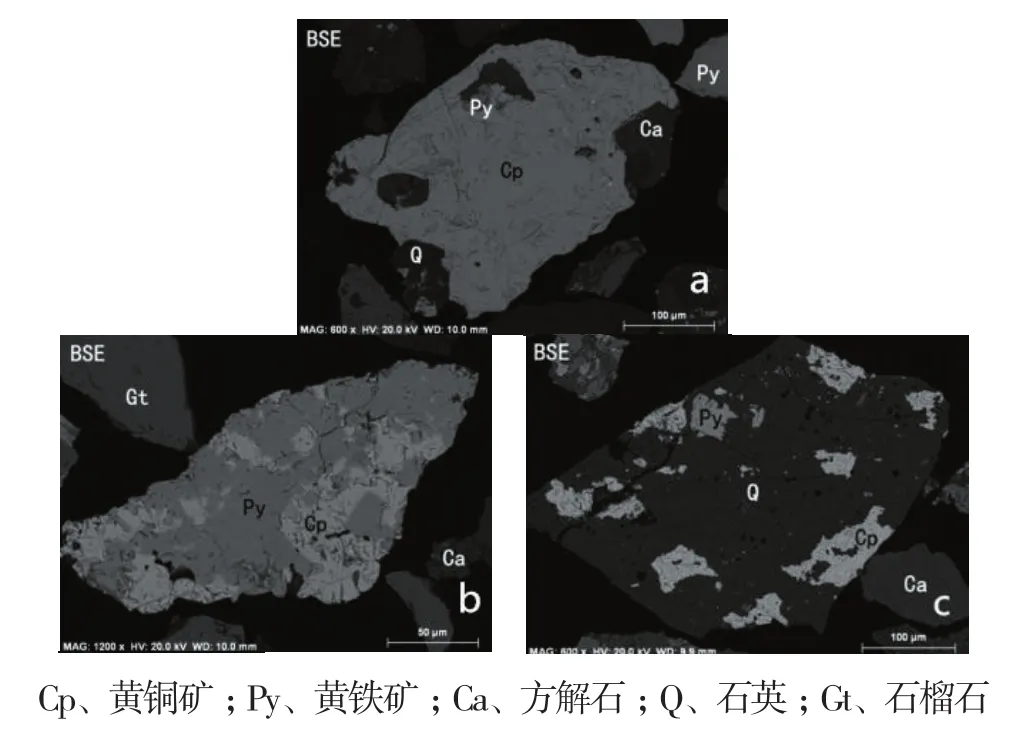

黄铜矿是主要的含铜矿物,试样中黄铜矿与其他矿物的嵌连关系大致可以分为三类。

(1)以黄铜矿为主的颗粒(图1-a),包括单体及富连生体,占黄铜矿总量的20%左右。主要呈不规则粒状,连生体颗粒中常包裹或半包裹黄铁矿或石英、方解石、白云石和铁白云石等脉石矿物,粒度相对较粗,主要分布在0.03~0.2mm之间,是回收铜矿物的优先目标。

(2)以黄铁矿为主的贫连生体颗粒(图1-b),占黄铜矿总量的20%左右。颗粒大部分为黄铁矿,且一为铜-硫复合硫化物为主,少部分有脉石矿物嵌布其中。黄铜矿与黄铁矿的嵌布关系较为复杂,多表现为黄铜矿沿黄铁矿的粒间、边缘及裂隙交代,接触面部分为不平整的锯齿状或港湾状等,粒度较细,多分布在0.01~0.07mm之间,即使细磨也难以解离,不利于铜硫的分离。

(3)以脉石为主的贫连生体颗粒(图1-c),占黄铜矿总量的50%左右。颗粒以脉石矿物为主的。黄铜矿多呈微细粒不规则状嵌布在石英和方解石、白云石、铁白云石等碳酸盐矿物中,常见有黄铁矿伴生。粒度也较细,大部分分布在0.03~0.08mm之间。

图1 黄铜矿不同嵌布类型的SEM背散射电子分析图像

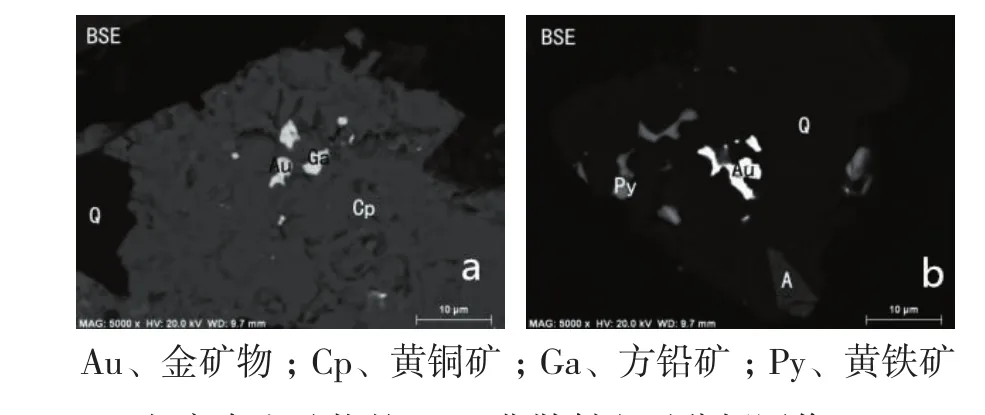

3.4.2 金矿物

试样中金矿物多为金银互化物(Au,Ag),以自然金居多(Au >80%),其次是银金矿(Au,80%~50%),少量金银矿(Au,50%~20%)。金矿物的形态主要呈角粒状、尖角粒状或板片状,粒度大部分小于0.01mm,属于微粒金的范畴。嵌布特征以包裹金为主,少量呈裂隙金或粒间金,主要表现为金矿物包裹于黄铜矿、黄铁矿、石英或碳酸盐矿物中(图2-a、图2-b),少部分沿这些矿物的粒间或裂隙充填嵌布。

图2 包裹态金矿物的SEM背散射电子分析图像

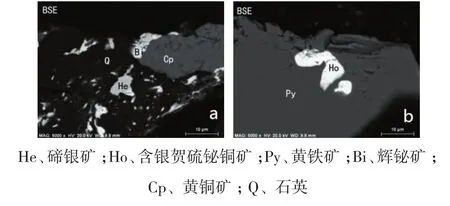

3.4.3 银矿物

试样中银的赋存状态较为复杂,主要为金银互化物、碲银矿(图3-a)和含银贺硫铋铜矿(图3-b),偶见硫铜银矿、硫砷铜银矿和硒银矿等。银矿物的嵌布特征较为接近,大部分呈椭圆粒状、不规则状嵌布在黄铁矿的粒间、裂隙或包裹其中,少量嵌布在黄铜矿、石英或碳酸盐矿物中,整体粒度较细,主要分布在0.001~0.02mm之间。

图3 碲银矿与含银贺硫铋铜矿的SEM背散射电子分析图像

3.4.4 黄铁矿

试样中黄铁矿广泛分布,是最主要的金属硫化物。形态多为自形、半自形或不规则粒状,主要呈单体状态产出,其余主要与石英、方解石和白云石镶嵌构成不同比例的连生体,少量与黄铜矿、石榴石和高岭石等矿物连生。粒度一般变化于0.05~0.2mm之间。黄铁矿是黄铜矿主要的嵌连矿物之一,嵌布关系较为复杂,部分呈微细黄铜矿即使细磨也难以与黄铁矿分离。

3.4.5 脉石矿物

样品中脉石矿物以石英和钙铁石榴石为主,其次是方解石、白云石等碳酸盐矿物。脉石矿物形态多为不规则粒状,大部分呈单体状态产出,少量与黄铁矿或黄铜矿呈连生关系。整体来看,石英与碳酸盐矿物与金属硫化物的嵌连关系更为紧密,而石榴石绝大部分呈单体状态。

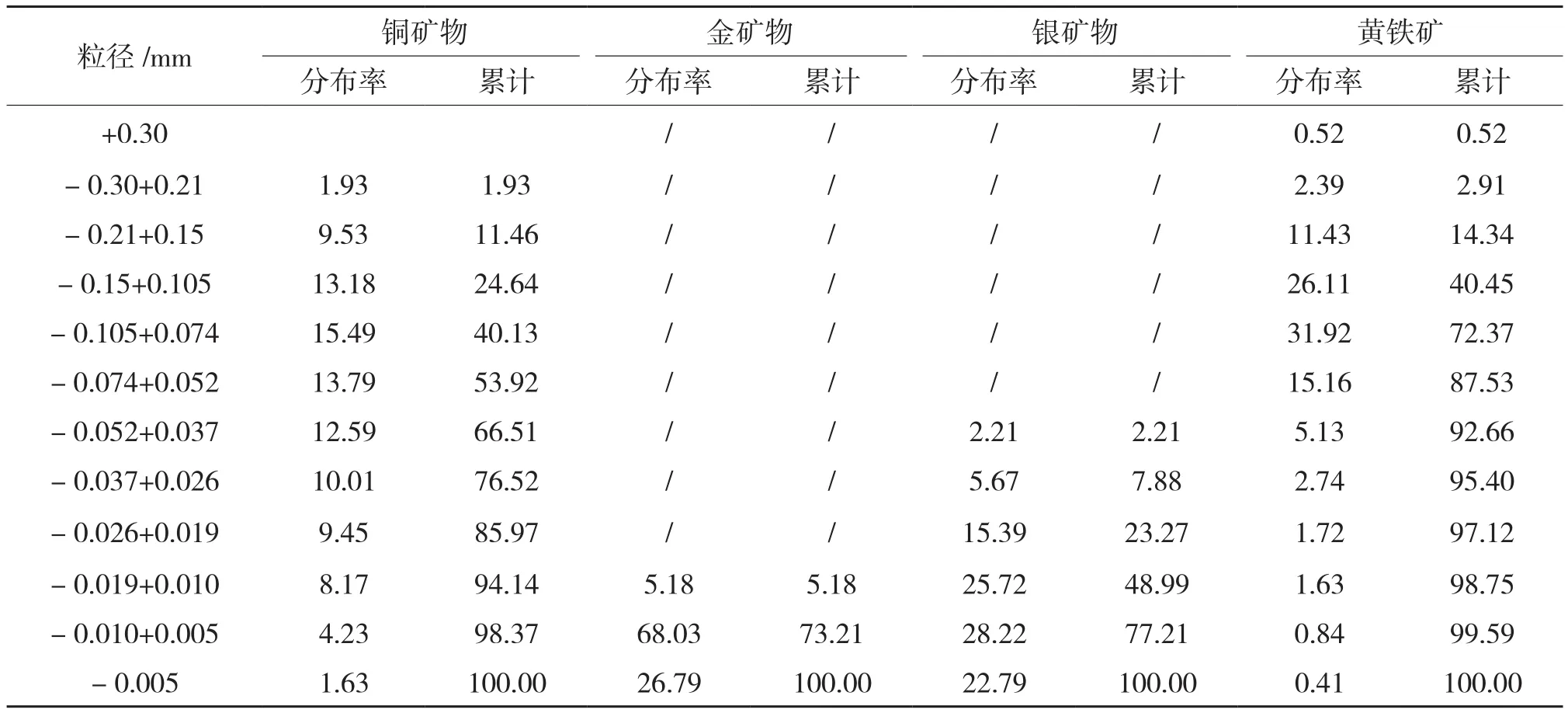

3.5 主要矿物的产出粒度

采用MLA对矿石中铜矿物、金矿物、银矿物和黄铁矿的产出粒度进行了统计,统计结果见表6。

由表6可知,铜矿物的产出粒度布较为分散,在0.01~0.20mm之间分布较为均匀,黄铜矿与黄铁矿均属细粒分布,但黄铁矿粒度明显更粗,+0.074mm部分黄铁矿占比达72.37%。金矿物和银矿物均属微粒分布,其中金矿物更细,大部分小于0.01mm,银矿物则大多小于0.03mm。

表6 铜矿物、金矿物、银矿物和黄铁矿的产出粒度 %

3.6 影响铜金银回收效果的矿物学因素分析

根据试样的工艺矿物学分析结果,得出影响铜金银矿物回收的矿物学因素主要有以下几点:

(1)黄铜矿粒度较细,-0.052 mm铜矿物占比达46.08%,需要充分地细磨才能使大部分铜矿物解离;试样中黄铁矿含量较高,且与黄铜矿嵌连关系较为紧密,磨矿过程中铜-硫难以解离,浮选过程中过高的黄铁矿也会影响铜的分选效果。

(2)金矿物嵌布粒度微细,大部分包裹在脉石矿物和黄铁矿中,即使强化细磨也难以解离,易损失到尾矿和铜精矿中,影响金的回收率。

(3)银矿物主要为碲银矿和含银贺硫铋铜矿,粒度微细,大部分包裹在黄铁矿中,仅少量包裹在黄铜矿中,铜精矿中可回收的银矿物占比也较少。

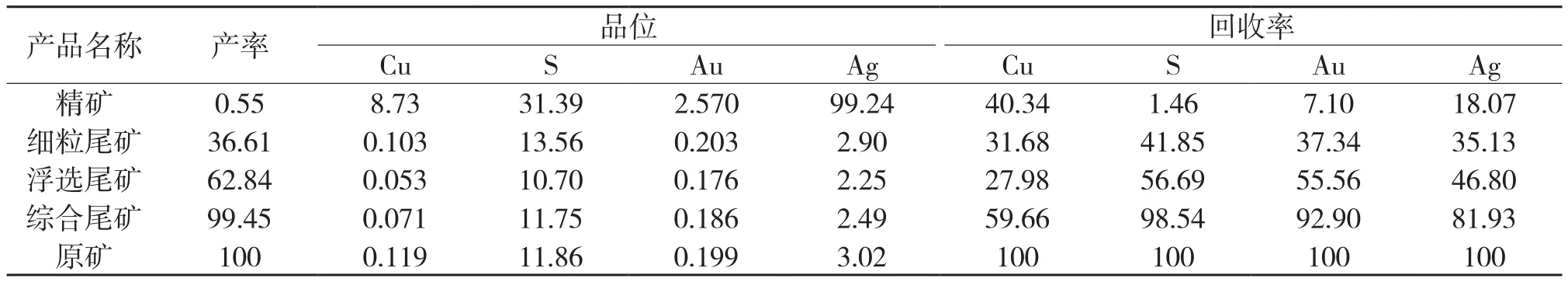

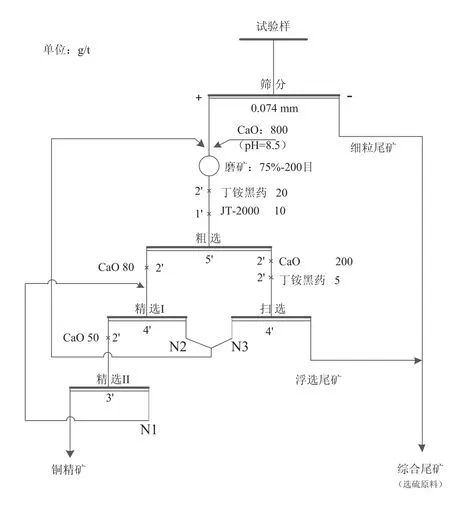

4 选矿试验研究

根据工艺矿物学分析结果,针对一次沉砂制定了“筛分+磨矿+浮选”的原则工艺流程,通过分选得到一个低品位铜精矿,并以此为载体实现部分金银矿物的回收。通过条件试验得到较优的流程结构及工艺条件(见图4),并开展了闭路试验,结果见表7。

由表7可知,一次沉砂通过分级、再磨、再选工艺,可以获得产率为0.55%,铜品位和回收率分别为8.73%和40.34%的低品位铜精矿,同时伴生金银回收率分别达到了7.10%和18.07%。

表7 一次沉砂闭路试验结果 %

图4 一次沉砂选矿工艺流程图

5 结论

(1)对铜尾一次分级沉砂进行了详细的工艺矿物学分析,查明金银矿物呈微细粒级嵌布,金矿物大部分小于0.01mm,银矿物大多小于0.02mm,金主要呈包裹状态赋存于黄铁矿及脉石矿物中,银矿物与黄铁矿关系紧密,少量包裹于黄铜矿中,以上因素是影响金银回收率的主要因素。

(2)根据铜、金、银矿物的矿物学特性,采用“分级+再磨+浮选”的选矿工艺,在优化工艺条件基础上开展闭路试验,获得了铜品位和回收率分别为8.73%和40.34%的低品位铜精矿,同时伴生金银回收率分别为7.10%和18.07%,实现了伴生元素的有效回收。