高含硫气田含硫污泥处理与处置工艺比选

王洪春 熊娟娟 席君兰 霍海洲

(中国石化中原油田分公司技术监测中心)

0 引 言

高含硫气田在生产过程中不可避免地会产生大量的含硫污泥,如果不及时处理会对工艺装置运行安全造成危害,也会对污水处理指标造成影响[1]。根据《国家危险废物名录》(2016年),含硫污泥需按照危险废物HW08类管理,在处理含硫污泥时会占用大量场地,如果处理不当会造成环境污染。目前国内外处理污泥的一般方法有:焚烧法、生物处理法、溶剂萃取法、化学破乳法、固液分离法等[2]。为了消除含硫污泥的危害,高含硫气田需探索出技术成熟、工艺简单、环保经济、可资源化利用的无害化处理与处置方法。为处理处置含硫污泥,某气田征集了国内多家固废处理处置单位提出的较成熟的工艺路线,结合气田含硫污泥产生的部位、频次、产生量、处置现状及场地等情况,总结出了调质机械脱水技术、热解(干馏)技术、水泥窑焚烧利用技术、干化技术等4种处理处置技术,并进行了工艺比选。

1 含硫污泥来源及性状

含硫污泥主要来源于含硫天然气开采、天然气集输、采气污水处理过程。在开采过程中,含硫污泥主要来源于高压气流携带的少量井底岩屑、粉尘、单质硫颗粒物,压力变化导致析出的单质硫颗粒,在集气站容器、设备、管线中的沉积物以及工艺要求添加溶硫剂后的反应产物;集输管道在清管批处理过程中,清管球将管线内壁硫化铁粉末、缓蚀剂涂膜带入管线末端的堆积物;污水站污水处理过程中添加的复合碱、除硫剂、杀菌剂、缓蚀阻垢剂、混凝剂、絮凝剂等药剂的反应产物[3]。这些固体物质混合后成分复杂,伴有恶臭等刺激性气味。

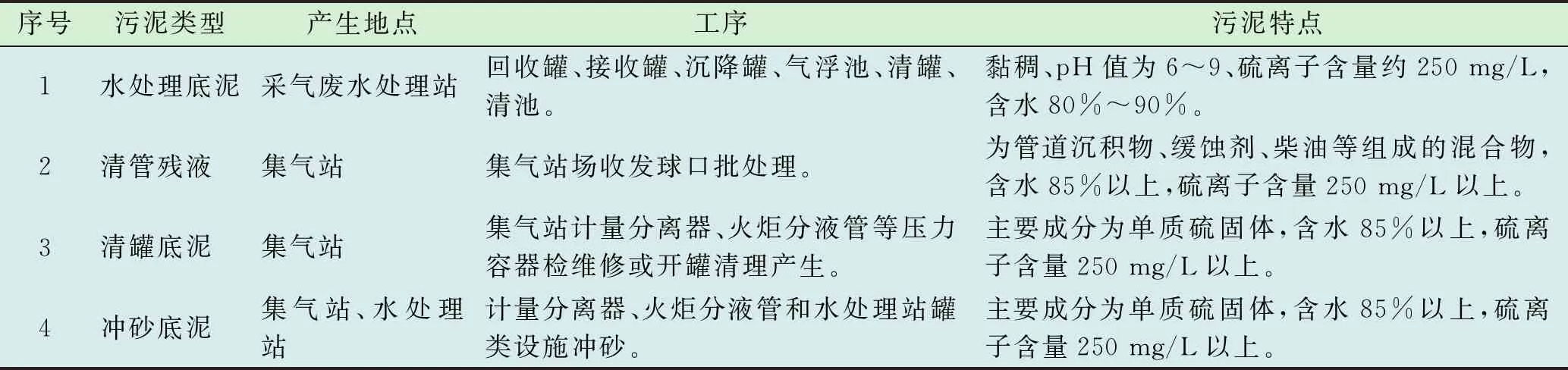

高含硫气田含硫污泥有4类,分别是各产出水处理站清池、清罐的底泥,管道批处理的清管残液,集气站计量分离器、火炬分液管等压力容器开罐清理的底泥,冲砂产生的底泥,产生量约500 t/a。主要性状为半固态的黏稠污泥,含有机物、油和单质硫等,其中,pH值为6~9,硫离子含量约250 mg/L,含水率约80%~90%,具体见表1。

表1 高含硫气田含硫污泥来源汇总

实验分析,初步认定含硫固废中主要有机物是环烷基、烷基等双氮五环高分子化合物与硫化氢反应的产物,以及少量泥砂和单质硫,有特殊异味。污泥具有高黏稠、深褐色或黑色、半流动性固体的特性,常规方法很难清理。

2 含硫污泥无害化处理处置方法比选

2.1 调质机械脱水技术

调质机械脱水技术属于常规处置方法,主要为氧化除臭破稳和高效脱水减量,去除硫离子及单质硫含量有限,残渣仍为危废,调质药剂是关键,机械压滤脱水后减量一般在60%左右,综合处置单价约4 000元,处置费每年可削减190万元左右。根据污泥特点,在调质机械脱水技术中,优选氧化絮凝剂+压滤和化学药剂+压滤工艺。两工艺比选结果见表2。

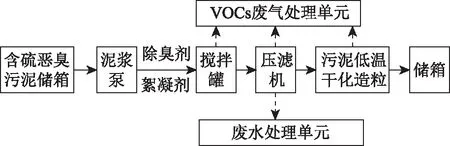

污泥取自污水站,采用氧化絮凝剂+压滤工艺处理,室内实验研究表明,经过氧化絮凝,污泥减量达到62%以上,减量较小且设备占地面积大。某气田属于山区,集气站面积有限,不适于现场环境;化学药剂+压滤工艺采用化学或生物除臭,室内实验化学除臭过程为15 min,生物除臭过程为25 min。该工艺与其他现有污水处理站“加药+过滤”工艺相似,可在原有工艺上研究优化,将排污池改造为加药搅拌装置,增加压滤、干化造粒设备各1台,直接购买调质除臭药剂或自行实验选配药剂,通过污泥低温干化造粒可减去75%以上的水,产生的残渣可委托具有资质的危废处理单位处置。

化学药剂+压滤工艺流程见图1。

表2 两种调质机械脱水技术工艺比选

图1 化学药剂+压滤工艺流程

2.2 热解(干馏)技术

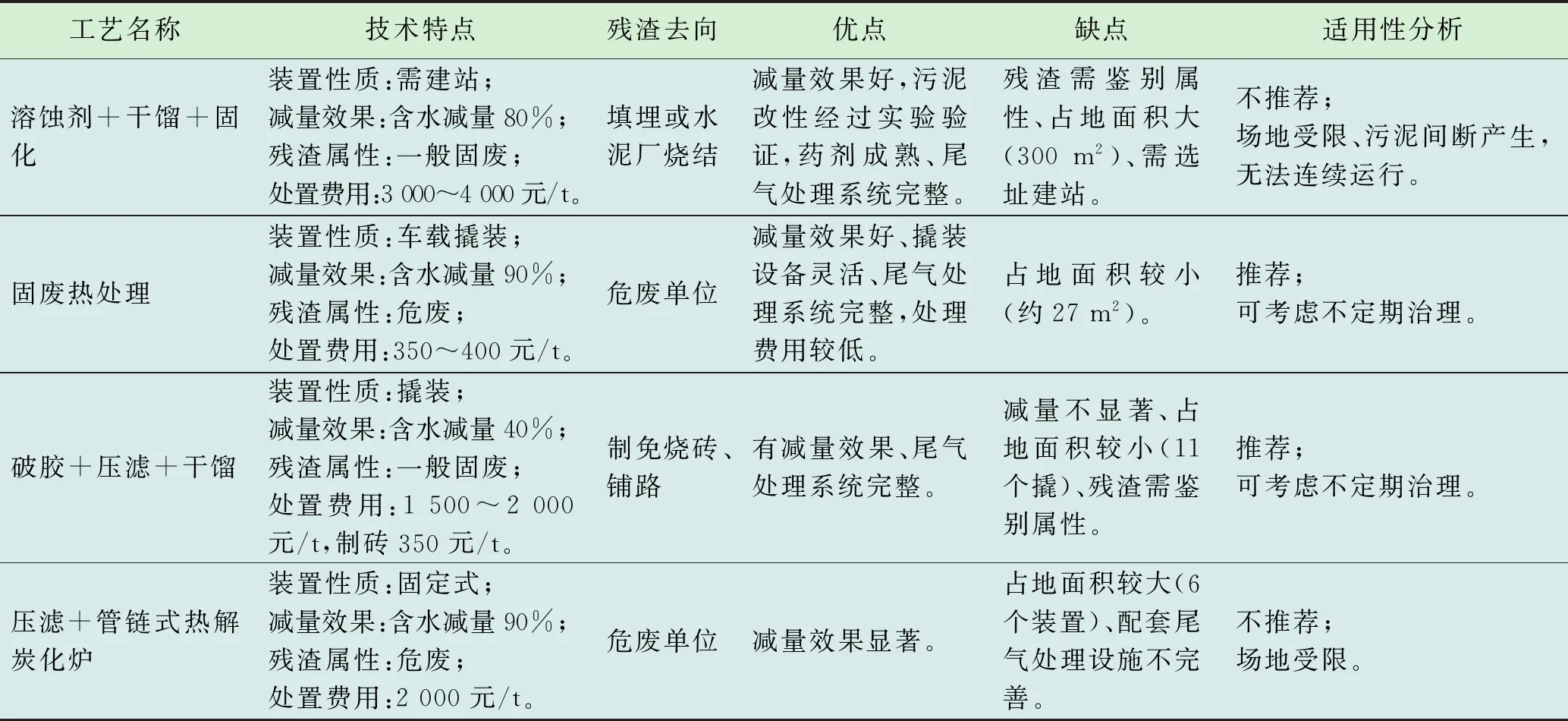

该技术在冀东油田和涪陵气田等的油基钻井液处理中广泛应用[4],主要加入除硫剂,去除硫离子,并通过热解(或干馏)除去大部分有机物、单质硫及水。该技术可建固定站,也可撬装,能实现固废减量约80%~90%,残渣普遍能达到一般固废标准,尾气配套处理系统完善,可减少后续处置量,综合处理单价(包含污泥减量和残渣危废处置)约1 200~2 200元/t,处置费用可削减184~331万元/a。但残渣的一般固废属性难以取得认定,仍要按照危废管理,永久性设施一次性投资高。该技术有4家公司提出了4种处理工艺:溶蚀剂+干馏+固化,固废热处理,破胶+压滤+干馏,压滤+管链式热解炭化炉。热解(干馏)工艺比选见表3。

根据表3比较,结合气田实际,筛选掉占地面积较大、减量低、除硫效果较差的工艺,分析可将具有撬装设备的工艺(如热解、破胶+压滤+干馏等)应用于集气站等的含硫固废处理及处置,根据集气站现场危废贮存量,不定期开展现场集中处置。

溶蚀剂+干馏+固化工艺通过室内实验试制成功了具有除臭、溶解、降黏的YH-Ⅱ型溶蚀剂,能使污泥溶解分散,该工艺当单质硫含量大于3%时,用二硫化碳萃取预处理,加入催化剂无氧干馏可分解大部分有机物,需要连续处理,处理后的残渣需进行危废鉴别,占地面积较大,需单独建站。

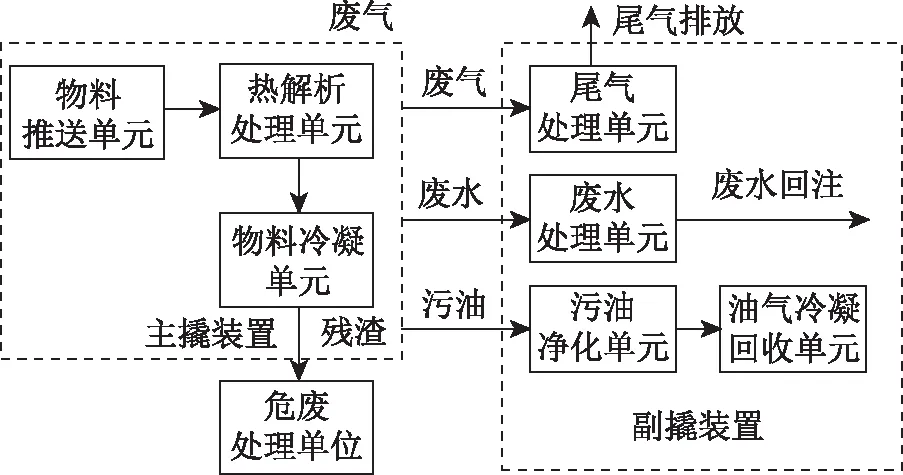

撬装式固废热处理装置主要由前处理撬、后处理撬及电控撬组成[5]。前处理撬主要包括上料系统、热解析系统、除尘系统、冷凝单元等,热解析处理单元温度为550℃,热解析时间5~30 min。后处理撬主要由油气冷凝回收系统、污油净化系统、污水处理系统、尾气净化系统等组成,处理能力500~2 000 kg/h。该工艺移动方便,占地面积小,可考虑集气站的含硫污泥处理,但处理后的残渣仍需按危废处置。撬装式固废热处理装置工艺流程见图2。

表3 热解(干馏)工艺比选

图2 撬装式固废热处理装置工艺流程

撬装式破胶+压滤+干馏处理工艺,压滤减量可实现污泥容积大幅度降低至50%;干馏后产生的固体残渣经危废鉴定,一般固废可作为工程建设材料使用;通过絮凝沉降去悬浮工艺后作为干馏的工艺生产水回用。通过水膜洗涤+催化转化+碱液喷淋技术可对含硫污泥处理过程中产生的含硫废气进行处理。该工艺减量效果好、撬装设备灵活、尾气处理系统完整,且占地面积较小,可考虑集气站的含硫污泥处理。撬装式破胶+压滤+干馏处理工艺流程见图3。

压滤+管链式热解炭化炉处理工艺主要包括调理罐、隔膜式压滤机、管链式热解炭化炉等组成[6]。热解炭化炉可去除大部分有机物及单质硫,但对含硫废气的处理不完善,且热解炭化炉占地面积较大。

图3 撬装式破胶+压滤+干馏处理工艺流程

2.3 水泥窑焚烧利用技术

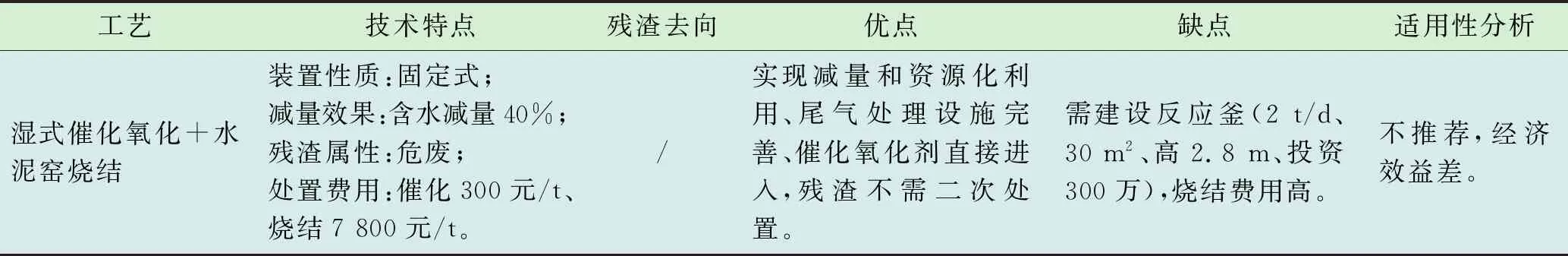

符合国家水泥窑协同处置危险废物、固体废物政策,无后患,是目前较为成熟的环保治理技术,但目前取得水泥窑协同处置危废资质的公司较少。湿式催化氧化工艺可实现减量40%。但需建设反应釜(30 m2、高2.8 m、投资300万),烧结的费用达7 800元/t,经济效益较差。工艺比选分析见表4。

表4 水泥窑焚烧技术比选分析

2.4 干化技术

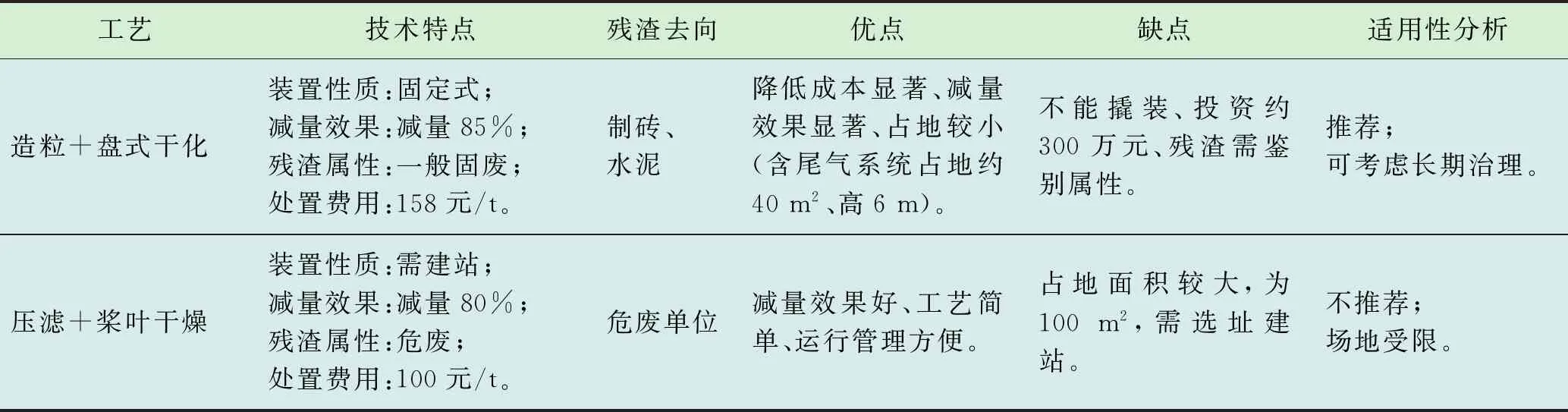

针对干化技术提出了“造粒+盘式干化”和“压滤+桨叶干燥”两种处理工艺,工艺比选分析见表5。

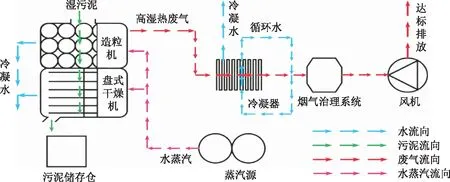

造粒+盘式干化工艺污泥减量85%,工艺简单、运行管理方便,但不能撬装,不适用于较为分散的集气站。但综合处置单价为158元/t,可削减处理费用374万元/a,设备投资约300万元,占地约40 m2、高6 m(含尾气系统),结合气田实际,作为采气废水处理末端设施,可考虑在采气废水处理站建设。压滤+桨叶干燥工艺污泥减量达80%以上,减量效果好,工艺简单,但占地面积达100 m2,无论是集气站还是污水处理站都受场地限制。

造粒+盘式干化工艺流程见图4。

表5 造粒+盘式干化工艺和压滤+桨叶干燥工艺比选分析

图4 造粒+盘式干化工艺流程

2.5 比选结果

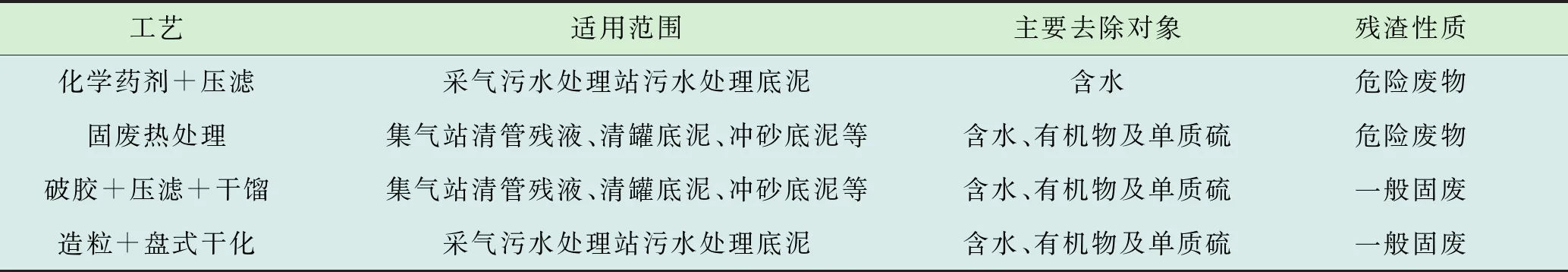

通过以上分析结果,推荐化学药剂+压滤、固废热处理、破胶+压滤+干馏、造粒+盘式干化等4种含硫污泥的处理处置方式,结果见表6。其中固废热处理、破胶+压滤+干馏撬装式工艺可以用于集气站等较分散且点多的污泥处理,化学药剂+压滤和造粒+盘式干化工艺在现有的污水处理工艺上改造后适用。

表6 推荐处理处置工艺汇总

3 结 论

综合考虑处理效果、场地条件和投资、运行成本,高含硫气田处置含硫污泥建议如下。

1)对于集气站较为分散的含硫污泥产生点,结合含硫污泥贮存情况,应选择撬装热解工艺不定期开展现场减量化处理。

2)对于水处理站产生的含硫污泥,应开展水处理工艺优化研究,比选在现有工艺末端增加调质机械脱水设施、干化设施的优缺点,开展技术实验,验证技术可行性、经济性,合理实现含硫污泥的减量化,降低后续处理工作量和成本。