卧式混流机组径向轴承质量改进研究

孟帮杰

(阿坝水电开发有限公司,四川 成都610041)

1 前言

卧式混流水轮发电机组具有结构简单、尺寸小、流量小、厂房结构一般只需一层等优点。因此,在较多小流量、小组组中得到广泛应用。但是,机组一般转速高,其轴承瓦温控制在技术上要求较高。本文介绍了某电站卧式混流机组径向瓦温升高后的处理方式,阐述了轴瓦化学成分对机组轴瓦质量的影响。通过对轴瓦瓦面巴氏合金化学成分的质量改进,机组轴瓦温度得到了改善。

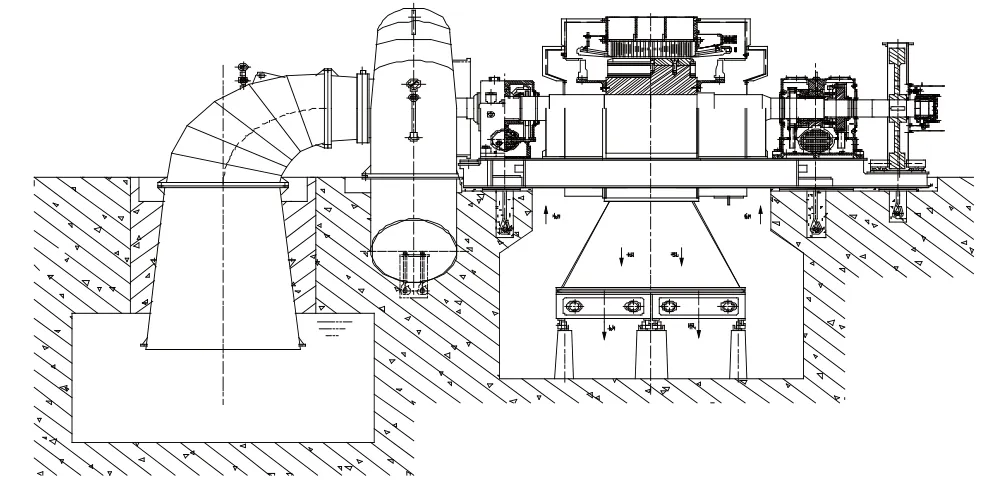

2 机组结构

某电站水轮发电机组有两组轴承,水轮机的径向推力轴承、发电机的座式轴承装于同一底板上,用地脚螺栓将底板固定在电站厂房内地基上。并且水轮机、发电机同用一根主轴,同轴度高、稳定性好(见图 1)。

图1 机组结构图

轴承均采用独立封闭自循环润滑系统,不设传统油泵油箱、重力油箱等外循环装置、轴承冷却水直接由蜗壳进口处流出、排至集水井或尾水管内。

3 瓦温升高现象介绍

机组出现座式径向瓦瓦温升高至报警温度,停机后,对所有设备进行检查,各轴承油槽油位、油色正常,机组技术供水正常,无其他报警信号。

进一步对轴瓦进行分解,检查情况如下:

(1)轴瓦下半部位巴氏合金表面出现脱层,挤压现象,脱层甚至有片状,挤压至轴瓦椭圆上弧面。合金表面未见明显黑点、刮痕、灼伤现象。合金与瓦背的接触未见脱离现象。轴瓦上半部位未见异常。

(2)座式径向瓦油槽内部油质肉眼观测未见异常,将润滑油排空后,油槽下部观测有巴氏合金粉状沉积物,其颜色为黑色。

(3)机组导轴瓦轴领表面有黑色影迹,用破布擦拭时可洗除,表面未见明显的划痕、灼伤和损伤。

4 原因分析

4.1 轴瓦脱层现象分析

(1)巴氏合金表面及轴领处均未见刮痕,可以判断轴瓦巴氏合金并非由于润滑油质内有杂质造成损伤致使脱层。

(2)巴氏合金表面及轴领未见灼伤点及黑点,可以确定本次轴瓦脱层并非由于瓦温升高而造成的损伤。本次造成瓦温升高的主要原因是由于轴瓦巴氏合金先出现脱层掉落后,造成轴瓦表面巴氏合金承载不均,以及油膜厚度不均匀等,致使轴瓦温度升高。

(3)轴瓦油槽内出现大量粉末状巴氏合金。机组瓦温升高,瓦温温升跳变较快。拆除后,巴氏合金表面未见刮痕和黑点,而且在排除润滑油时,油质清澈,未见异常。因此可以确定,大量巴氏合金粉末并非仅仅是本次脱层造成,其产生的时间应该较长。

4.2 其他部位检查分析

(1)推力轴承。推力轴承瓦接触点较好,镜板未见异常,推力瓦瓦温正常,机组轴向推力受力均匀。

(2)飞轮检查。飞轮罩未拆除,但外观检查飞轮,未见异常,机组周向离心力及机组稳定性应该没有受到机械方面的影响。

(3)机组油位、油质、冷却水检查。根据运行人员对出现瓦温升高前后设备状态检查,机组轴承油位正常,油质外观检测正常,机组轴承冷却水水压及流量正常 。

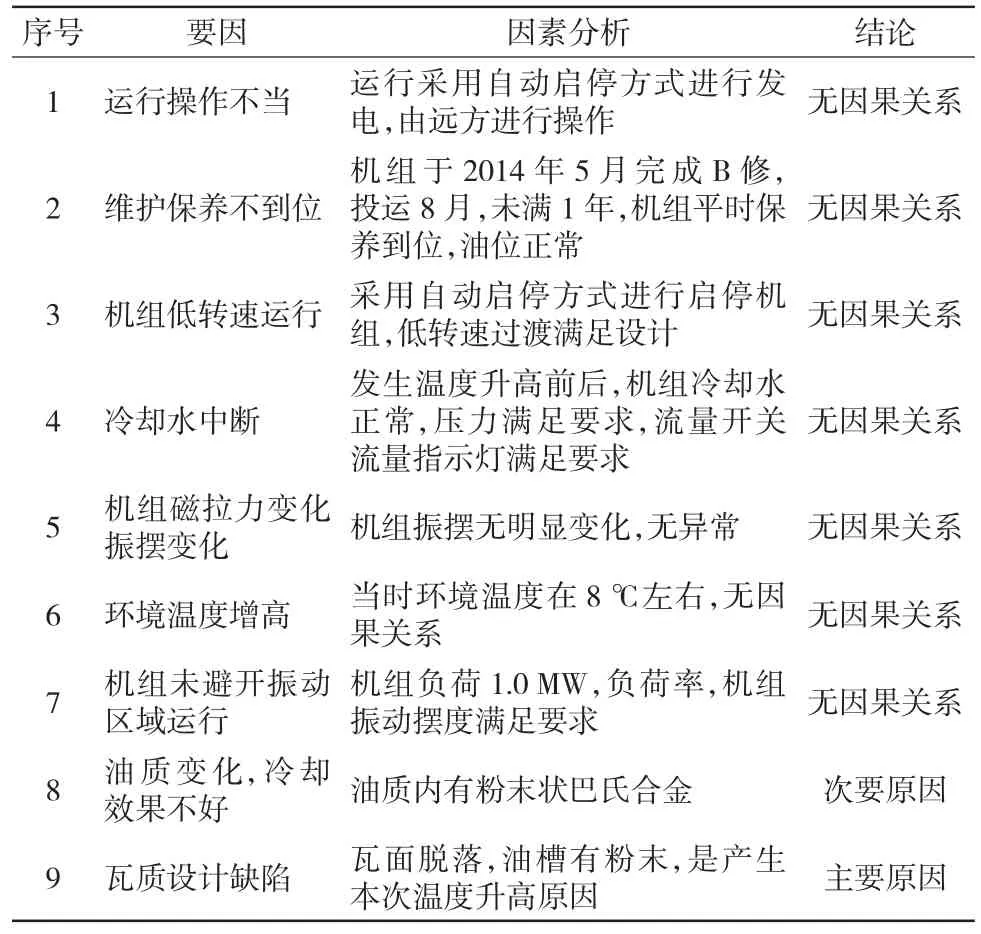

4.3 温度升高原因分析

根据机组结构特点其瓦温升高原因很多,但可以依据现场运行参数和工况采用因素分析法进行逐一分析,其分析情况如表1所示。

表1 轴瓦瓦温升高因素分析

根据表1因素分析可以判断,引起本次轴瓦温升的主要原因是前导瓦瓦面巴氏合金脱层造成轴瓦表面挤压,油膜厚度不均等造成。

从油槽巴氏合金粉末可以看出,轴瓦巴氏合金硬度较低,抗磨性较差。由于抗磨性差造成巴氏合金粉末掉入油槽中,引起油槽内润滑油油质变化。

5 轴瓦质量改进

巴氏合金主要合金成分是锡、铅、锑、铜。锑、铜,用以提高合金强度和硬度。巴氏合金分锡基和铅基合金2种。

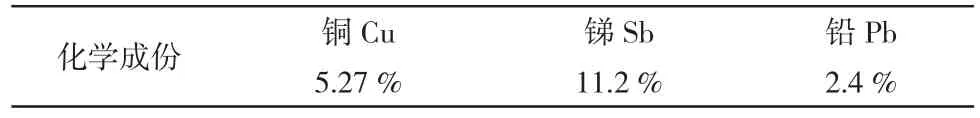

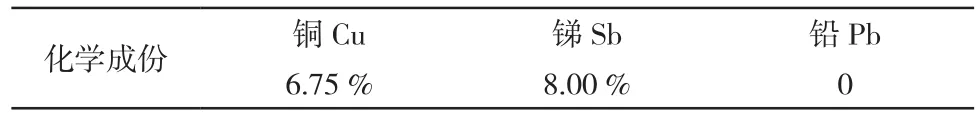

按照前文分析,对原轴瓦巴氏合金的化学成分进行了检验,其结果如表2所示。

表2 轴瓦改进前巴氏合金化学成分

从检测的结果看,此轴承瓦采用的是锡基轴承合金中加入铅,其主要目的是为了增加塑性,但是其耐磨性降低,只适用于低速、低负荷的轴承。本机组转动部分重量为21.28 t,其转速为750 r/min,因此对耐磨性、硬度、耐蚀性要求均较高。鉴于此,对轴瓦质量进行了改进,即采用锡基轴承合金,其化学成分如表3所示。

表3 轴瓦改进后巴氏合金化学成分

机组轴瓦经质量改进后重新研刮安装。机组投运后,振动摆度、瓦温均满足要求,轴瓦质量改进研究是成功的。

6 结束语

卧式机组轴承温度难以控制问题一直比较普遍,目前基本都是从设备结构、制造工艺、安装工艺、水力因素等方面进行探讨和分析。以分析轴瓦巴氏合金化学成分对瓦温的影响为切入点的探讨,还不是很普遍。本文介绍了轴瓦材质分析和改进情况,从另一个角度探讨了轴瓦温度升高的解决方法。