PTFE复合材料密封圈摩擦特性的对比研究*

叶素娟 黄 兴 王文虎 郭 飞2 夏迎松3 李国一 谭 锋

(1.广州机械科学研究院有限公司,国家橡塑密封工程技术研究中心 广东广州 510700;2.清华大学摩擦学国家重点实验室 北京 100084;3.安徽中鼎密封件股份有限公司 安徽宣城 242300)

密封过早失效已成为液压系统无故障运行的瓶颈,研究PTFE密封件失效机制,开发高性能、长寿命的密封件成为重要的课题。密封的结构设计、流体介质特性、润滑状况、工作参数、密封材料等影响液压密封系统摩擦磨损性能。在润滑不佳条件下,密封材料的摩擦磨损性能对于整个液压系统的可靠性至为关键。往复液压密封系统常用PTFE密封件,液压密封系统性能与PTFE复合材料的摩擦磨损性能密切相关[1-3]。

PTFE密封圈作为往复密封的一种,是保障液压系统压力稳定、防止流体泄漏和外部异物侵入的重要基础部件。但PTFE材料耐磨损性能较差,需要进行填充以改善其抗磨性能。目前市面上已有的PTFE复合材料主要为填充纤维类、填充石墨、铜粉等颗粒类的材料。国内现有测试多针对样品进行试验,国外虽有相关PTFE密封台架试验研究,但主要是针对结构优化方面的报道[4-6]。目前国内有关PTFE密封试验台架性能测试和验证方面较少有相关报道,缺乏实际密封产品的台架试验。

此外,对于长期运行的PTFE密封件,磨损是其失效的原因之一,PTFE密封件在实际运作中的失效现象还有严重的挤压变形问题[7-8]。因此,PTFE的蠕变现象带来的尺寸变化也不能忽略,对于该问题国内外研究较少,亟待探究。

研究密封系统的密封性能,难以用理论分析获得,密封运行过程中涉及压力、温度、润滑油膜等,难以通过材料基本力学性能准确预测密封性能。因此,为研究液压密封系统密封性能规律,设计液压系统密封试验台架是非常重要的。基于此,本文作者通过自搭建的往复密封试验台架,对比分析了长时间工况下,青铜/PTFE复合材料、含Cr2O3减磨剂的青铜/PTFE复合材料、碳粉/石墨/PTFE复合材料、碳纤/PTFE复合材料、玻纤/PTFE复合材料等5种填充PTFE复合材料制成的密封圈的摩擦磨损性能,测量了各密封圈表面温升,分析各密封圈运行后的蠕变情况和失效机制,优选出性能优异的复合PTFE材料,以期为高可靠长寿命的PTFE往复密封圈选型与研制提供指导。

1 实验部分

1.1 PTFE复合材料

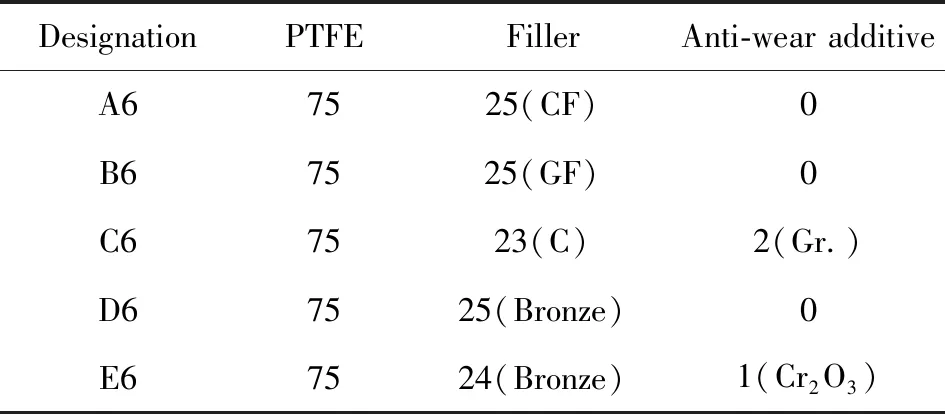

往复液压油缸PTFE密封件的密封效果与结构和复合材料性能密切相关。本文作者在前期的研究中制备了含Cr2O3减磨剂的青铜/PTFE复合材料,与其他填充PTFE复合材料相比,具有较优异的摩擦磨损性能[9]。为探讨PTFE密封件失效机制及与复合材料的性能关系,研究青铜/PTFE复合材料、含Cr2O3减磨剂的青铜/PTFE复合材料、碳粉/石墨/PTFE复合材料、碳纤/PTFE复合材料、玻纤/PTFE复合材料等制成的密封件的密封性能。所选PTFE复合材料组成如表1所示。

表1中E6为文中制备的高耐磨青铜/PTFE复合材料,A6、B6、C6和D6为目前常用的PTFE密封件复合材料。

表1 PTFE复合材料密封件

Table 1 PTFE composites for seals%

DesignationPTFEFillerAnti-wear additiveA67525(CF)0B67525(GF)0C67523(C)2(Gr.)D67525(Bronze)0E67524(Bronze)1(Cr2O3)

1.2 PTFE密封件的制备

PTFE密封件制备的工艺流程为:PTFE复合材料样品→按照图纸数控车床车削加工→尺寸和外观检测,得到PTFE密封件。如图1所示。

图1 往复液压试验台架的PTFE密封件

PTFE试样是由其坯料车削加工而成的,因此材料的加工精度及光洁度是该环节所确定的。采用数控车床进行车削加工,刀具采用高耐磨的材质制定,参考光洁度Ra1.6 μm的要求加工。

1.3 往复液压密封台架试验测试

根据往复液压密封使用方式不同,设计了试验台架,如图2所示。试验台安装有压力传感器、温度传感器、位移传感器、测压接头、快速接头等传感器及附件,进出油口采用快速接头方便快速连接。

试验台参数:

测试压力:0~35 MPa;

往复行程:最大400 mm;

往复速度:0~0.5 m/s;

活塞杆:φ100 mm,表面镀硬铬,表面粗糙度Ra0.2~0.4;

润滑介质:抗磨液压油HM46;

活塞杆温度:测试过程中待活塞杆温度平衡后,用测温仪测量活塞杆上的最高温度。

图2 往复密封试验台示意图

2 结果与讨论

液压密封的摩擦力对液压系统十分重要,影响着机械设备的效率和功能。摩擦力大意味着更高的能耗,而且会导致系统的温升过高,造成材料力学性能下降。图3所示为PTFE密封圈摩擦力随往复液压油缸运动行程的变化曲线,可以看到,5种复合材料密封圈的摩擦力时变曲线具有相似的先增大后减小的变化趋势,前期的跑合阶段,微凸峰被磨损,接触面增大,摩擦力不断上升;稳定运行过程中,随着热量的积聚,密封件处于高温时间不断增长,力学性能下降,表面材料抗剪切性能降低。当然,对于中后期密封件表面摩擦力的降低而言,长期受热运行中密封件弹性模量下降、热膨胀导致的对摩副接触面积增多,与密封界面不断被磨损造成的接触面减少、润滑区增多的相互竞争机制也不能忽略。

已有研究表明,对于轴向运行的往复密封而言,其运行过程处于混合润滑状态,密封界面的摩擦力包括流体剪切摩擦力与微凸峰接触摩擦力两项,因此,对于5种填充类复合PTFE密封圈而言,其密封界面摩擦力必然受到所填充填料类型影响。具体来讲,在5种PTFE复合材料密封件中,有润滑作用的碳粉/石墨填充的PTFE材料所制的密封件摩擦力最低,且较为平稳,其稳定摩擦力保持在550 N左右。其次是含有减磨剂Cr2O3的青铜/PTFE复合材料密封件,稳定时摩擦力约为600 N。对比稳定摩擦力约为820 N的不含Cr2O3的青铜/PTFE密封件可知,减磨剂Cr2O3可有效地降低PTFE密封件的摩擦力,与未添加减磨剂Cr2O3的PTFE密封件相比,摩擦力可降低约26.8%。而碳纤维、玻璃纤维等纤维类填充PTFE密封件在几种复合材料密封件中摩擦力最大,往复滑行20 km后,摩擦力才达到较为平稳的阶段。这可能是因为填充的纤维材料破坏了PTFE的层状剥落机制,表面材料的剪切强度更高,摩擦力较大;此外,所填充纤维类材料对活塞杆表面的研磨作用也需考虑。

图3 PTFE密封件摩擦力随行程的变化

总体而言,PTFE密封件的摩擦力能保持在较低稳定值,这与弹性体密封件有重要区别,一方面,PTFE材料弹性模量高,滞后(变形)摩擦力较小;另一方面,PTFE类材料需要烧结成型和机械加工,材料内部存在的微观孔隙能贮存润滑介质,有利于保持稳定的低摩擦力。

图4所示为PTFE复合材料密封件的温度随行程的变化曲线。可以看到,在往复运动的前期,随摩擦力的不断增大,因PTFE类聚合物材料导热系数低、散热系数小,造成摩擦生热的不断积聚,密封圈的温度不断升高,直至与整个液压系统达到产热、散热平衡时,各PTFE密封圈表面温度趋于稳定。对比图3和图4可以看出,摩擦力大的材料达到热平衡时其表面温度不一定高,因为最终的表面温升不仅与产热(摩擦力的大小)有关,还与密封圈散热(材料导热系数)有密切关系。就碳纤维与玻璃纤维填充的PTFE密封圈而言,虽然碳纤维填充的PTFE密封圈摩擦力比玻璃纤维的要大,但其表面温升却比玻璃纤维的低,这可能是由于碳纤维的导热系数要比玻璃纤维高,因此该材料制成的密封圈散热能力更强,从而达到温度平衡时的表面温度会更低。

图4 PTFE密封件的温度随运动行程的变化

一般来讲,磨损是造成密封失效的重要原因,但PTFE类材料长期运行时常伴有蠕变现象发生,两者应分开考虑。因此,各PTFE密封圈摩擦试验后,测量其总径向高度损失可定为磨损与蠕变总损失,为了区别磨损损失和蠕变损失,将台架试验后的PTFE密封件样品重新放入烧结炉进行热处理,经过热处理后密封圈径向尺寸会发生一定的变化,回复的径向高度可认为是该材料最低蠕变值。相关结果如图5所示。前文提到,填充纤维可以提高表面的抗剪切强度,因此纤维类填充PTFE密封圈抗磨损性能较好,但其抗蠕变性能却较差,这可能是因为PTFE基体内纤维的取向与其载荷方向不同所致;而碳粉/石墨和青铜粉在PTFE中作为刚性粒子存在,能有效阻碍限制PTFE分子的黏性流动,从而该类复合材料密封圈蠕变量较小。另外,摩擦温升增加PTFE分子热运动程度,也会对几种密封圈的蠕变量造成一定影响[10]。就耐磨损性能而言,碳粉/石墨改性的PTFE方形密封件,材料的耐磨损性能最差。含减磨剂Cr2O3的青铜/PTFE复合材料密封件的磨损值较少,总损失高度也较低,进一步证明减磨剂Cr2O3能有效提高青铜/PTFE复合材料的摩擦磨损性能,延长使用寿命。

图5 PTFE复合材料密封件的磨损与蠕变损失

图6所示为PTFE复合材料阶梯形密封件试验后的SEM照片。

图6 PTFE复合材料密封件试验后的SEM照片

PTFE密封件在未经过往复液压台架测试前,均是烧结后毛坯进行车削加工的,采取相同的进刀和加工方式,保证其表面粗糙度的一致性。C6为碳粉/石墨填充的PTFE复合材料密封件,可看出其磨损表面呈现为层状剥落的磨损现象。这是由于当PTFE受到外力作用时,分子间容易滑移,出现剥落现象。A6、B6分别为碳纤、玻纤改性的PTFE阶梯形密封件,从其磨损表面依然清晰可见纤维被摩擦拔出的痕迹,留下纤维拔除后的凹坑,从PTFE基体中拔出的纤维,成为磨粒,在界面参与摩擦,使得磨损加剧[9]。脱落的填料颗粒,在压力的作用下进入PTFE复合材料基体,产生压痕,使得接触表面划伤PTFE复合材料基体,从而留下凹痕。D6磨损表面存在一些较深的磨痕,存在较为剧烈磨损现象。含减磨剂Cr2O3的青铜/PTFE复合材料密封件E6表面较为光滑,只有轻微的磨损。根据磨损表面SEM照片的分析可知,PTFE密封件表面有较多的磨痕,说明密封件在工作过程中并未形成完整的油膜,油膜厚度不均匀和存在油膜贫乏区域引起的。PTFE密封件表面熔融的现象,表明工作产生的摩擦热对PTFE复合材料有较大影响。

泄漏是由于PTFE密封件接触高度损失引起,损失的高度是由磨损和蠕变引起。PTFE复合材料的磨损改变密封件与密封端面的接触,改变表面的粗糙度,从而影响摩擦力、温度和泄漏。从表2可知,含Cr2O3的青铜/PTFE方形密封件的泄漏最少,比未含Cr2O3的青铜/PTFE方形密封件泄漏减少了80%。Cr2O3有利于形成黏结强度高的转移膜,在混合润滑状态时能保持油膜的均匀,有利于降低摩擦力和磨损量,保证PTFE复合材料方形密封件与密封面的紧密配合,防止泄漏。碳粉/石墨填充PTFE方形密封件的泄漏量最大,往复30万次时,泄漏达到300 mL。碳粉/石墨改性的PTFE复合材料在油液润滑状况下难以保持稳定的转移膜,润滑介质容易带走结合强度较差的转移膜,从而引起转移膜二次磨损,导致磨损加剧,从而引起泄漏增大。往复30万次时,填充碳纤的PTFE方形密封件泄漏量为200 mL。纤维容易损伤配合面,改变表面粗糙度,加剧PTFE复合材料的磨损,从而引起泄漏增大。

PTFE复合材料密封件的填充材料直接作用密封面,影响活塞表面形貌,改变表面的粗糙度,影响PTFE复合材料的磨损。与活塞杆PTFE阶梯形密封件相比,PTFE方形环的泄漏量较低,该密封结构在接触时密封面积较大,具有较好的密封性能。

表2 PTFE密封件往复台架试验后的泄漏量

图7所示为PTFE密封件接触磨损分析示意图。可知:无接触状态时PTFE无变形;往复液压PTFE密封工作时,受到压力、流体等影响,PTFE主要体现磨损和蠕变变形,导致密封尺寸变化和密封件厚度减少,从而导致泄漏失效。PTFE复合材料密封件的摩擦磨损与填充材料相关,填料的种类及其与基体的结合形式影响着转移膜的形成和稳定[11]。PTFE复合材料密封件在工作时,由于压缩蠕变和磨损的影响,使得PTFE密封件的尺寸发生变化,变成厚薄不均匀的形状,油压力分布不一,产生泄漏。

图7 PTFE密封件接触磨损分析示意图

PTFE复合材料密封件的磨损形式有黏着磨损、磨粒磨损和疲劳磨损。往复运动产生的摩擦热,增强PTFE复合材料的黏着磨损;同时,摩擦热使得PTFE基体软化,分子链容易滑移剥落,填料粒子也容易脱落,形成磨屑,成为磨粒参与摩擦磨损;在长期动态压力、温度的作用下,PTFE容易出现以塑性变形为表观现象的疲劳磨损形式。摩擦热使得工作环境温度上升,进一步增大PTFE复合材料的压缩蠕变[12],影响配合尺寸。

填料能影响PTFE密封件的磨损形式和蠕变程度。若填料能有效增强PTFE复合材料,受到压力作用时,可承担载荷的作用,提高抗蠕变性能。受到摩擦副作用时,抵抗摩擦副金属峰的刨削,促进形成均匀稳定的转移膜,避免转移膜二次磨损,形成PTFE复合材料-PTFE复合材料的对磨形式,有效保护基体和保证配合间隙。

3 结论

(1)含Cr2O3的青铜/PTFE复合材料密封件在工作过程中保持较低的摩擦力和温度,密封件挤压变形值和泄漏量最少,表现出优异的密封性能。

(2)PTFE密封件泄漏与PTFE复合材料的性能密切相关。当PTFE复合材料具有良好的摩擦磨损性能、对摩擦副损伤小、低压缩蠕变量、材料力学强度和转移膜强度高时,可避免摩擦副的损伤造成的再次磨损,PTFE密封件才能保证较低的泄漏量。含减磨剂Cr2O3的青铜/PTFE复合材料具有良好的抗蠕变和摩擦磨损性能,促进转移膜的形成和稳定,有力的保证PTFE密封件的接触和配合,泄漏较少(往复30万次泄漏为10 mL);碳纤、玻纤填充的PTFE复合材料摩擦磨损性能较好,但是容易损伤摩擦副,且抗蠕变性能差,难以保证PTFE阶梯形密封件的配合,泄漏较多;碳粉/石墨填充的PTFE复合材料摩擦因数较低,但在油液润滑状态时,材料的力学和转移膜强度不高,磨损损失较高,引起的高度损失偏多,因此泄漏量较大。

(3)往复液压油缸密封台架试验能准确、快速和客观反映出PTFE密封件实际应用时的密封性能。通过PTFE密封件台架试验并结合PTFE复合材料的性能,可研究PTFE密封件的失效机制,加强PTFE密封件摩擦性能和密封机制的研究,进而提高PTFE密封件的可靠性。PTFE复合材料密封件失效是由于材料蠕变变形和磨损损失,引起尺寸变化,影响配合精度,从而导致泄漏增大。