基于专用仿真机的核电站汽轮机转速控制系统参数最优整定研究

王潜博

(中广核工程有限公司,广东深圳,518124)

0 引言

随着核电站建设和运行中越来越强调专业化和精细化,近年来开始出现专用仿真机的趋势,通过对核电站中某一流程单元甚至单一设备进行深度仿真,提高调试和运行的准确性和安全性,很好地弥补了通用仿真机在具体设备或设备单元层面不够专业的不足[1,2]。基于该专用仿真机,对汽轮机的进行了控制系统参数优化研究。结果表明,专用仿真机能满足现场瞬态试验与控制系统设计、组态需求。

1 核电站汽轮机专用仿真机简介

汽轮机转速控制系统对整个核电厂的安全运行有着极其重要的意义。汽轮机转速控制系统专用仿真机的主要功能就是运用计算机技术、仿真技术、软硬件技术实现一个用于汽轮机控制系统设计与调试的仿真平台,提高调试效率和水平。与传统的大型全范围仿真机相比,该专用仿真机构建更加简洁,使用和维护非常简便和低成本。

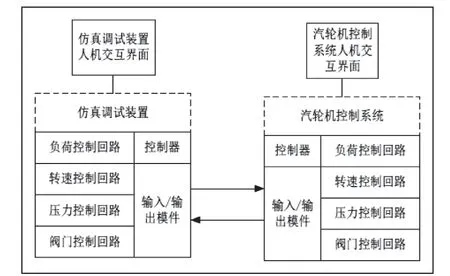

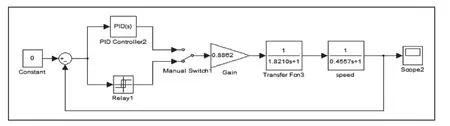

仿真测试装置完成了汽机控制系统包括汽机启停、转速控制、负荷控制、快速甩负荷、RunBack、汽机自动试验、汽机超速等在内的重要机组控制功能的测试试验,以及汽机控制系统与其他接口系统的联调试验和汽机监视系统通道校验试验等关键调试活动。仿真调试装置与汽轮机控制系统连接功能框图如图1 所示。

2 基于专用仿真机的汽轮机转速控制系统参数优化方法

2.1 汽轮机转速控制

汽轮机转速调节系统主要包括实际转速测量和处理模件、转速设定值模件以及转速调节器等三大部分,其作用是根据汽轮机自启动程控设定的目标转速,完成汽轮机从启动到中速暖机、再升至额定转速暖机到同期并网的转速控制。在这过程中,为了限制汽轮机的热应力,机组的升降速率取决于热应力评估模块,运行人员无法手动干预。另外,根据功频一致原理,机组并网期间也可通过转速控制达到负荷控制的目的。

图1 仿真调试装置与汽轮机控制系统连接功能框图

汽轮机自启动程控发出暖机有效指令,将目标转速设定为暖机转速390r/min。延时转速设定值会按一定的速率逐渐升高,同时调门逐渐开启,主机转速跟随转速设定值一起升高。经过一定时间暖机,程控判断暖机结束并且运行人员释放额定转速后,程控将汽机目标转速设为1515r/min,调门逐渐开大,汽机转速跟随转速设定值一起升高。发出并网请求后,根据同步升降转速的需要将目标转速根据同期增减信号调整转速。到并网同步结束后,目标转速切回存储器中记录的1515r/min,直到汽机并网带负荷到最小负荷以上,目标转速再切为额定转速值1500r/min。机组并网后的实际转速取决于电网频率。

2.2 控制器参数的整定优化

控制器参数的选择直接影响到控制系统的控制效果。近年来,控制器参数的整定技术越来越受到重视,在工业中得到更广泛的应用。经调查,工业中90%的控制器为PID 控制器,其中大部分的控制性能并不理想,主要原因是控制器参数存在问题[3]。由于理论本身的局限性和调试工具的缺乏,目前工业上的PID 控制器参数整定仍然常常依赖经验进行试凑[4]。随着核安全要求的越来越严格和对核电厂运行要求越来越精准,对大规模、大容量、高参数的核电厂控制系统的控制器参数确定提出了更高的优化标准,传统上的试凑方法不仅无法满足这些要求,还存在着核安全隐患,况且实际工作中也不允许操作者进行频繁试凑。因此,研究并开发一个能直接服务于现场调试试验的控制器参数整定和优化工具具有重大应用价值。

控制器参数的整定优化一般经历四个步骤:首先,取得用于模型辨识的阶跃响应数据,这里通过专用仿真机的阶跃试验运行来得到;然后利用阶跃数据通过模型辨识算法如最小二乘算法得到被控对象电动汽轮机转速调节的传递函数模型;第三,运用专门的PID 参数整定算法如继电器反馈法(Relay-Feedback,RF)进行参数的整定优化;最后,进行控制器参数整定优化前、后的控制系统性能比较,确定最终的PID 参数。其中,最关键的环节是采用RF 算法的参数整定分析。

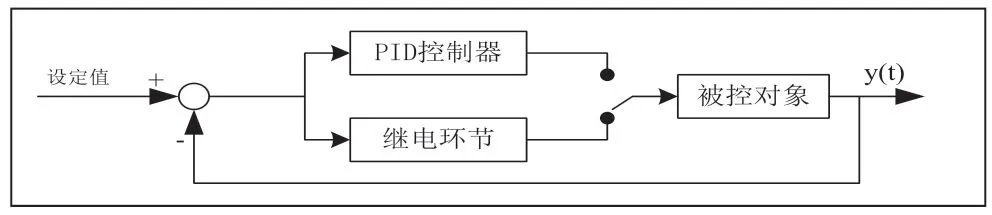

基于RF 整定PID 参数的主要思想为用一个继电环节代替PID 控制器,通过调节继电器的滞环宽度和继电器特性幅值,使得被控对象输出振荡波形,从而从该图中获得输出波形的频率和幅度,进而计算临界点信息(临界增益Ku 和临界振荡周期Tu),最后通过ZN 临界比例度法获得PID控制器参数。基于继电反馈的单回路PID 控制器参数整定结构图如图2 所示。

图2 基于RF 的单回路系统控制结构图

从图2 中可以看出,该控制器有两个可以相互切换的模态,当操作者感觉需要重新整定PID 控制系数时,切换开关,接通继电环节,进入整定模态。由于继电特性,在系统稳定前,通常会产生一个稳定的继电极限环振荡,从而可以得到极限频率 cW 和输出幅值a。

从傅里叶级数展开的观点来看,可以认为幅值a 是继电器输出的主谐波,因此极限增益可以近似为:

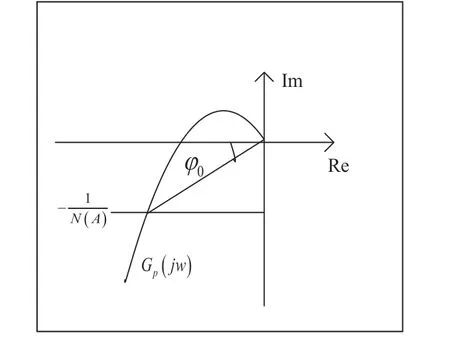

图3 振荡临界点信息的确定其中u 为继电特性幅值,a为被控对象输出的振荡幅值。在设定时,只需要调整一个参数,即继电器的输出幅值u(注意u 的选取必须综合考虑辨识和控制性能)。所谓振荡临界点,即为继电器描述函数的负倒数曲线与其奈奎斯特曲线的交点,如图3 所示。

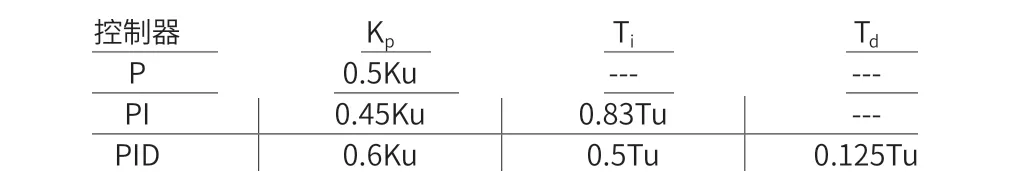

一旦确定了振荡临界点的临界增益Ku 和临界振荡周期Tu,就可以根据如下经过优化处理的整定规则来整定PID参数,见表1 所示。

表1 原始ZN整定

2.3 PID 参数整定优化

根据汽轮机转速控制系统结构图,在仿真系统中搭建如图4 所示的RF 整定分析。

图3 振荡临界点信息的确定

图4 转速控制系统的RF 整定分析图

调节继电反馈器的继电特性幅值,当调节继电特性幅值为3 时,出现如图5 所示振荡波形。

由图可知被控对象输出的振荡幅值a 平均为0.6,临界振荡周期Tu 为2,可根据ZN 临界比例度法整定汽轮机转速控制系统PID 控制器参数。

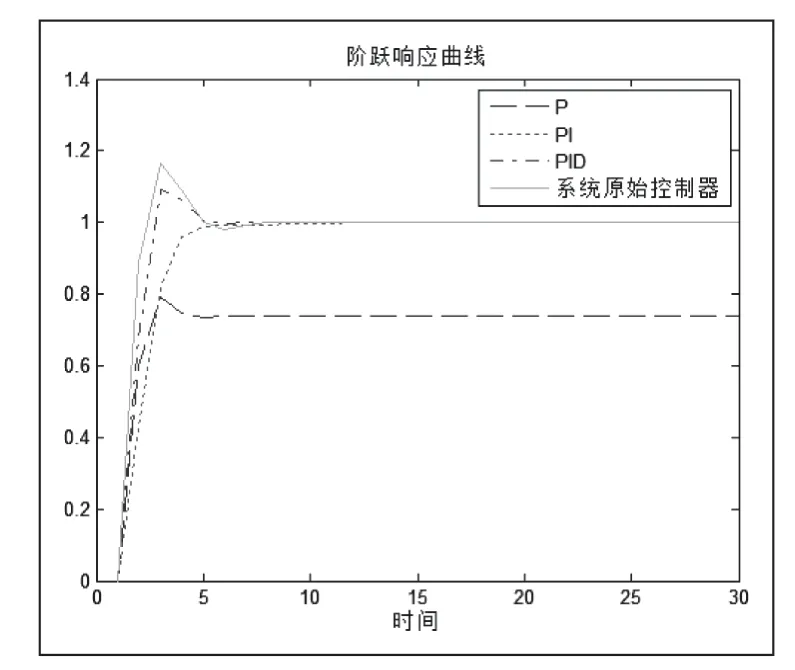

2.4 PID 参数整定的效果分析

将基于继电反馈法的PID 控制器参数优化值与优化前的汽轮机转速控制系统PID 控制参数值分别投运到专用仿真机,参数优化前后的调节器结构统一为:

为微分增益。

在核电汽轮机转速控制系统中,控制器参数优化前采用的转速控制器类型为PI 控制器,控制器参数为Kp=1.7,Ki=1.05;转速控制器参数优化前后的控制器参数值的投运效果曲线如图6 所示。图中所示,采用基于继电反馈法优化的P 控制器的系统阶跃响应存在一定的静差;采用基于继电反馈法优化的PID 控制器的系统阶跃响应超调为10%,调节时间为6 秒,不存在静差;采用基于继电反馈法优化的PI 控制器的系统阶跃响应不存在超调和静差,调节时间为7 秒;采用原始系统的控制器参数值的系统阶跃响应超调为19%,调节时间8 秒,不存在静差。综上分析以及图5 中所示,基于继电反馈法的PI 控制器参数优化值的控制效果最好,明显优于系统的原始控制器参数。

图6 控制器参数优化前后转速控制系统单位阶跃响应比较

3 结论

本文利用已建成的专用仿真机进行了控制器参数的整定优化分析工作,整个整定优化过程包括四步,其中采用继电反馈RF 算法的参数整定分析是其中关键的一步。通过整定前后的控制性能比较分析,整定效果令人满意,不仅确定了最优的PID 参数,而且有助于选择合适的控制器结构。