基于BP神经网络的LF精炼终点温度预测模型

郑 伟, 李廷刚, 陈 勇, 马仲群, 孙建鹏, 毛 勇

(五矿营口中板有限责任公司, 辽宁 营口 115000)

LF精炼工艺处于转炉工艺与连铸工艺之间,是炼钢全流程的中转环节,其主要任务包括脱硫去夹杂,以及对钢水的合金成分与温度进行微调,是确保铸坯质量的重要环节之一。LF精炼过程是一个极其复杂的物理化学过程,工艺在实际执行时具有随机性强、不确定因素多等特点,且影响因素之间存在强耦合与强非线性关系,从而导致在建立以反应机理为基础的模型时定量分析误差较大,因此需要应用神经网络进行模拟拟合。本文以某钢厂精炼车间120 t LF精炼炉作为研究对象,应用BP神经网络方法训练建立了能够预测LF精炼终点温度的模型,以提高终点温度命中率,达到了加快生产节奏,降低成本的目的。

1 BP神经网络建模

BP神经网络是一种按逆传播算法训练的多层前馈网络,是目前为科研工作者所广泛使用的优质神经网络模型之一。BP网络可在不加入,根据机理模型建立的数学映射的前提下,存贮和学习大量的输入-输出模式映射关系,以达到实际反应进程进行模拟仿真的目的。它的学习规则是使用最速下降法,通过数据的逆向传播来调整网络的阈值和权值,从而得到最小的误差平方值,以确保仿真拟合函数的精确度。BP神经网络模型拓扑结构包括输入层、隐层和输出层如图1所示[1]。本文应用神经网络的函数逼近功能,以影响LF精炼终点温度的各项参数为输入向量,以相应炉次的LF精炼终点温度为输出向量,训练数值仿真预测函数对LF精炼终点温度进行预测。

2 模型的建立与验证

2.1 参数的设定

根据专家的经验以及对LF精炼过程进行分析可得,对精炼过程温度变化起到主要作用的因素有合金加入量、钙线加入量、辅料加入量、底吹氩气量、底吹时间、加热时间、处理周期、用电量、钢液质量、精炼到站温度等10个参数。因此本文以这10个参数作为LF精炼终点温度预测模型的输入变量,以终点温度作为输出变量。输出变量与输入参数值之间的函数关系如公式1所示:

式中:To为钢包进站温度;X1为合金加入量;X2为钙线加入量;X3为辅料加入量;X4为底吹氩气量;X5为底吹时间;X6为加热时间;X7为处理周期;X8为耗电量;X9为钢液质量;X10为精炼到站温度。

2.2 参数的选取

在训练模型的过程中应选用合适的样本容量及个体,若样本容量过大时,个体数目过多,个体之间的相关性较强,会影响模型整体的稳定性,神经网络产生震荡不利于函数收敛[2]。本文在某钢厂精炼车间4号LF精炼炉的实际生产数据进行进行筛选,选择具有代表性的数据对函数进行训练。

2.3 预测模型的结果与分析

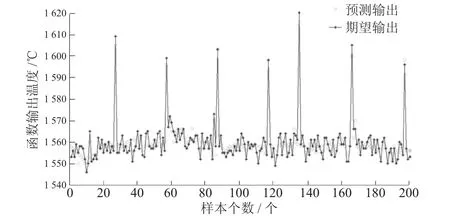

以某钢厂120 t LF炉精炼车间的实际生产数据最为采集样本库,采集六百炉具有代表性的数据进行处理,删除由于测量异得出的无效数据,得到529炉可用有效生产数据。选取其中329炉生产数据作为训练数据集,剩余200炉生产数据作为测试数据并利用MATLAB软件进行仿真拟合函数训练与模拟预测。对测试数据集中各炉次终点温度的模拟预测结果和实际期望结果进行对比,得出结果如图2所示。

图2 LF终点温度预测

从图2中可以看出基于BP神经网络训练的LF终点温度预测模型,对终点温度的预测效果较好。预测结果表明:终点温度预测平均误差为±3.45℃,绝对误差小于5℃的命中率为96.5%,最大预测误差小于±8℃。本文所建立的模型预测精度水平已达到指导生产实践的要求,能够为现场冶炼生产作出有效指导。

3 结论

本文针对LF精炼的冶炼过程建立了基于BP神经网络训练的仿真预测模型,对LF冶炼终点温度进行预测,其结论如下:

1)通过对LF精炼过程机理进行分析可得,对精炼过程温度变化起到主要作用的因素有:合金加入量、钙线加入量、辅料加入量、底吹氩气量、底吹时间、加热时间、处理周期、用电量、钢液质量、精炼到站温度。

2)对本文建立的仿真预测函数进行了精度分析,分析了预测终点温度与实际终点温度的误差水平,结果表明模型精度较高,可所为现场生产提供指导。