特深孔地质岩心钻探钻孔口径及管柱规格研究

梁 健, 尹 浩, 孙建华, 王志乔, 蔡纪雄, 李鑫淼

(1.中国地质科学院勘探技术研究所, 河北 廊坊 065000; 2.中国地质大学〈北京〉工程技术学院, 北京 100083;3.无锡钻探工具厂有限公司, 江苏 无锡 214147)

0 引言

深地探测是地球科学的最前沿,被看成是解决人类面临能源资源和生存空间基本问题的必由之路,深地开拓科技问题已提升到战略高度[1-2]。深部钻探作为必要的技术手段之一,目前我国尚缺失5000 m以深地质岩心钻探技术与装备,而油气钻井与地质岩心钻探差异大,无法直接应用[3]。为响应党中央“向地球深部进军”的号召,全面实施深地探测、深海探测、深空对地观测和土地工程科技“四位一体”的科技创新战略,亟需开展大深度智能地质钻探关键技术与装备的研发,包括开展复杂地层钻进智能控制、地质岩心钻机关键技术研究与装备研制、大深度高性能薄壁绳索取心钻杆研制、小口径高效系列钻具研究、环保冲洗液体系与废浆处理技术等,突破智能控制、高效钻进、轻量化与模块化等关键技术,为探索地球深部奥秘、勘探深部资源等提供有力的技术装备支撑。

近年来,多个部门先后设计和施工了3000 m以深的地质岩心钻孔,其中山东莱州“中国岩金第一钻”于2013年5月29日终孔,终孔深度4006.17 m,创我国地质岩心钻探深度纪录[4]。深孔地质岩心钻探“满眼”钻进的服役工况更加复杂,其将遇到的困难与挑战可概括为“地层多变性、连续取心难、环空间隙小、孔壁摩阻大、地表驱动难、送钻精度低、钻孔口径小、钻具输出弱”。随着钻孔深度的不断增加、工作难度的持续增大,深孔施工过程中钻孔事故率大幅度增大,其中不同程度地存在着钻杆柱极限承载力低、韧性不足致使钻杆断裂、螺纹拉脱,以及口径系列不匹配致使冲洗液环空压力降偏大,易发生钻孔漏失和孔壁不稳定等技术问题[5-10],采用常规工艺技术难以满足钻探要求。

因此,针对5000 m特深孔地质岩心钻探基础准则与依据缺失,制定钻孔结构、钻具级配、装备配置等规范,构建以绳索取心为主的特深孔多工艺地质钻探技术体系是一项复杂的系统工程[11]。本文参考现行标准并综合其他工程实践作为参考,开展5000 m地质钻探钻孔口径、管柱规格等设计与计算,方案兼顾推广应用现实需求,优化和加强以H、P作为深部固体矿产钻探主要口径,做好152 mm以上口径产品研制工作,并完成了现行方案与国内外深部钻探案例对比分析。

1 国内外深孔岩心钻探口径系列及管柱规格

1.1 德国GewerkschaftWaler AG公司

以绳索取心钻探工艺为基础,发展了H/P/S三种钻孔口径和管柱规格,可解决最大深度分别为4500和4000 m的钻孔(见表1)。当钻杆柱被迫留在孔内时可当套管使用,用次一级较小钻杆继续钻进,即下一开次钻头直径小于本开次钻杆最小内径。钻杆加大了管体壁厚,增加了钻杆柱的刚度和耐腐蚀能力,减小了岩心直径;同时,改进钻杆的尺寸公差(壁厚、同轴度、直线度等),显著减少钻杆柱的振动;接头与杆体摩擦焊接,螺纹为改进的API螺纹,多次拧卸磨损较小。以上措施使钻杆柱的安全性和可靠性大幅增加,其平均寿命达到12000 m。

1.2 德国大陆深钻计划(KTB)先导孔

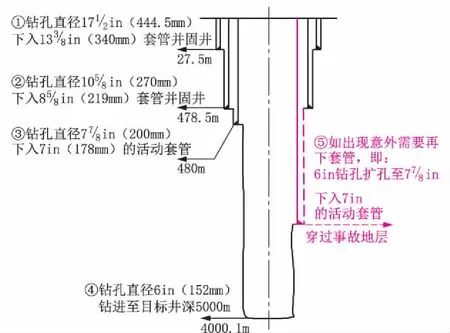

举世瞩目的位于普法尔茨的联邦德国大陆深钻计划(KTB)先导孔经历560d的钻探施工,于1989年4月4日,以4000.1 m的深度达到其科学目的。从480~3893 m的孔段,采用了绳索取心钻探工艺,总进尺3142.6 m,取得岩心3074.66 m,岩心采取率97.84%。先导孔钻孔设计四开完钻,其中三开技术套管为活动套管,可实现超前裸眼钻进,以解决地层复杂致使钻孔结构设计开次不足的问题。KTB先导孔的钻孔及套管程序见图1。

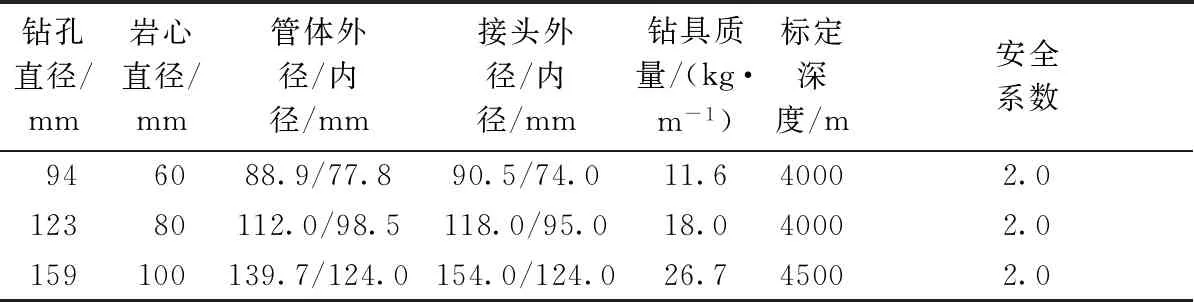

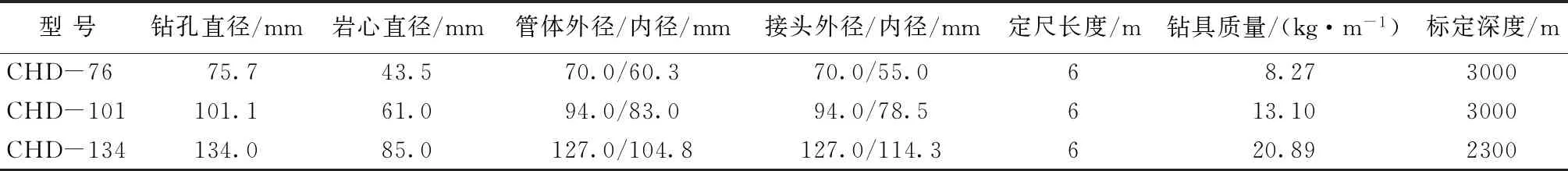

表1 GW-深孔钻探绳索取心系统

注:杜祥麟(翻译);刘广志(校核). Modern exploration by deep slim hole drilling and wire line coring. (内部资料)

图1 KTB先导孔的钻孔及套管程序

KTB先导孔工程研究结果表明:重新设计包括钻杆在内的绳索取心钻进系统,除了设计钻杆外,还要设计专用的钻铤(见表2);钻杆的抗拉强度构成了最重要的设计准则;钻头及岩心管的尺寸要依据钻杆的设计而定;钻杆长度9 m,结构为外平内加厚形式;采用屈服强度为965MPa的优质合金钢制作接头,采用屈服强度725 MPa的合金钢作为钻杆体;钻杆体两端镦粗,以摩擦焊接方法与接头连接在一起;钻杆外平减少了卡钻的危险,另外减小了小环空高转速情况下的钻杆柱摩擦。

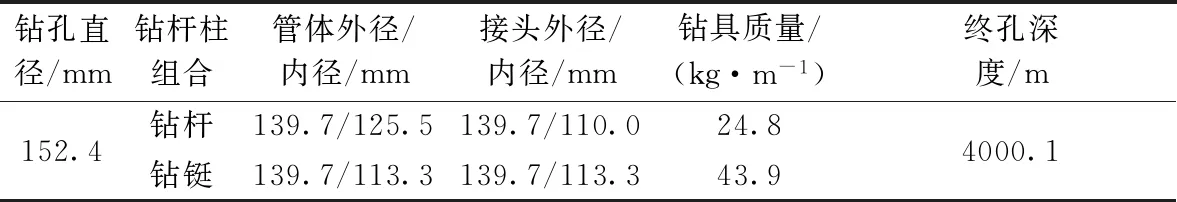

表2 KTB先导孔绳索取心钻杆柱的技术参数

注:杨志豪, 张伟(翻译);王达(校对). 联邦德国大陆深钻计划-钻探技术报告. (KTB-Report95-3内部资料)

1.3 夏威夷科钻

夏威夷科学钻孔设计孔深为4500 m,终孔深度4419.6 m,全孔连续取心,采用了“复合式”钻杆柱设计,即由上部Ø88.9 mm高强度的Hydril 501油管柱(套管内)和下部常规HMCQ绳索取心钻杆(裸眼内)组合而成[12-13],见表3。施工采用了超前裸眼钻进,全孔的取心钻进孔径统一为Ø98.4 mm,遇复杂地层无法钻进时,通过扩孔来加大孔径并下套管。

表3 夏威夷深孔绳索取心系统

1.4 中国大陆科钻CCSD-1井绳索取心钻进预案

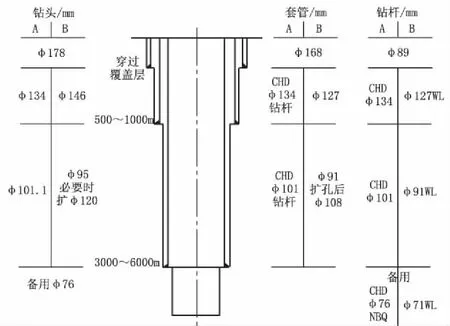

中国大陆科钻CCSD-1井井身结构总体方案设计原则为“少下套管,裸眼终孔”,加之地质情况不明,设计方案有两个体系,即绳索取心体系和提钻取心体系[14]。绳索取心体系井身结构见图2;钻具组合参数见表4。CCSD-1井井身结构设计方案仅给出了套管程序径向级配尺寸,套管的下入深度还需根据具体地层信息确定。A设计使用长年CHD134和CHD101两套钻具,钻杆可做套管使用;如遇复杂情况,CHD76或NBQ钻具可做储备口径。B设计第二层为146 mm口径,下Ø127 mm套管,然后换95 mm口径,用Ø91 mm加重绳索取心钻具钻至终孔;如遇复杂情况,Ø71 mm加重绳索取心钻具做为储备口径。

图2 CCSD-1井绳索取心钻进预案

表4 长年CHD-深孔绳索取心系统

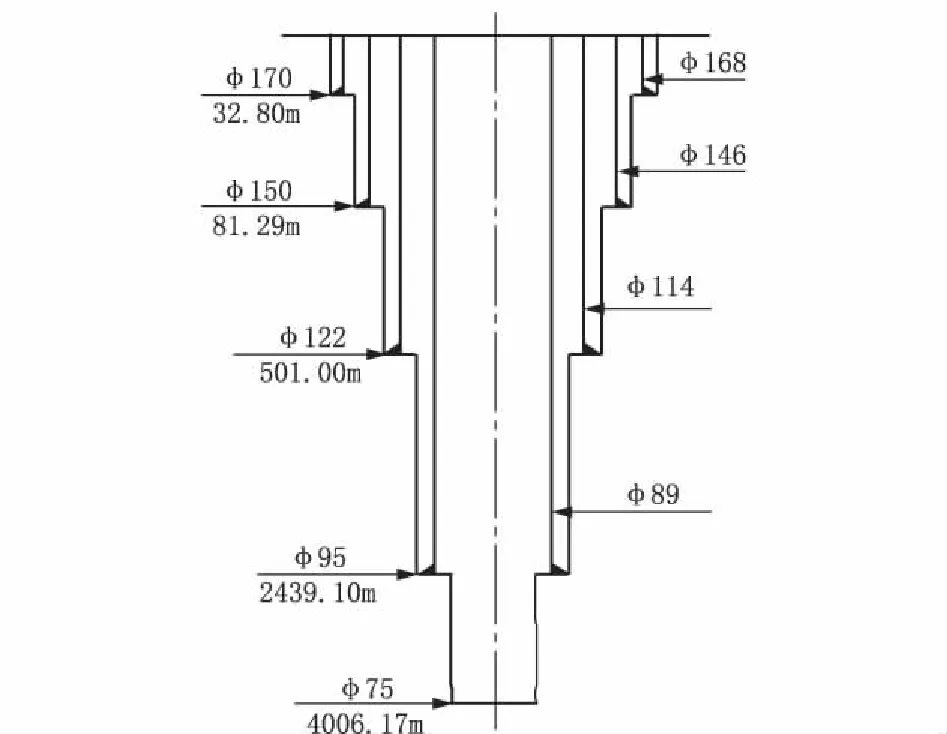

1.5 中国岩金勘查第一深钻

山东莱州西岭金矿区ZK96-5钻孔被誉为“中国岩金第一深钻”,五开完钻、终孔口径75 mm、孔深4006.17 m,最终钻孔结构见图3。其中,在五开钻进至3300~4006.17 m时,由于N规格绳索取心钻杆能力的不足,使用了复合钻杆柱技术,即下部配2800 m的常规N规格(Ø71 mm)绳索取心钻杆,上部采用Ø60 mm特制外丝钻杆[4]。在取心作业时,先提出上部Ø60 mm特制外丝钻杆后,再下入打捞器打捞岩心。复合钻杆柱技术解决了S75绳索钻杆能力不足的缺陷,增加了辅助时间。我国常规绳索取心钻杆常用规格系列见表5。

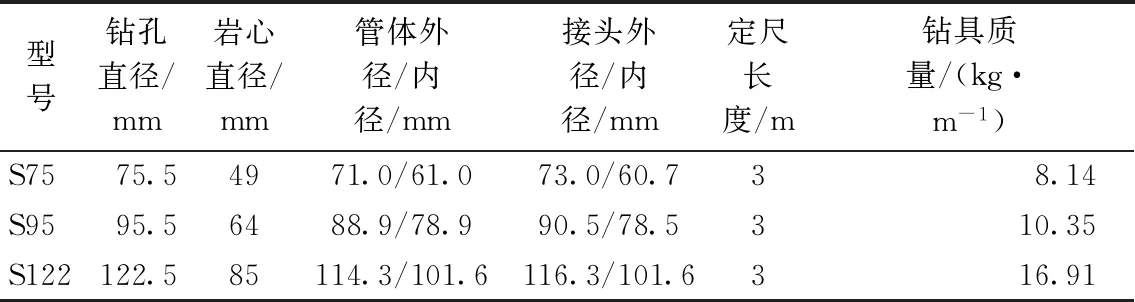

表5 我国常规绳索取心钻杆规格系列

图3“中国岩金第一深钻”ZK96-5孔孔身结构

Fig.3Borehole structure of ZK96-5

综上所述,在采用绳索取心钻进工艺为主体的前提下,德国GewerkschaftWaler AG公司和中国大陆科钻CCSD-1井预案采用了重型绳索取心钻具体系设计思路,2~3开次完钻;夏威夷科钻和岩金勘查第一深钻为复合钻杆柱的设计思路;同时,德国大陆科钻KTB与夏威夷科钻采用超前裸眼钻进。

2 环空水力学计算

2.1 泥浆压力损耗理论

特深孔地质岩心钻探循环系统压力损耗问题相对复杂,由于循环系统管路不规则,加之泥浆的流变特性变化较大,为此在工程上要进行简化计算,即将泥浆看作宾汉流体、钻头外径与裸眼直径相等。根据水力学伯努利方程,可推导出计算压耗的基本公式[15]。

(1)地表管汇压力损耗。

+L3/d34.8+L4/d44.8)

(1)

(2)钻杆柱内压力损耗。

对于层流:

(2)

对于紊流:

(3)

(3)钻头水口压力损耗。

(4)

(4)环空压力损耗。

对于层流:

(5)

对于紊流:

(6)

2.2 钻孔口径优化与套管程序选择

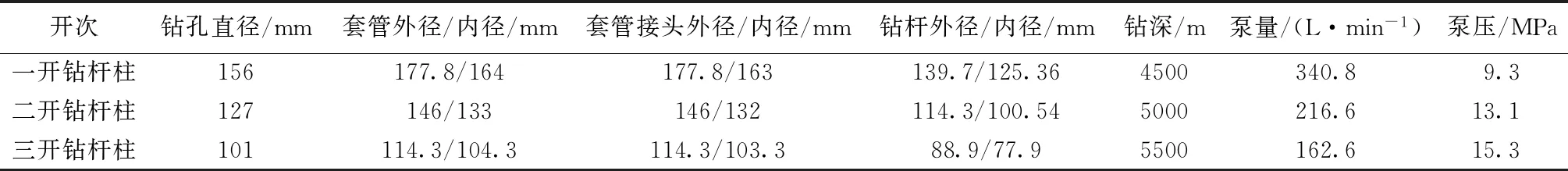

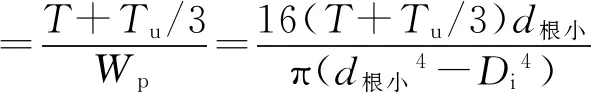

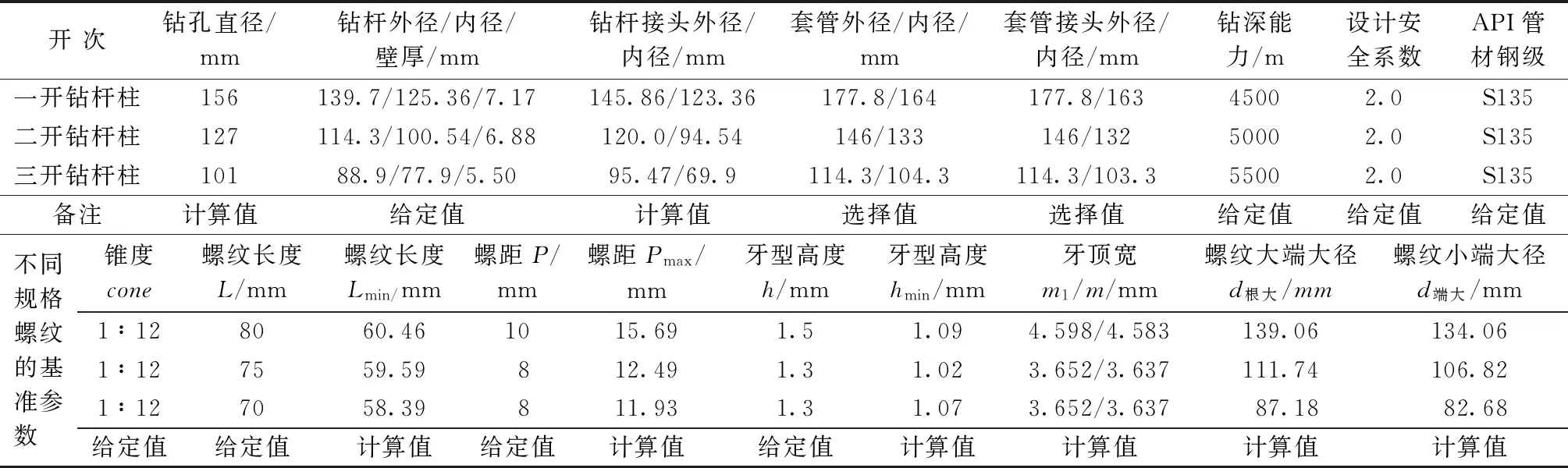

通过计算各开次裸眼钻进时的理论压耗、泵功率及碎岩面积等,确定合理钻头直径,以选用最优套管规格,实现优化现有钻孔口径系列和套管程序等。同时,由于无具体地层信息,套管的下入深度无法确定,但当某一开次无论套管下深多少,由式(6)可知,在保证裸眼流速及塑性粘度一致的前提下,如有套管且间隙合理,其泵功率、循环压降相对基于下一开次裸眼口径计算的结果一定降低,碎岩面积不变,也就是说基于裸眼计算具有其合理性,计算出的泵功率及循环压降为最大值。因此,本文计算是基于裸眼钻进开展的,低(或无)固相泥浆密度1.05 g/cm3,塑性粘度0.001 Pa·s,裸眼环空流速1.5 m/s;一开设计孔深4500 m,二开孔深5000 m,三开孔深5500 m;从钻杆柱刚度、抗腐蚀能力、标准管体规格等方面考虑,钻杆体分别选为:一开Ø139.7/125.36/7.17 mm、二开Ø114.3/100.54/6.88 mm、三开Ø88.9/77.9/5.50 mm(外径OD/内径ID/壁厚S)。

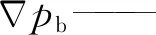

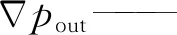

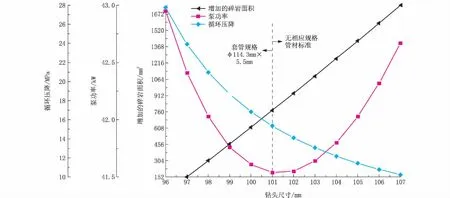

图4~6是不同开次裸眼钻进理论压耗、泵功率、碎岩面积等随钻孔直径变化的趋势图。从图中可知,随着钻孔口径的增大,泥浆循环压降降低、碎岩面积增加,一开钻进的泵功率降低、二开和三开的泵功率先降后升;其中三个开次的泵功率变化在1.5~4.0 kW,影响不大,因此循环压降和碎岩面积成为优选钻孔口径的最重要因素;综合得出一开最优口径为155~156 mm,二开最优口径为126~128 mm,三开最优口径为101 mm;同时,从现行国家及行业标准中的套管规格来看,一开套管规格选用分界口径为154 mm,二开套管规格选用分界口径为124 mm,三开套管规格选用分界口径为101 mm。

图4一开裸眼钻进理论压耗、泵功率等变化趋势

Fig.4Variation trends of theoretical pressure loss and pump power in first open-hole section drilling

图5 二开裸眼钻进理论压耗、泵功率等变化趋势

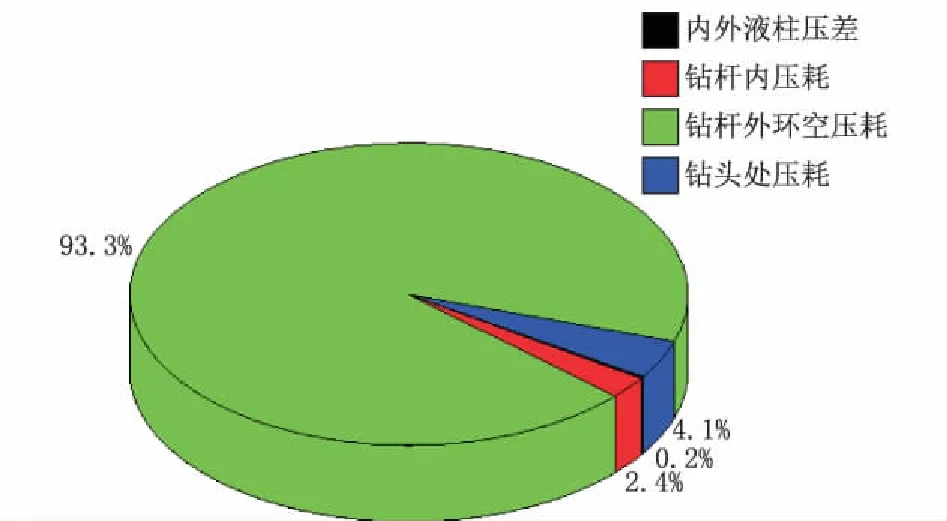

图7是一开裸眼钻进孔内压耗分布图。从图中可知,泥浆压力损耗主要集中在外环空的压力损耗,占总压力损耗的93.3%;地表管线压力损耗可忽略不计;由于碎岩后岩粉和孔壁造浆作用,钻孔外环空与内环空液柱压差占总压力损耗的0.2%。

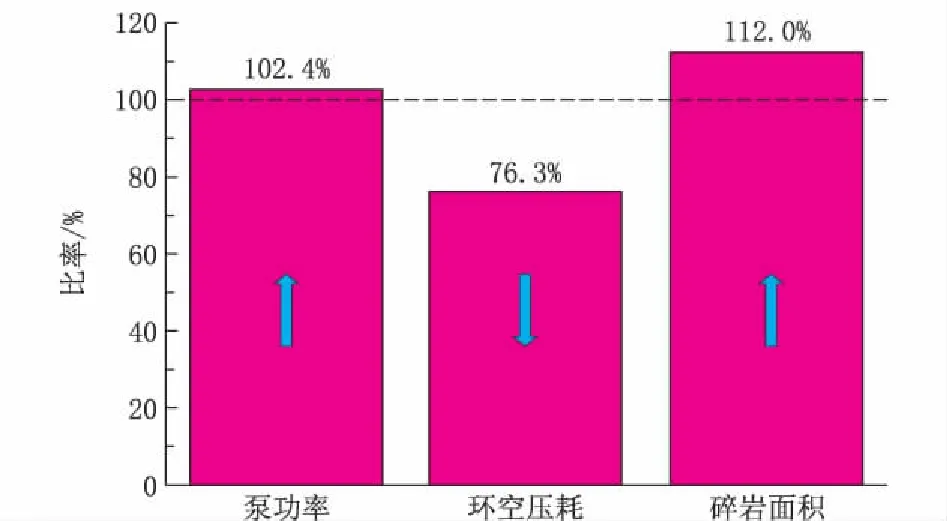

图8是一开裸眼钻进Ø152 mm(现行标准口径)与Ø156 mm(本文一开优选口径)钻孔直径的碎岩面积、压力损失等参数变化比率图。从图中可知,钻孔直径增加后,156 mm钻孔口径的泵功率升高2.4%,环空压耗下降33.7%,碎岩面积增加12%。

综合以上计算与分析,给出了优化后的口径系列和套管程序见表6。

图6三开裸眼钻进理论压耗、泵功率等变化趋势

Fig.6Variation trends of theoretical pressure loss and pump power in third open-hole section drilling

图7 一开裸眼钻进孔内压耗分布图

图8 一开裸眼钻进Ø152 mm与156 mm口径参数变化比率

表6 水力学优化后的钻孔口径和套管程序

3 钻杆等强度设计

本文的钻杆设计准则如下:

(1)钻杆等强度设计,即接头螺纹根部截面屈服强度不小于杆体强度、内外螺纹强度基本一致。

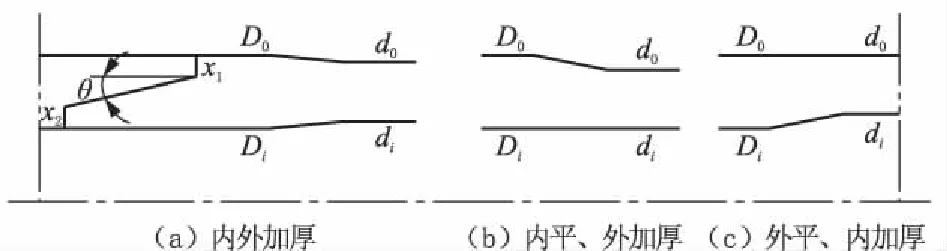

(2)钻杆端部加厚形式包括外平内加厚、内平外加厚及内外加厚形式,加厚形式应综合考虑应用孔深、钻进工艺、内管投放、事故处理、起下钻坐卡及其自动化操作等。

(3)接头与杆体连接形式(螺纹连接、加厚直联、摩擦焊直联)、加厚端尺寸、螺纹等应结合生产制造中设备生产参数综合考虑。

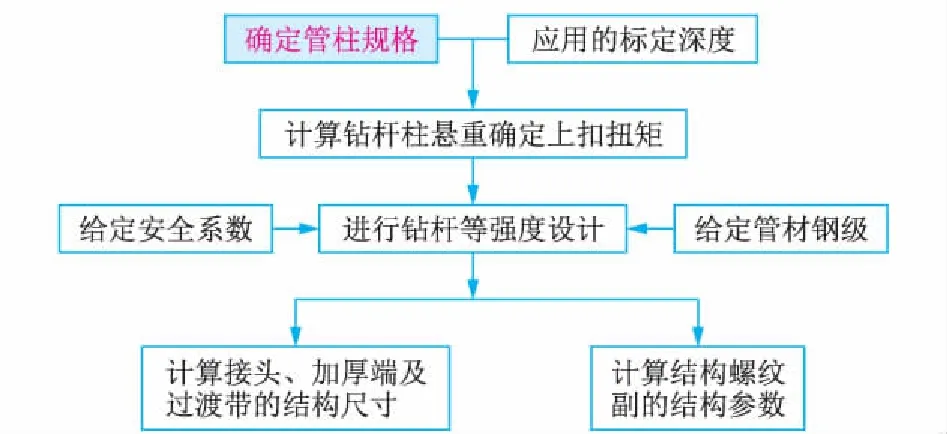

钻杆结构参数计算思路框架见图9。

3.1 钻杆结构尺寸关系

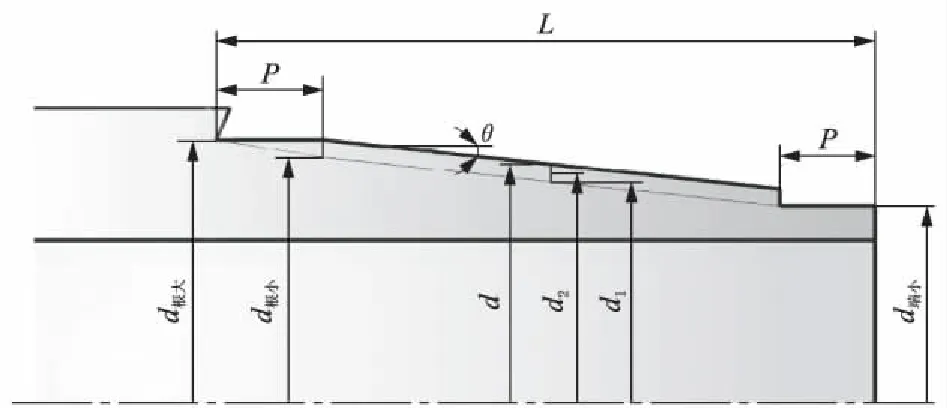

根据图10的钻杆结构关系与等强度设计准则,建立了母接头壁厚≥公接头壁厚、接头壁厚≥杆体壁厚、螺纹小径+2倍牙高=螺纹大径、台肩+螺纹纵向尺寸=接头壁厚的尺寸关系计算模型:

图9 钻杆结构参数计算思路

(7)

式中:S母端——母接头近端部横截面积,mm;S公根——公接头根部横截面积,mm;Do——接头外径,mm;Di——接头内径,mm;do——钻杆体外径,mm;di——钻杆体内径,mm;x1——公螺纹台肩径向宽度,mm;x2——母螺纹根部台肩径向宽度,mm;d根大——公接头螺纹大端大径,mm;d端大——公接头螺纹小端大径,mm;d根小——公接头螺纹大端小径,mm;d端小——公接头螺纹小端小径,mm;L——螺纹长度,mm;P——螺距,mm;Cone——螺纹锥度。

图10 接头及杆体结构示意图

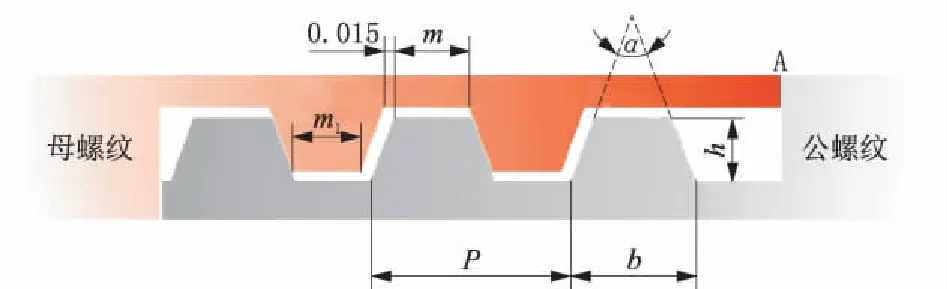

钻杆接头螺纹结构参数如图11、图12所示。图12中:d为螺纹有效平均最大直径,mm;d1为螺纹有效平均最小直径,mm;d2为螺纹有效平均直径,mm。

3.2 钻杆的受力分析

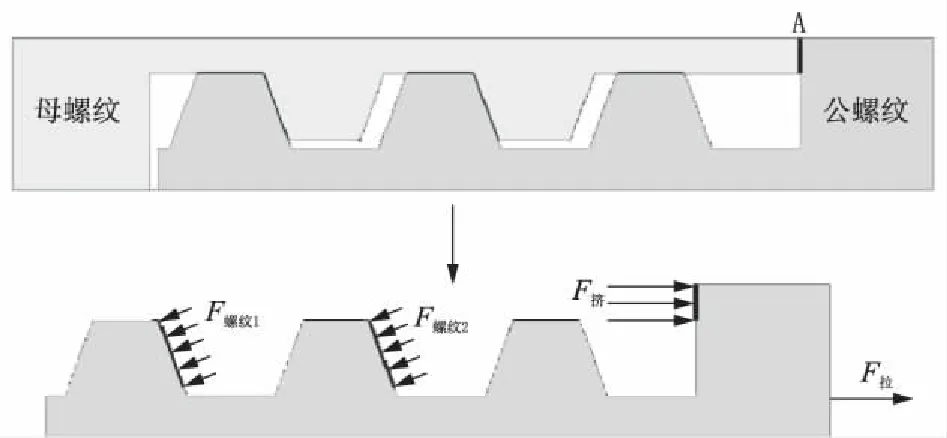

钻进过程中,钻杆柱运动及受力极其复杂,包括自转、涡动、纵向振动、扭转振动、横向振动等[16-20]。以静力学计算为基础,钻杆的抗拉强度构成了其最重要的设计准则。在不考虑动载荷的影响下,钻杆体部分受到自重拉伸与工作扭矩扭转的作用;除此之外,钻杆接头还受到上扣扭矩的影响,同时接头处还存在螺纹连接结构。在进行螺纹末端轴向力的确定时,除考虑自重产生的Fa,还需要考虑上扣扭矩Tu与工作扭矩对螺纹所受轴向力的影响(如图13所示)。

图11 螺纹结构参数示意图

图12 螺纹径向参数示意图

图13 钻杆接头螺纹面及端部受力示意图

(1)钻杆自重产生轴向力为:

Fa=G杆Ka=ρglπ(do2-di2)Ka·106/4

(8)

式中:Fa——自重产生的轴向力,kN;ρ——合金钢密度,g/cm3;l——钻杆柱长度,m;K——浮力系数;a——接头增重系数。

(2)由上扣扭矩Tu产生的接头所受轴向力Fu为[21]:

(9)

其中,预紧应力与破坏应力之比为:

σu/σs=0.35(1+1/Q)

(10)

式中:Fu——上扣扭矩Tu产生的接头所受轴向力,kN;Tu——上扣扭矩,N·m;ψ——螺纹螺旋升角,(°);ρ′——当量摩擦角,ρ′=arctan{μ/cos〔arctan(tanβtanψ)〕},(°);μ——有润滑脂作用下的螺纹动摩擦系数,取值0.1;β——牙型半角,(°);Q——预紧系数,考虑到接头为冲击或动力拧紧,Q取值为2。

综上所述,推导得出由于预紧产生的公螺纹轴向拉力为:

Fu=0.131πσs(d12-Di2)

(11)

式中:Fu——上扣扭矩Tu产生的接头所受轴向力,kN;σs——上钻杆接头材料屈服强度,GPa;

(3)钻进过程中,钻杆接头承受钻头与地层间以及钻杆与井壁(套管)间碎岩、摩擦的反扭T而产生的轴向力为Fb,其中T井壁与T钻头根据钻井实测数据归纳的公式计算。

T=T井壁+T钻头

(12)

T井壁=πdoε1l/1000

(13)

T钻头=πdo2ε2

(14)

由此可推导出反扭T而产生的轴向力为Fb,公式如下:

(15)

式中:T——工作扭矩,N·m;T井壁——井壁对钻杆产生的反扭矩,N·m;T钻头——地层对钻头产生的反扭矩,N·m;Fb——工作扭矩T产生的接头所受轴向力,kN;l——钻孔深度,m;do——钻杆杆体外径,mm;ε1=2.65,ε2=0.011。

3.3 钻杆的强度要求

随着孔深的不断增加,孔口处钻杆所受轴向拉力逐渐增加,得益于上扣扭矩的预紧作用,螺纹牙上的接触压力基本保持不变,扭矩产生的台肩面之间的挤压力逐渐减小[22],当上扣扭矩产生的台肩挤压力为零时,钻杆柱长度达到设计的使用长度,即上扣扭矩产生的螺纹轴向力不小于设计钻杆柱总重力Fa。因此,钻杆接头承受总的轴向力F取Fa与Fb之和。

3.3.1 接头的拉伸与扭转强度

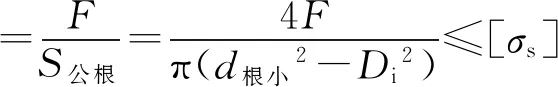

接头除去螺纹部分占用空间外的有效抗拉强度校核公式如下:

(16)

式中:σ拉——钻杆接头螺纹大端根部横截面受到的轴向拉应力,GPa;F——接头所承受的总的轴向拉力,kN;S公根——公接头根部危险断面面积,mm2;[σs]——接头材料的许用拉应力,取0.9σs,GPa。

接头除去螺纹部分占用空间外的有效扭转强度校核公式如下:

(17)

式中:τ扭——钻杆接头受到的切应力,GPa;Wp——扭转截面系数,mm3。

3.3.2 螺纹的剪切强度

假设剪应力平均分布在牙根端面上,由螺纹沿周向悬臂梁根部断面剪切,其剪切强度条件为:

(18)

简化后为:

(19)

式中:Fs——接头螺纹所承受的剪切力,取F,kN;Sr——齿根面积,mm2;ρ——摩擦角,ρ=arctanμ;z——螺纹有效作用牙数,z=L/P-2;b——螺纹牙底宽,mm;[τ]——接头材料的许用剪应力,取0.65σb,GPa。

3.3.3 螺纹的弯曲强度

将螺纹牙展开,在螺纹齿高中点处受到平均分布力FM/z作用下的悬臂梁,其最大弯曲应力为[23]:

(20)

式中:FM——螺纹侧面受到的分布载荷沿轴向的合力,取F,kN;h——螺纹齿高,mm;[σw]——许用弯曲正应力,取σs,GPa。

3.3.4 螺纹的挤压强度

(21)

式中:Fp——接头螺纹所承受的挤压力,取F,kN;[σp]——材料的许用挤压应力,取2σb,GPa;Sp——螺纹承受挤压的面积,mm2。

3.3.5 自锁

ψ=arctan(P/πd2)≤ψv=arctanρ′

(22)

3.4 螺纹参数强度校核

3.4.1 公螺纹大端小径d根小

将式(16)和式(17)分别代入下式可计算出螺纹大端小径d根小的最小值。

(23)

式中:n——设计安全系数。

3.4.2 螺纹长度L

假设接头根部被拉伸破坏时,螺纹牙也被挤压破坏,可进行螺纹长最小值Lmin的计算。即,满足S公根/Sp=[σp]/[σs],可推出:

(24)

式中:R1、R2——螺纹齿顶、齿根的圆角半径,mm;scf——螺纹应力集中因子,可取0.6。

根据螺纹几何关系,可推出:

d+d1=2d根小-Cone(L-2P)+2h

(25)

将式(25)代入式(24),解关于Lmin的一元二次方程,可得到Lmin。

3.4.3 螺纹牙高h

假设接头根部被拉伸破坏时,螺纹牙也被挤压破坏,可进行螺纹牙高最小值hmin的计算,即:

(26)

将式(25)代入式(26),解关于hmin的一元二次方程,可得到hmin。

3.4.4 螺距P

根据式(21)可推导出螺距最大值Pmax,即:

(27)

将式(25)代入式(27),解关于Pmax的一元二次方程,可得到Pmax。

3.4.5 接头外径Do

根据受力满足第四强度理论及式(7),可计算出接头外径Do。

3.5 钻杆结构及螺纹参数计算结果

选用国家和行业标准中的钻杆体规格,并由表6可知各开次设计深度,给定设计安全系数为2.0、选择API标准中S135钢级强度;假定钻杆定尺长度为9 m、接头的增重系数为1.05、泥浆密度1.05 g/cm3,可计算出钻杆柱的悬重及确定其上扣扭矩值。再结合式(7)、(16)~(21)及(23),并考虑钻孔直径与绳索取心工艺需求,可计算出接头外径Do与内径Di以及螺纹大端大径d根大与螺纹小端大径d端大;以及给定的牙型角、螺纹锥度、螺距、螺纹长度、牙高等,根据式(24)~(27)求出Lmin、hmin、Pmax,验证最初给定的L、h、P是否合理,不合理根据计算出的极值重新给定。

综合以上计算,给出了钻孔直径、套管程序、钻杆尺寸和螺纹参数计算结果(见表7)。从表7中可知,与现行标准相比,各开次钻孔直径加大,增加了钻头的碎岩面积,潜在的降低了机械钻速,但环空压耗的下降为孔底动力钻具使用留有压降空间,还可抑制由于高泵压带来的钻孔漏失和孔壁不稳定等问题,同时适当加大的钻杆柱外环空间隙降低了管柱与孔壁的碰撞概率和摩擦阻力;由于设计钻深的加大,从钻杆柱刚度、抗腐蚀能力等方面考虑,参考标准适量增加了杆体的壁厚;依据等强度设计原则,综合考虑环空间隙、螺纹参数、内管打捞投放以及孔口操作等事宜,钻杆接头结构确定为内外加厚形式,适度的外加厚(单边3 mm左右)既有效满足绳索取心钻进工艺需求,还可高效满足起下钻坐卡及其自动化操作,同时在不过多“牺牲”岩心直径的条件下,满足了内管总成的高效投放与打捞;加大了螺纹锥度可有效提高加接单根时螺纹的对中性;通过增加螺纹长度和螺纹扣高,优化设计接头尺寸,使得整体管柱的结构与环空尺寸合理化。

表7 外径/内径计算优化的钻杆结构和套管程序

注:给定值为计算的前提条件值;计算值为按算法计算后的数值;选择值是根据计算值和给定值查询标准后选择的数据。

4 结论

综上研究和分析,可以得到以下几点结论:

(1)5000 m深孔绳索取心钻进应以重型取心钻具体系设计为主导思路,2~3开次完钻或采用超前裸眼钻进方法,必要时可考虑复合钻杆柱组合设计。

(2)通过环空水力学计算,优化了不同开次的钻孔直径,结果显示降低了环空压耗,泵功率变化不大,碎岩面积增大,为孔底动力钻具使用留有压降空间,初步形成了深孔岩心钻探新的钻孔口径系列。

(3)以静力学计算为基础,钻杆轴向力为主的等强度设计构成了最重要的基本准则,在满足绳索取心“满眼”钻进工艺特点的同时,为获得尽量大的岩心及便于薄壁金刚石钻头的使用,钻杆加厚形式为内外镦粗。

(4)适当增加的钻杆体壁厚,增加了钻杆柱刚度、抗腐蚀能力,但减小了岩心直径;需重新设计包括钻杆在内的绳索取心钻进系统。

(5)钻头、内管总成及专用钻铤(或加重钻杆)的尺寸要依据钻杆的设计而定,等强度设计方法使钻杆柱重力与接头尺寸之间的关系达到最佳化。

(6)钻杆采用直联结构,与摩擦焊相比,可保证钻杆的尺寸公差(壁厚、同轴度、直线度),会显著减少钻杆柱的振动;与螺纹连接相比,减小了螺纹处薄弱点数量,增加了孔内作业的安全性和可靠性,但钻杆矫直需要增加工序。

(7)后续设计中还可增加螺纹防磨和密封及接头耐磨带技术,采用技术可靠并且经济的制造方法。

(8)计算中给出了不同开次钻进时所需的泵量与泵压,可为后续泥浆泵设计与优选提供技术参考。

致谢:在特深孔地质岩心钻探钻孔口径及管柱规格的论证过程中,得到了中国地质调查局王达教授级高工和张伟教授级高工、中国地质调查局勘探技术研究所张金昌教授级高工和刘凡柏教授级高工、中国地质调查局探矿工程研究所陶士先教授级高工、中煤科工集团西安研究院有限公司石智军研究员、中国地质大学(北京)刘宝林教授和王成彪教授、中国地质装备集团有限公司刘跃进教授级高工和朱江龙教授级高工、山东省地质矿产勘查开发局第三地质大队陈师逊教授级高工、无锡钻探工具厂有限公司彭莉总工、金石钻探(唐山)股份有限公司田波董事长等专家和学者的帮助,在此表示衷心的感谢!