变速箱用通气塞安装工装的设计

杨田福,李建宏

(陕西法士特集团汽车传动工程研究院,陕西 西安 710119)

前言

变速箱工作过程中,由于势能损耗,将部分机械能转化为热能,变速箱内温度会有一个逐渐升高的过程,在这个过程中,变速箱内的空气因受热膨胀,与外界环境形成气压差,如果气压差过大时,会使箱体内密封零件在高速运转过程中加速磨损;通气塞作为汽车变速箱内部环境与外界环境联通的关键零部件,其作用为:一是平衡变速箱内的压力与外界气压;二是阻挡外界大气中的尘埃和水分,避免过多的灰尘水汽进入箱内;三是使箱体内部的油雾尽可能少的排出变速箱外,减少变速箱内润滑油的损失,并防止过多油雾污染外界环境。总的来说,通气塞具有通气、防尘、防漏油的作用,是变速箱上必不可少的零部件之一。

1 技术背景

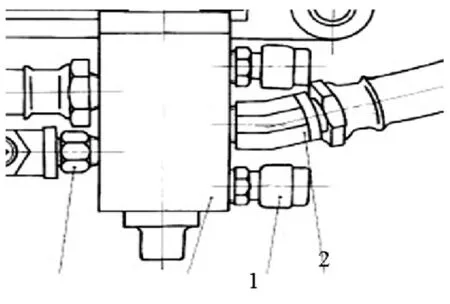

此次主要针对变速箱操纵装置双H阀用的通气塞安装工具进行设计,我公司通气塞在双H 阀上的安装空间较小,安装时,工具容易与中间的管路干涉,不易操作,容易造成零件损坏,结构如下图所示:

图1 通气塞安装位置示意图

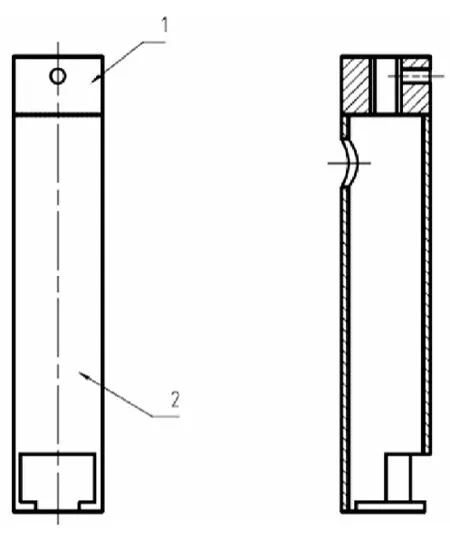

零件1 为通气塞,零件2 为管路,安装距离仅为2-3mm;通气塞1 结构如图2 所示,由上部的塞帽与下部的塞体组成,塞帽为非金属件,塞体为金属件。

图2 通气塞示意图

目前我公司安装该处通气塞的方法有两种:(1)使用通气塞扳手安装通气塞;(2)使用通气塞套筒安装通气塞。

第一种方法,由于安装距离有限,特制扳手使用1mm厚的钢板制作,且受力点也不宜过宽,容易与管路干涉,使用过程中,易发生变形,用力稍大就会导致扳手直接报废,同时,由于其结构特性,无法保证通气塞的拧紧力矩。

第二种方法,工装为一种特制套筒,其工作原理为:将特制套筒套在通气塞塞帽的凹槽内进行安装,但通气塞塞帽内部为非金属件,且由于通气塞的功能,导致塞帽与塞体无刚性连接,无法承受力矩,使用该工装安装时,容易导致通气塞报废。

基于通气塞是我公司变速器不可缺少的部件,以及传统安装方法无法达到我们预期的效果从而引发的一系列质量问题,我们尝试设计新的工装来安装通气塞,使其既能增加工装刚性,提高工装寿命,又能进行定扭工作,使其符合工艺要求,进而确保保障零件质量。

2 技术难点

工装设计初期,设计小组从零件受力情况、工装使用寿命、工艺要求等方面进行分析,得出以下三方面问题:

2.1 通气塞安装时受力位置

通气塞安装时受力位置目前主要为通气塞塞帽和塞体。尽管理论上可以通过通气塞塞帽来实现对通气塞的安装要求,但实际安装过程中却暴露了很多问题,例如,安装时用力会导致塞帽松动造成零件报废,工装与零件干涉的问题等等。因此只能通过通气塞塞体作为受力位置进行安装。

2.2 工装的使用寿命

为防止零件损坏,常用第一种方法:通气塞扳手对其进行安装,其缺点:一是无法保证零件拧紧力矩的要求,二是由于通气塞扳手较薄,受力后易变形,故其使用寿命不长,从而增加了公司成本,且无法保证产品质量。

2.3 工艺要求的拧紧力矩

目前的两种安装方法均无法保证拧紧力矩9-12N.m,通常都是由工人自己掌握,无法确保零件的安装质量。

3 解决方案

通过对以上问题的分析和讨论,新设计通气塞安装工具由两部分组成:1/8 内四方套头1 和套筒2 焊接而成。附图为新型通气塞安装工具的结构及工作示意图。

图3 通气塞安装工装结构示意图

(1)利用通气塞金属塞体作为受力点,同时使用高强度棒料整体加工,增加其受力点强度,防止其受力变形,延长了工装的使用寿命,且通气塞在安装过程中,由于受力位置为金属塞体,塞帽与塞体之间无损坏,保证了零件质量。

(2)为实现与定扭扳手组合,实现定扭功能,在结构上,采用1/8 内四方头结构的模块与工装本体焊接而成,方便于定扭工具对接,从而达到了安装时拧紧通气塞和检测时检测通气塞拧紧力矩的目的。

(3)由于两通气塞中间的管路材质较硬,不易弯折,新工装套筒使用90mm 的长度,以此来避开管路干涉区域;除此之外,一侧有个φ10mm 的通孔,可以使用φ≤10mm 钢管进行安装和拆卸,方便更换相应的零件。

4 结论

本工装结构简单,操作方便,使用寿命较长,可实现定扭的功能,避免了通气塞在安装过程中的损坏,成功实现了零件质量过程控制的可监控性,从而提高了产品质量。