准时制生产(JIT)在焦炭检验管理中的应用

左守宽

摘要:运用准时制生产方式,统一协调生产、检验、化验、检斤等系统的衔接与配合,对焦炭检验方案及流程进行优化与设计,建立拉式系统作业流,保持作业流的刚性与柔性,建立焦炭检验准时制生产作业体系。

Abstract: This paper uses the just-in-time production method to unify the coordination and cooperation of production, inspection, testing and inspection systems, optimizes and designs the coke inspection program and process, establishes the pull system operation flow, maintains the rigidity and flexibility of the working flow, and establishes a production system for the production of coke inspections on time.

关键词:焦炭检验;准时制生产(JIT);净工作时间;方案

Key words: coke test;just-in-time production (JIT);net working time;scheme

中图分类号:TF526+.1 文献标识码:A 文章编号:1006-4311(2019)23-0033-02

0 引言

河钢宣钢公司炼铁所需焦炭,一部分为自产焦炭,不足部分靠外购焦炭补充,目前共涉及自产冶金焦、外购冶金焦、自产小焦及焦粉、回装外购冶金焦、回装自产落地焦、高炉槽下冶金焦等多种物料,其检验工作具体包括采样、制样、物机性能试验、化验、数据统计与报出等。随着高炉大型化生产组织模式和成本日核算的推进,要求当日所有焦炭的数量、质量等数据必须实时报出。由于检验物料品种和项目多,采样地点分散,涉及厂际间的样品处理与流转、数据传递与统计,环节多、耗时长,大幅延长了检验时间和流程,数据当日实时报出存在较大困难。

1 对策及实施方案

1.1 准时制生产(JIT)内涵

准时制生产(JIT)是指一种重复生产运作系统,系统中物料的移动和服务的提供均按准确的时间来安排,所有的资源恰好在需要的时间提供,刚好符合时间进度安排。JIT系统涉及生产计划与控制,强调按照平衡生产能力装载进行稳定、水平的混合式日进度安排,建立拉式系统作业流,作业需求沿系统工序的顺序反向流动,工作准时转移到下道工序,避免各工序的工作积累或延迟,采取迅速、持续、标准化的工作方式,以最佳的资源利用方式,缩短生产过程以获得更大的产出,最终目标是获得一个平衡、平滑的作业流,主要用于高度协调、重复性的制造业或服务业的精益生产系统。

自产焦炭检验及报出系统以每日各炼焦系统和班次为检验单元,包括采样、制样、送样、试验、化验、数据收集、统计与报出等工作,属于重复性生产运作系统,各工序间既相互衔接与制约,又存在交叉作业,需要按准确时间安排合理的作业顺序和作业方式,按准确时间完成各工序的工作内容与信息传递,同时保证检验工作质量,最终实现当日自产焦炭的实时检验与报出。外购焦炭以每个供户火车运输每钩为检验批,以卸车开始时间为准安排准时制作業。

1.2 实施方案

为实现焦炭检验每日实时报出,经充分调研,统一协调生产、检验、化验、检斤等系统的衔接与配合,按照准时制生产理念,对自产焦炭、外购焦炭、转储物料等检验工作采取优化措施:

1.2.1 采样技术方案

焦炭采样就是从大量焦炭中采取具有代表性的一部分焦炭的过程,是采、制、化三环节中的基础和前提。按照GB/T1997-2008《焦炭试样的采取和制备》的技术要求,以提高检验及报出速度、保证工作质量为目标,对包括冶金焦、小焦、焦粉等在内的采样技术方案进行了优化设计(表1)。

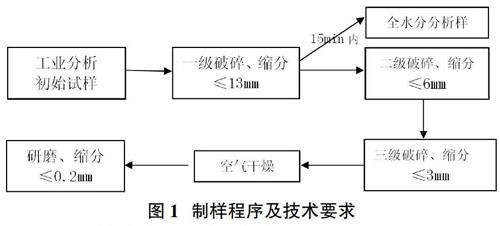

1.2.2 制样方案

焦炭制样采取人工制备方法,包括全水分样、工业分析样的制备。制样是通过对试样进行破碎、混合、缩分及干燥,使试样达到试验要求状态的过程。制样过程的关键是破碎和缩分,缩分是制样误差的主要来源。为减小制样过程中的缩分误差、人员误差和水分损失,制定统一的人工制样操作程序和技术要求。

1.2.3 检验流程及准时制安排

检验总体流程包括的环节多、过程长,涉及多个工序和部门,是实现系统平衡、实现准时制检验的关键。按照河钢宣钢生产系统和产销一体化系统日结算要求,通过优化细化流程,科学计算和确定节拍时间,合理安排各工序的作业顺序和作业方式,按准确时间完成各工序的工作内容与信息传递,限定流程中各环节的时间节点,提高样品流转、检验和数据信息传递速度,同時尽量减少取样工作对皮带运焦作业率的影响,使采样、制样、送样、试验、化验、数据传递及统计报出等各环节之间达到时间最佳化,最终实现当日自产焦炭的实时检验与报出。

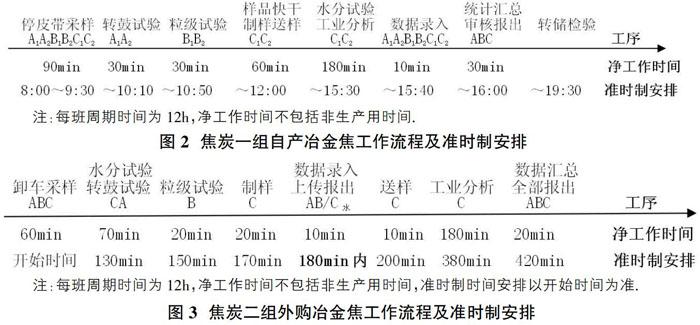

工作流程及准时制安排:焦炭检验一组负责1#/2#、3#/4#焦炉自产焦炭检验,焦炭检验二组负责5#/6#焦炉自产焦炭和外购焦炭检验;工业分析统一送样到煤焦化验室化验。焦炭检验一组以1#/2#、3#/4#焦炉自产单元白班检验为主流程,焦炭检验二组以外购冶金焦1个批次检验为例,以A代表机械强度,B代表粒级,C代表全水分和工业分析,具体进行JIT安排,详见图2、图3。其他物料包括转储、联查、抽查、复采复验、小焦和焦粉等利用主流程外时间进行检验,当班完成工作任务和数据录入,上传ERP系统实现数据共享。焦炭检验二组5#/6#焦炉自产单元焦炭检验、两组夜班焦炭检验依照1#/2#、3#/4#焦炉自产单元流程及时间节点完成检验工作任务。

1.2.4 人员与组织

①科学安排每班作业顺序和作业时间,合理调整人员的合作与分工,明确职责,充分发挥人力资源的工作效率。

②遵循员工如资产的原则,有针对性地开展精益生产集中培训和检验专题培训,使职工达到多工序熟练作业、准时作业的素质要求,提高系统平衡作业的柔性。

③由管理人员分工负责组织实施和协调检验过程、数据传递过程,保证采样、制样、试验、化验等各环节准时制安排的贯彻落实。

1.2.5 计划与控制

制定稳定、平衡的检验进度安排,保持日常检验样品数量、项目和频次的相对固定,保证系统稳定性;建立拉式系统作业流,沿系统工序的顺序反向流动,上道工序通过回应下道工序向前推进,工作准时转移到下道工序,保持作业流协调一致,避免各工序的工作积累或延迟。

①统一检验主体,转变数据报出模式。所有检验数据均以技术中心结果为准报出,焦化厂、炼铁厂负责过程监督和数据抽查,全面实现工序间第三方检验,保证数出一门。②规范数据报出方式,所有数据每班通过ERP系统上传共享,报表每日由技术中心统计汇总后报出。③细化流程,准时管理,限定各环节时间结点,减少样品流转环节和流转时间,使取样、制樣、试验、送样及化验、数据传递、统计报出等各环节之间达到流程最佳,时间最短,保证各环节衔接紧密,运行顺畅,并使之定量化、制度化、程序化,确保当班、当天所有质量数据及时、准确报出。④根据焦炭生产连续性的特点,建立全过程监控及考核机制。制定与相关单位间的异常情况通报与沟通制度,制定应急处置预案;对人为因素造成的检验数据迟报、误报等按事故追究相关人员责任。

2 实施效果

焦炭检验准时制作业自运行以来,系统运行顺畅,责任清晰,快速高效,取得了良好的效果:

①在保证工作质量的同时,大大缩短了检验数据报出时间,实现了自产焦炭当日质量数据的实时确报出,解决了长期以来的检验时间滞后问题。②实现了外购焦炭检验数据的限时报出,保证了快速卸车和焦炭上槽直供的生产需求。③实现了工序间第三方检验的管理目标,提高了检验的及时性和准确性,增强了对炼焦、炼铁生产的指导、监督与服务作用,满足了河钢宣钢高炉大型化生产物流组织模式和工序成本日核算的要求。

参考文献:

[1]汪星明,施礼明,编著.现代生产管理[M].中国人民大学出版社, 1995.

[2]GB1997-1989,焦炭试样的采取和制备[S].

[3]刘辉.基于资本视角思考的准时化生产增值的奥秘——以丰田汽车公司为案例[J].价值工程,2012,31(18):131-132.