基于Workbench的深海钻机收放机构有限元分析

曾钦 严灿 毕仁贵

摘 要:以深海钻机收放机构为研究对象,建立收放机构SolidWorks模型并简化,利用Workbench对收放机构进行有限元分析。通过对收放机构整体结构以及收放液压缸、支撑底座及各铰接点的连接销轴等关键零部件在最大工作载荷工况下的应力应变云图进行分析,验证了各零件强度、刚度符合实际使用需求,为深海钻机收放机构的设计提供了理论基础。

关键词:深海钻机;收放机构;有限元分析;应力应变

中图分类号:U674.38文献标识码:A

doi:10.14031/j.cnki.njwx.2019.08.017

Abstract: A launch and recovery mechanism of a deep-sea drilling was chosen as the study object, and builds and simplifies the model of launch and recovery mechanism using SolidWorks. Finite element analysis of launch and recovery mechanism is carried out by using Workbench. By analyzing the stress-strain nephogram of the whole structure of the launch and recovery mechanism and the key components such as the hydraulic cylinder, the support base and the connecting pin axle of each hinge point under the maximum working load, The results show that the strength and stiffness of each component meet the actual application requirements, which provides a theoretical basis for the design of the launch and recovery mechanism of deep-sea drilling.

Keywords: deep-sea drilling;launch and recovery mechanism;finite element analysis;stress-strain

0 引言

深海钻机是开展海洋地质调查及海洋环境科学研究、进行海底资源勘探所必须的技术装备[1-3]。深海钻机收放机构作为深海钻机作业平台最重要的安全配套装备,其主要作用是将深海钻机由母船甲板下放至海底指定钻探位置,待作业完成或受其他环境因素导致意外情况出现时,再由海洋绞车将钻机从海底回收至母船甲板中央,受限于钻机母船甲板作业空间局促、能源补给困难、维修环境不便及海洋环境复杂等问题,对钻机收放机构作业过程的安全可靠要求极高[4-5]。深海钻机收放机构主要由固定在母船甲板上的支撑底座、支撑钻机的钻机托架及带动钻机翻转的收放液压缸等部分构成。其中三个零件及他们之间的铰接点为主要的受力机构和承载点,我们采用有限元分析来研究其结构的可靠性、促进其结构的优化设计。

本文以深海钻机收放机构为分析对象,通过建立收放机构SolidWorks三维模型,利用Workbench对收放机构进行有限元分析,得出收放机构整体结构强度、刚度及各关键零部件和铰接点受力情况等数据,并对得出的曲线进行分析。

1 收放机构整体分析

收放机构整体结构较为复杂,如图1所示。为了符合实际工作受载情况,将深海钻机与收放机构整体通过三维建模能力更强的Solidworks建模,并导入ANSYS/Workbench进行分析。建模中对主要受力部件变形和应力分布影响较小的孔、螺栓、过渡圆角等特征进行简化,并将钻机托架等效为一个整体结构进行建模。

钻机从海底回收至母船甲板平面的过程中受到海浪影响较大,当受到波浪冲击达到波高2.5 m,且周期为2.8 s左右时,收放机构受到波浪影响产生的升沉加速度值最大,最大值为az=2.6728cos(2.244t),式中t为波浪周期,且钻机在刚开始回收即回收角θ为0°时液压缸的受力和各零件的铰接点受力达到收放过程中的最大值[6]。我们将分析该回收瞬间钻机收放机构的受力情况。

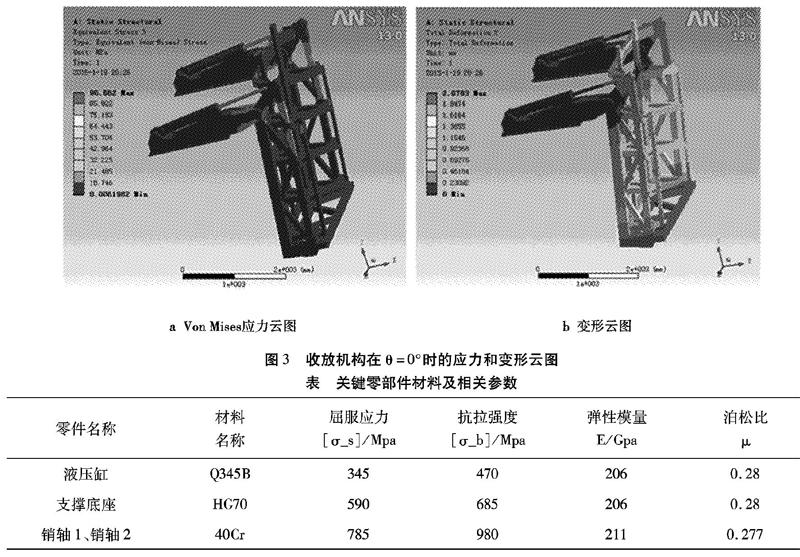

建立该瞬间的收放机构三维模型,并将其导入到ANSYS/Workbench中,如图2所示。设置其材料属性为钢,然后对各部件细节进行处理,采用ALL DOF将支撑底座底面进行固定,以模拟钻机托架固定在母船甲板的情况,对各构件添加本身的重力加速度和由此刻波浪引起的垂直方向的升沉加速度值,然后对该时刻的模型进行静力学仿真,得到如图3所示θ=0°时的Von Mises应力云图和变形云图。

由图3可知,深海钻机收放机构在回收角为0°的工况位置时,最大应力值σmax=96.562 MPa。而收放机构主要为焊接高强度钢板HG70材料,其许用应力[σ]=590 MPa,远大于整体结构在该时刻受到的最大应力值,因此收放机构整体结构符合设计要求;收放机构最大变形量为2.0783 mm,位置位于托架底端,主要原因是钻机本身质量较大,钻机与托架底端直接接触,而在实际收放作业中在托架底端和托架与母船船身接触的位置安裝有缓冲垫,用以缓冲在收放过程中的冲击力,可以有效降低整体的变形量。

2 收放机构关键零件的分析

收放机构在上述回收钻机的瞬间其液压缸、托架与液压缸和底座角接触销轴、底座与液压缸接触销轴为最主要的受力机构和承载点。在回收角度为0°,也就是钻机刚刚通过托架回收时刻各机构和铰接点受力最大。其中,液压缸受力最大值为196.46 kN,其中X轴方向的分力为193.55 kN,Y轴方向的分力为36.65 kN;支撑底座的受力主要是来自两铰接点的拉力F1和F2,最大拉力F1=196.46 kN,其中X方向的分力为193.55 kN,Y方向分力为36.65 kN,F2=226.56 kN,X方向的分力为193.62 kN,Y方向分力为119.09 kN,在这两铰接点采用销轴1和销轴2连接,如图2所示。各零部件的材料和相关参数如下表所示,对各关键零部件进行有限元分析,得到图4~7所示的应力应变图。