无油润滑空气压缩机故障分析及处理

刘 鹃,何 忠

(1.广西科技大学鹿山学院,广西 柳州 545000;2.柳州市城中区工商业联合会 广西 柳州545001)

0 引言

某公司生产的LW-42/8型无油润滑空气压缩机具有运转可靠、节能的特点。为了达到节能的目的,这一系列压缩机采用部分顶开吸气阀来调节气量,负荷控制逻辑次序是先同时顶开一二级轴侧吸气阀,再顶开一二级盖侧吸气阀,实现0%、50%、100%的气量调节[1]。但在气量调节时主电机电流会产生波动,特别是在50%负荷时,主电机超电流跳闸。为使机组正常运行,不得不放弃了50%气量调节。本文从机组结构以及动力计算等方面进行分析,确定故障原因,寻求解决方案。

1 原因分析

1.1 结构

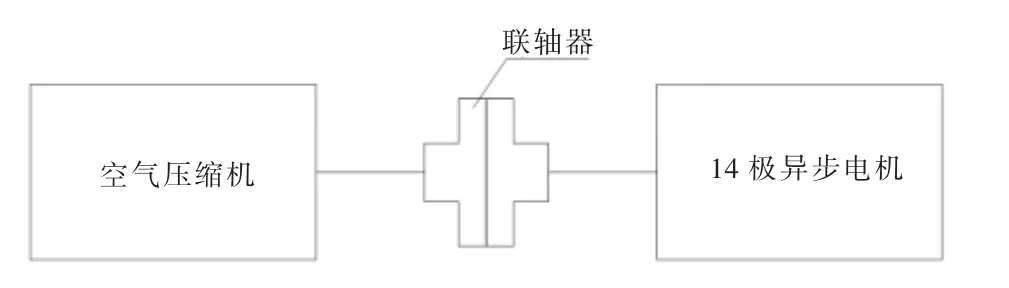

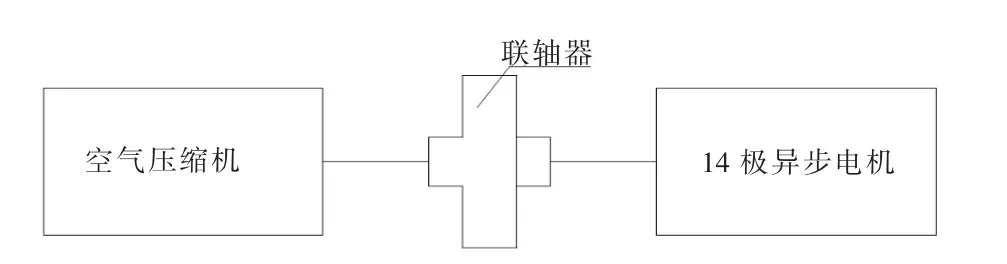

LW-40/8型无油润滑空气压缩机型式为L型、二级压缩、往复活塞式、气缸无油润滑,电机为14极异步电机,额定功率250 kW,转速422 r/min,电压380 V,主机与电机刚性直联,压缩机结构如图1所示。

图1 压缩机结构示意图

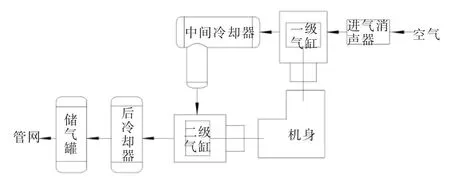

气体简易流程为:空气→进气消声器→一级气缸→中间冷却器→二级气缸→后冷却器→储气罐→管网,如图2所示。

图2 气体简易流程图

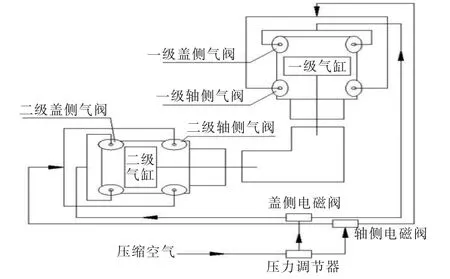

气量调节系统图如图3所示,气量调节过程如下:当系统压力大于1.05倍排气压力时,轴侧电磁阀通电打开,一二级轴侧吸气阀停止进气,此时为50%气量调节;假如系统压力继续上升,大于1.1倍排气压力时,盖侧电磁阀通电打开,顶开一二级盖侧吸气阀,停止进气,此时为100%气量调节;同样地,当系统压力小于0.95倍排气压力时,轴侧电磁阀通电关闭,一二级轴侧吸气阀打开,持续进气,此时为50%气量调节;假如系统压力继续下降,小于0.9倍排气压力时,盖侧电磁阀通电关闭,一二级盖侧吸气阀打开,持续进气,此时为100%气量调节。系统就是在0.9~1.1倍排气压力的状态下循环,保持节能运行。

图3 气量调节系统图

1.2 动力计算及确定飞轮矩

飞轮是在旋转运动中用于储存旋转动能的一种机械装置,是一个沿着固定轴旋转的轮子或圆盘,飞轮矩就是所储存的旋转动能。飞轮倾向于抵抗转速的改变,当动力源对旋转轴作用有一个变动的力矩时,或是应用在间歇性负载时,飞轮可以减小转速的波动,使旋转运动更加平顺。

经动力计算[1],机组要求飞轮矩GD2≥ 440 kg·m2(旋转不均匀度δ约为1/100),压缩机机组的飞轮矩由电机飞轮矩与主机飞轮矩两部分组成,电机厂提供的配套电机的转动惯量为J≈50 kg·m2,则主电机飞轮矩GD2=4J≈200 kg·m2,由于联轴器的直径较小(直径约为φ300),因此压缩机飞轮矩可忽略不计,实际飞轮矩只有200 kg·m2,比机组要求的440 kg·m2少了 240 kg·m2。

1.3 故障原因

压缩机若以电动机驱动,压缩机的切向力图即表示作用在电动机轴上的旋转阻力矩的变化,气量调节时压缩机会产生振动,由于气量突然变化,电机由匀速运行突然提速或降速,破坏了平稳运行的状态,速度变化使电流产生波动甚至超负荷(如速度变化太大),在50%气量调节时,转速瞬时变化最大,因此50%气量调节时电流最大。而飞轮作为一个储能的装置,在速度变化时释放能量,起到了缓冲速度变化、保持机组平稳的作用。机组的飞轮矩不够,则旋转阻力矩变化过大,会引起电动机中的电流波动和供电网中的电压波动[1],从而破坏了电网和电动机的正常运行。

经分析认为,造成压缩机气量调节时主电机电流产生波动甚至超负荷跳闸故障的主要原因是机组的飞轮矩不够。压缩机机组的飞轮矩由电机飞轮矩与主机飞轮矩两部分组成,本机中主电机的飞轮矩仅为200 kg·m2,而压缩机的飞轮矩又很小,整个机组的实际飞轮矩远达不到预期要求的440 kg·m2。

往复压缩机飞轮矩与转速及旋转不均匀度的关系为

一方面,飞轮矩与转速n的平方成反比,由于压缩机转速较低(422 r/min),转速低,对飞轮矩要求就大。另一方面,飞轮矩与转子旋转不均匀度δ成反比,传动方式为刚性联轴器或悬臂电机时允许的旋转不均匀度δ≤1/100。飞轮矩不够造成机器的旋转不均匀度δ增大(经计算旋转不均匀度δ约为1/45),在运动部件上产生的附加动载荷,引起电机电流脉动。

而半负荷工况(50%气量调节)时转速瞬时变化最大,需要的能量最大,对压缩机机组的飞轮矩要求最高,因此在半负荷调节时会出现主电机超电流跳闸。

2 解决办法

根据以上分析计算,机组飞轮矩不够,是造成压缩机气量调节时主电机电流产生波动故障的主要原因。解决故障最简单的办法是通过修改负荷控制逻辑将一、二级顶开吸气阀的次序改为一、二级同时顶开一个轴侧和一个盖侧,经过试验,速度变化较同时顶开一、二级轴侧吸气阀小,飞轮矩较原设计减少,50%气量调节时电机不超负荷,但电机电流波动还是很大[2]。因此,要从根本上解决压缩机气量调节时主电机电流产生波动的问题,必须增加压缩机的飞轮矩。下面结合工程实际提供三种处理方案。

(1)方案一:设计新飞轮

本机为刚性直联,原联轴器的飞轮矩很小,可忽略不计,而机组现缺少的飞轮矩为240 kg·m2,为满足机组所需飞轮矩,现设计大飞轮作为新联轴器(外圆直径约为φ900),使新联轴器的飞轮矩满足机组所缺少的飞轮矩240 kg·m2。如图4所示。此方案可作为出厂机型的改造方案。

图4 设计大飞轮作为联轴器

工程上应用如图5所示。

图5 设计大飞轮作为联轴器的机型

(2)方案二:使用同步电机

如图6所示,该公司该系列压缩机的另一机型,采用14极同步电机驱动LW-42/8型无油润滑空气压缩机,连接方式为转子悬挂。同样也进行气量调节,但没有出现此问题,按电机厂提供的数据,所用同步电机飞轮矩为400 kg·m2,基本满足机组所需飞轮矩。此方案的缺点是相对异步电机来说,同步电机价格较高。目前已较少采用。

图6 同步电机驱动压缩机示意图

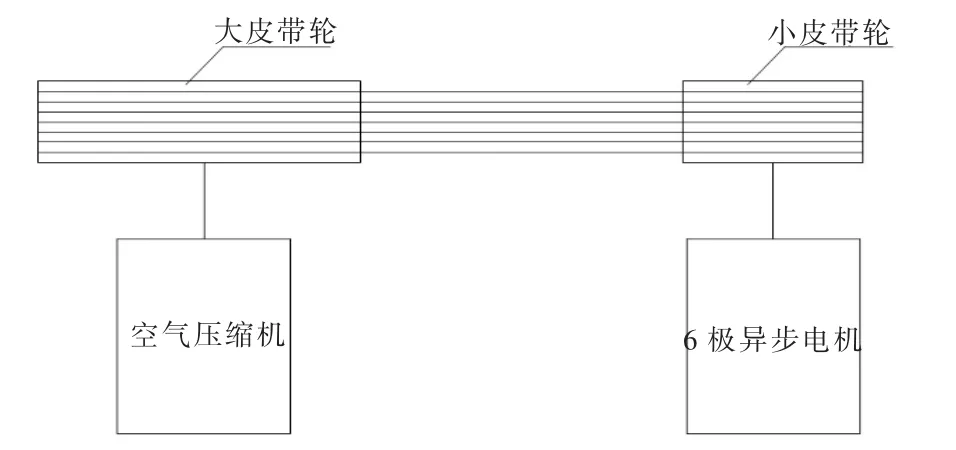

(3)方案三:更换电机,采用皮带传动

如图7所示,改用6极异步电机,额定功率250 kW,转速985 r/min,电压380 V,主机与电机通过皮带传动联接。皮带传动时允许的旋转不均匀度δ为1/30 ~ 1/40,则机组要求飞轮矩 GD2≥ 200 kg·m2。

首先是按所需的飞轮矩(GD2≥ 200 kg·m2)进行大皮带轮的初步设计,大皮带轮兼做飞轮,选取尽可能大的皮带轮直径(外圆直径约为φ900),保证飞轮矩满足机组要求即可。然后通过设计合适的带轮副使主机转速降到422 r/min。此方案较前述方案一、二更优化,电机价格最低,从而降低整机成本。在工程上得到推广。

图7 大皮带轮兼做飞轮

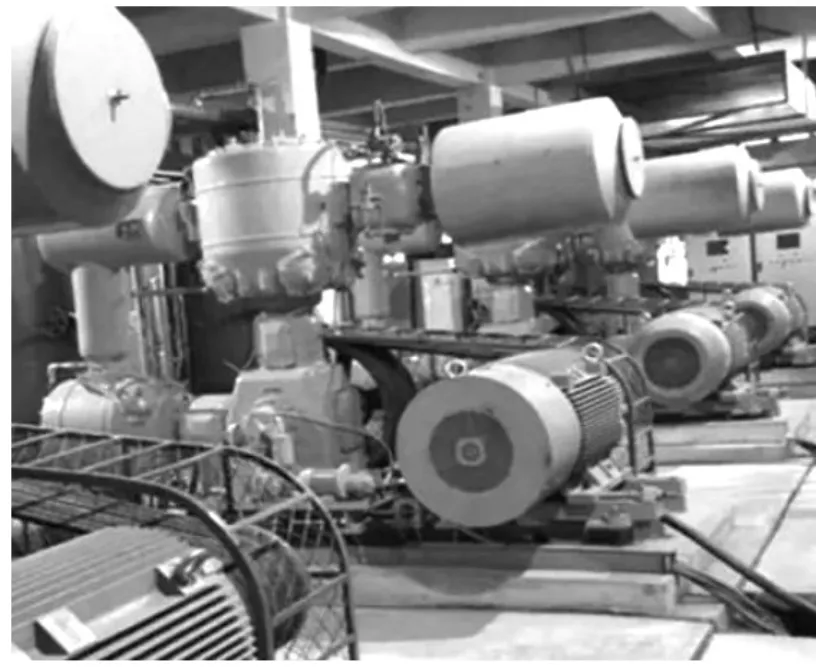

工程上应用如图8所示。

图8 大皮带轮兼做飞轮的机型

3 结束语

上述三个方案都在工程上实践过,机组所需飞轮矩都能满足,都可以从根本上解决气量调节时主电机电流会产生波动的问题,机器性能得到保证,达到预期效果,成功实现0%、50%、100%的气量调节,机器运行情况良好,用户十分满意,证实以上故障分析是正确的,处理方法是行之有效的。

综合比较三个方案,单从现有机型的改造来说,方案一改造成本最低,用户只需更换新设计的联轴器,压缩机就可以实现可靠的气量调节。如果是新设计的机器,则方案三成本最低,更值得推广,该公司在新生产的类似机型中,均采用方案三来设计传动方式,在保证机组可靠性的基础上,降低了成本,提高了产品的竞争力。