发动机缸体顶面渣孔分析与改进措施

何宗南,曾华宾,唐丽巧,魏五洲

(柳州五菱柳机动力有限公司,广西 柳州545005)

0 前言

缸体作为发动机3C件(China Compulsory Certification即强制性认证产品)之一,其铸造生产是一个工艺复杂,生产环节多的过程,B15缸体(牌号为HT250合金铸铁)作为汽油发动机缸体是我公司生产的主要产品,属于薄壁、复杂、高强度的箱体式铸件。铸件毛坯重约42 kg,最大外形尺寸为358 mm×250 mm×360 mm,最小壁厚3.5 mm。笔者公司发动机缸体缺陷区域主要位于顶面,且多数是在客户加工完才显现,处于皮下,比例较高,客户对此严重抱怨。

我司发动机缸体的主要造型及熔炼设备如下:

1)造型设备:采用意大利SAVELLI公司双面压实静压水平有箱造型线,一型四件,相互交错布置,采用湿型黏土砂造型,砂芯采用覆膜砂热芯盒制作。

2)熔炼设备:熔炼设备为4台6 t中频感应电炉,熔炼一炉铁液时间约为60 min,一炉铁液分包出水,每包约1 600 kg,浇注采用保温浇注,浇注一箱铸件时间约为10 s~13 s,浇注温度为1 410~1 440℃,采用包内孕育和随流孕育。

我司发动机缸体的浇注系统设计思路如下:采用两级直浇道、横浇道,第二级直浇道、横浇道、内浇道在缸筒芯、端面芯、油道芯上形成,缸筒芯直浇道开始处放置过滤网,内浇道设置在缸筒芯底部,两侧各有一处由端面芯形成的浇口,浇注系统为底注式,为半封闭半开放式。

针对发动机缸体在集中区域出现的缺陷,本文通过对铸件缺陷描点、分布区域特征分类,采用显微观察定性,电镜能谱定量分析确认缺陷类型,分析缺陷产生机理及影响因素,通过提升铁液纯净度,优化溢流冒口设计,改善浇注系统等措施,有效地降低缸体顶面缺陷率,为分析、降低缸体集中区域缺陷提供了解决思路。

1 缺陷分析

1.1 缺陷情况简介

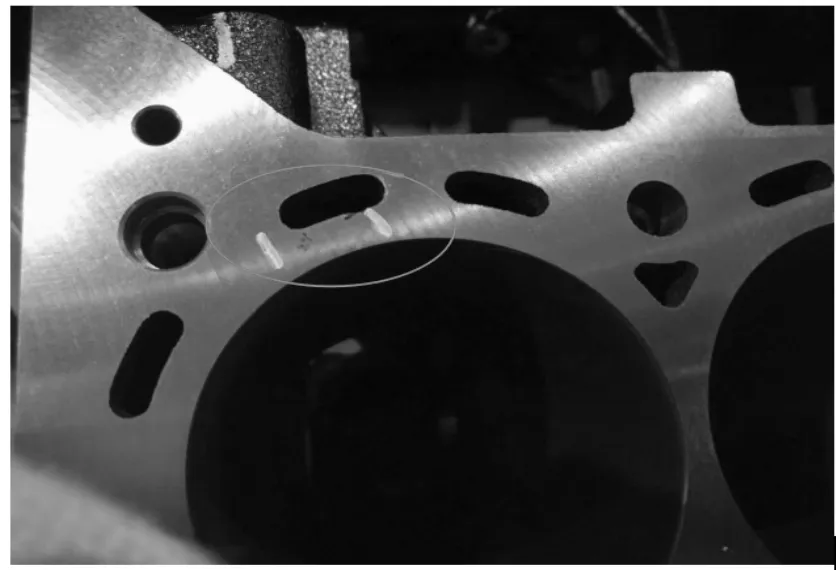

客户要求缸体铸件表面及客户机加工后要求不能有砂孔、渣孔、气孔等铸造缺陷,但缸体铸造缺陷类型较多,如砂孔、气孔、冷隔、砂芯断等,有时候铸造缺陷的出现在表皮,但有时候也会隐藏在皮下,在客户机加工完后才显现[1-2],如我公司生产的缸体顶面渣孔缺陷就属于这种情况,该区域缺陷很少出现的铸件表面,在客户端加工后,缺陷开始显现,如下图1所示,顶面渣孔缺陷率高达5.31%,占总料废的比重为71%,为主要分布区域,实物缺陷如图1所示。

图1 典型顶面渣孔缺陷

1.2 缺陷位置分布分析

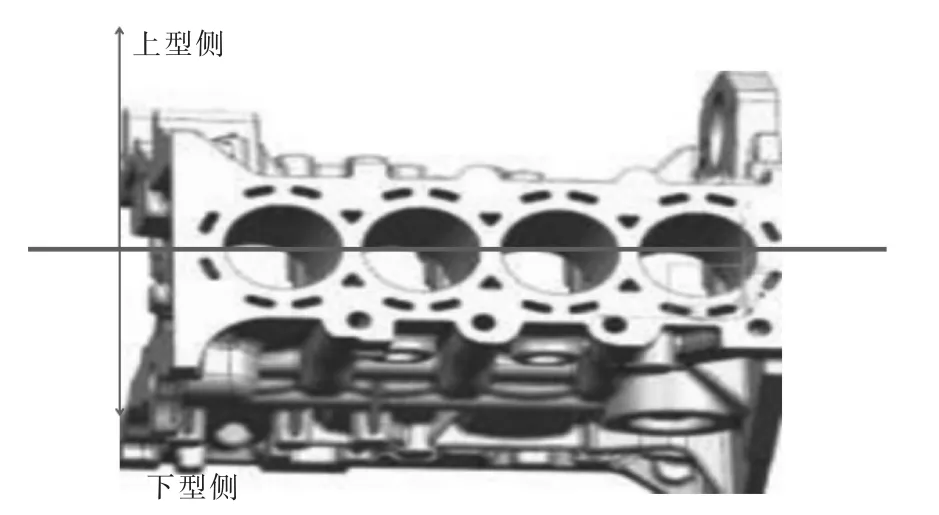

顶面渣孔缺陷,大部分处于铸件工艺结构分型面的上型侧,铸件分型示意图如图2所示,通过对顶面缺陷数分布具体位置进行坐标对应,结果如图3所示(将铸件顶面区域实行网格划分,d1~d6表示划分的网格代号;并将每一件故障件缺陷位置与网格对应,统计各个网格中缺陷数量,网格中标示的数字代表该区域发生的缺陷样本数,数字越大,表示该区域发生缺陷越集中),缺陷分布在分型面以上,主要处于缸孔的上方、水道芯脚位置附近。

图2 铸件分型示意图

图3 顶面缺陷分布缺陷数

1.3 缺陷显微、能谱分析

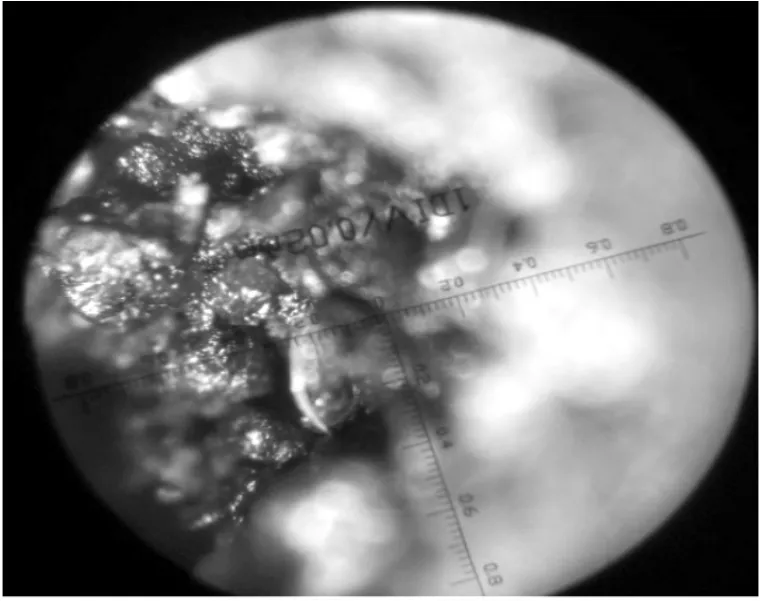

(1)显微分析:取典型顶面缺陷样件,使用德国徕卡倒置金相显微镜,型号为DMI3000M观察,形貌如下图4所示,缺陷位置下凹,局部孔洞位置较光滑,其连接区域无明显规则、深度较浅,孔洞内有光泽和色彩,有类似渣孔特征,从显微特征分析,基本确定其为渣孔。

图4 典型缺陷显微镜100倍形貌

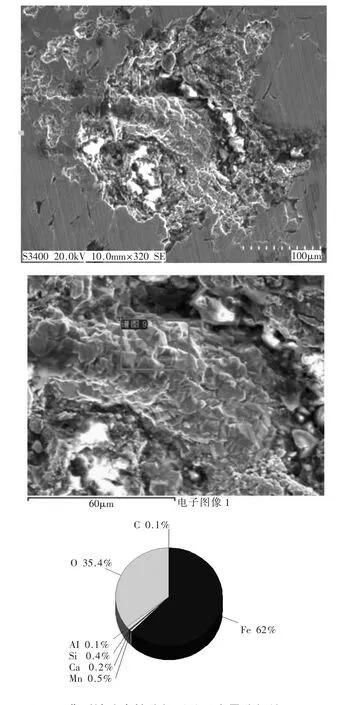

(2)电镜、能谱分析(如图 5):使用 JSM-5610LV扫描电镜和EDAX能谱仪分析发现缺陷区域缺陷特征:内壁明显氧化,局部深凹、光滑,其他区域较粗糙、不规则、较浅,有类似渣粒的残留物质,分析其主要元素为 O、Al、Si、Mn、Ca,并且其中 O 元素含量很高,说明该缺陷中含有氧化夹杂物。

图5 典型缺陷电镜分析形貌及定量分析结果1

通过对缺陷样块宏观表面、显微镜微观观察,电镜、能谱分析缺陷组分,确认了缺陷类型为渣孔。

2 缺陷产生原因分析及对策

2.1 渣孔缺陷成因分析

渣孔缺陷属于夹杂类缺陷,而夹杂类缺陷来源大致可分为内生夹杂物和外来夹杂物。铁液中本身含有的熔渣等夹杂属于外来夹杂物,而孕育或浇注时生产的氧化夹杂物属于内生夹杂物[3]。

2.2 铁液的纯净度

(1)熔炼除渣:铁液熔炼完成后,要在中频炉中撒除渣剂进行炉内扒渣,一般进行2次左右扒渣,若渣过多,则需增加扒渣次数,需保证在出铁液前炉内液面干净,扒渣后要升温静置。

(2)铁液中转扒渣:笔者公司使用1.6 t茶壶包从中频炉转运铁液至保温浇注炉,每炉铁液分4次转运,每次转运时,需撒除渣剂进行二次除渣,保证铁液的纯净度,中转茶壶包需要定期清理包壁残渣,减少转运过程将残渣带入铁液中。

2.3 顶面溢流设计

顶面的溢流冒口设计较小,冒口与本体搭接较低,且冒口上未设置通气孔,导致排渣溢渣能力较弱、排气效果较差。

2.4 浇注系统

该铸件采用底注式浇注系统,第一级直浇道截面相对较小,第一级横浇道相对比较封闭,铁液不能快速充满,铁液在第一横浇道会产生涡流及高速紊流区,易引起渣,砂和氧化夹杂物的聚集,内浇口比较开放,弱化对铁液的挡渣能力,当铁液紊流程度增加时,铁液中的夹渣上浮的阻力增大[3],细小的渣粒或者夹杂物随铁液进入型腔,滞留在铸件的上型顶面区域,从而导致渣孔集中出现,造成加工废品。

3 改进措施及效果

3.1 改善铁液纯净度

(1)明确铁液熔炼完后静置升温温度及静置时间要求

升温要求为1 520~1 530℃后断电静置处理,让细小的熔渣能够与铁液分析并上浮,静置时间要求为大于10 min,除掉浮出的细渣。此外,规定熔炼完调整成分时加入预处理剂、增碳剂、合金以及生铁和废钢等材料时,同样需要升温至1 520~1 530℃后断电静置处理,静置超过10 min后方可出铁水。

(2)增加保温浇注炉除渣

保温浇注炉每次进水后或者停线超过30 min不浇注时,需要将塞杆及进出水口铁液表面的浮渣清除干净;浇注过程中不允许清理出水槽浮渣,若需清理,必须停止浇注,待清理干净后再恢复浇注。

每班开始浇注前将水槽和浮子表面的渣清除干净,每一个月进行一次炉内除渣,将保温炉内部的渣清除干净。

3.2 优化顶面溢流冒口设计

(1)增加顶面溢流冒口与本体的搭接高度,如图6所示,则铁液中渣、夹杂溢流通道增加,使其更易排出至溢流冒口,减少残留在本体的概率。

图6 顶面冒口搭接形状、高度变化图

(2)在冒口上设计通气孔、并扎穿,使其与大气相通,增加排气、排渣虹吸力;加大冒口体积,增加溢渣能力,并加宽冒口与本体的连接宽度,如图7所示。

图7 增大冒口体积及加宽冒口与本体的连接宽度

3.3 改善浇注系统

在铸造工艺设计上,一个好的浇注系统,浇注比较顺畅、补缩设计合理,金属液充型平稳、无明显飞溅、紊流,挡渣、阻渣效果好,铁液的氧化和卷气少,现用浇注系统采用封闭式,但一级阻流较小,内浇口过于封闭,充型能力及排渣溢渣能力不足,铁液中的渣不能及时有效的排除,形成渣气孔。

(1)直浇道

增加一级直浇道直径,增大其阻流截面积,阻流截面积加大50 mm2,并加装固定铣浇口杯装置,使其与一级直浇道搭接稳定,并确保一级直浇道阻流截面积一致性较好;在直浇道末端增大直浇道窝,这样可以将铁液下落时产生的部分动能转化,当铁液进入横浇道时就比较平稳,减轻对底部的冲刷,也缩短了横浇道的紊流区,有利于阻渣、减少卷气、氧化夹杂的产生。

(2)横浇道

横浇道又被称之为阻渣道,是浇注系统的主要挡渣、阻渣浇道,在横浇道的末端加大集渣包,可以使铁液流速下降,使小密度的细渣上升并留在集渣包内;同时增加一级横浇道截面积(加大40 mm2),使阻流浇注单元及时建立充型压力头,保证充型能力。

(3)内浇道

内浇道的设计需注意铁液进入型腔有无喷射,飞溅和紊流现象,保证铁液快速充型、便于排气和除渣[3],从内浇道的设计上考虑,内浇道不宜过大,尤其不能过后,尽量考虑往偏薄方向设计,这样可以提高横浇道的阻渣效果,降低型腔进入初期渣概率,因此,通过减薄内浇口,微调内浇口截面积(内浇口减小30 mm2),提高内浇口浮渣/挡渣能力。

图8 改善后的浇注系统示意图

3.4 改进效果

通过改善铁液纯净度、优化顶面溢流冒口设计,改善浇注系统(如图8),提高了铁液的纯净度,浇注系统的改善,改变了型腔内铁液的流场及温度场分布,适当提高直浇道、横浇道的铁水进入量,将内浇道减薄、截面积减少,铁液对于型腔的冲刷小,充型平稳,减少了浇注过程中产生的二次渣,通过增加充型能力,提高了排渣、溢渣能力,将渣溢出至溢流通道,而溢流冒口的增大、搭接口加深、加宽,也增加了溢渣排气的能力,减少渣、氧化夹杂物在顶面的聚集,从而可以有效的降低渣孔的产生。

改善后,加工验证8600件,总料废率为2.3%,其中顶面渣孔缺陷比例由改进前的5.31%下降至0.52%,下降幅度达到90%,有相当明显的效果,后续加工持续稳定在这个料废水平,满足了客户的要求,极大地提升了质量水平,也产生了巨大的经济效益,赢得了客户的信赖。

4 结论

综上所述,通过改善铁液纯净度,优化顶面溢流冒口设计,改善浇注系统中的阻流单元截面积,使其充型更加平稳、在浇注初期能够快速建立压头,有效地提升了排渣溢渣能力,可以明显降低顶面的渣孔,满足客户的要求,并稳定在可控水平,提升了产品的品质,为公司带来了巨大的经济效益,实践证明,浇注系统及溢流方式的设计,必须根据产品的实际情况进行优化调整,使其与产线设备状态,产品结构特征等符合,才能达到较高的良品率,做到质量水平的稳定。