超高烧结压力对低含量、细粒度PCBN使用性能的影响*

穆龙阁, 高会强, 王永峰, 王志起, 李鹤南, 雷来贵, 吴武山, 许本超, 2

(1. 郑州磨料磨具磨削研究所有限公司, 郑州450001) (2. 超硬材料磨具国家重点实验室, 郑州 450001)

立方氮化硼的硬度、耐磨性、导热性仅次于金刚石,化学惰性优于金刚石,在高温下不易受铁、钴、镍等金属侵蚀,因此是加工黑色金属最理想的材料[1]。

由于PCBN刀片在黑色金属零件的加工中,具有高硬度、高耐磨性、高红硬性、化学惰性和极高的耐用度(其耐用度为硬质合金刀片的10倍以上,陶瓷刀片的5倍以上),而且加工后的工件具有良好的尺寸精度、粗糙度,可以实现以车代磨,因此大量用于自动机床、数控机床以及自动生产线上[2]。据国内外市场分析,PCBN刀片占整个刀片市场的8%以上,并以每年10%以上的速度递增。国际市场的需求量约每年70亿美元,其中中国市场大约4亿美元。虽然我国研究与制造PCBN材料已有40余年,但基础关键技术研究及原材料制备工艺落后,高性能PCBN复合片仍然有80%左右要从日本住友电工、瑞典山高、英国元素六等公司进口,因此,相关研究在我国有很大的进步空间。

用来加工淬火钢的低含量PCBN刀具,加工过程中容易出现崩口、破损现象,制成的刀具耐用度低,加工线速度、吃刀深度、走刀量都较低,严重影响了淬火钢的加工质量和加工效率。常规生产此类PCBN的烧结压力基本在6 GPa以下,严重影响PCBN复合片的性能。本试验采用桂冶重工铰链式六面顶压机,优化叶蜡石块制成工艺、组装块结构,提高PCBN烧结压力,以研究不同梯度烧结压力(5.66~7.56 GPa)对低含量PCBN复合片性能的影响。

1 试验

1.1 试验材料

试验材料为CBN微粉(粒度尺寸<1 μm,纯度为99.9%),金属、陶瓷结合剂(粒度尺寸<1 μm)。CBN微粉和结合剂的质量分数各占50%进行配料,均匀混料后,和硬质合金一起装填到难熔杯中,液压机冷压之后,和其他组装件一起组合成组装块。

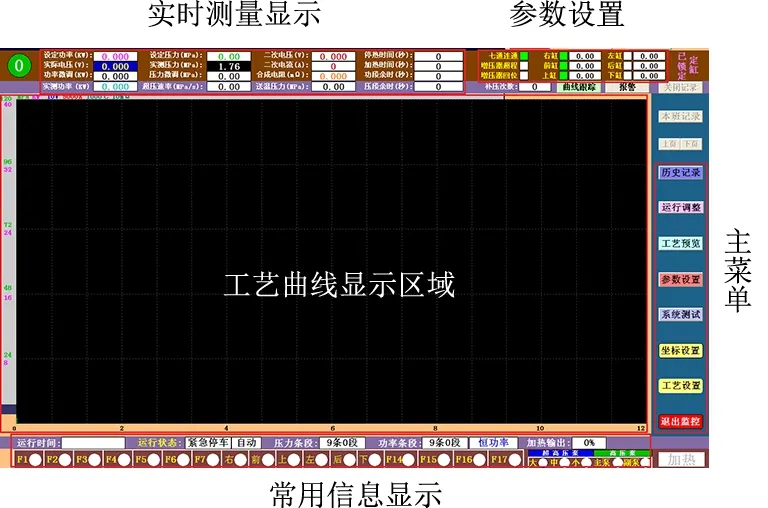

六面顶压机采用高精度控温控压系统,压力控制精度0.01 MPa,电压控制精度0.001 V,功率控制精度0.001 kW。系统主界面主要分4个区域:实时测量显示区域可显示系统设置参数和实时压力、电压、二次电压、二次电流、电阻、功率等参数;主菜单区域可以查询历史记录、工艺曲线编制、参数设置;常用信息显示区域可显示运行时间、运行状态、阀体工作状态等;工艺曲线显示区域可显示设定的工艺曲线和实时采集曲线(电压、电流、电阻、功率、压力)。通过这套系统,能够精准控制PCBN的烧结工艺。

图1 高精度控温控压系统主界面

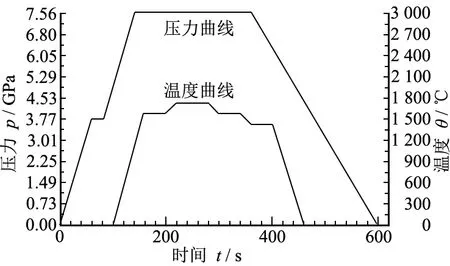

试验中,用粉末冶金技术在高温高压下合成PCBN复合片。高压腔压力分6个梯度,分别为5.66 GPa、6.04 GPa、6.42 GPa、6.80 GPa、7.18 GPa、7.56 GPa,不同的试验条件下只调整最高压力值,升压段和降压段由高精度控温控压系统自动生成,温度范围1 550~1 650 ℃,合成时间600 s,7.56 GPa压力的合成工艺如图2所示。

图2 7.56 GP压力下PCBN的合成工艺

采用缸径650 mm的六面顶压机,大垫块、小垫块、钢环、硬质合金顶锤经过特殊计算设计,以保证6个顶锤的对中度,降低锤耗,也降低超高压泵的连续工作时间,提高整机的安全性并延长使用寿命。

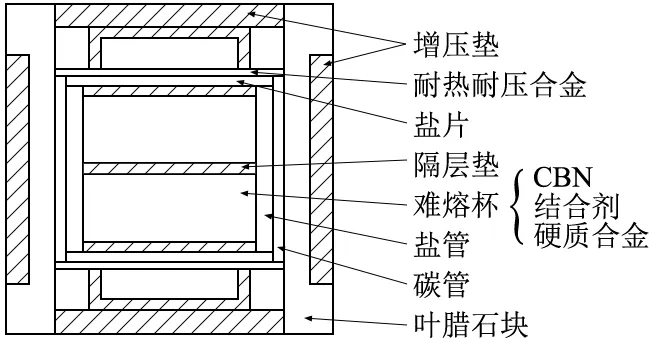

叶蜡石块6个面采用增压垫,当6个活塞同步前进时,6个顶锤压缩中心的叶蜡石组装块形成溢流楔形飞边而自行密封,使高压腔中产生超高压力p。超高压力p可按下式计算:

(1)

式中:F为压机单缸压力,S为高压腔横切面积,η为压机压力的有效利用率。根据图3的组装结构[3],组装块的6个面各有一片增压垫,η取经验值60%。

图3 PCBN组装图

1.2测试

(1)用自定义的快速磨耗比检测方法测量样品的体积磨耗比;(2)用美国司诺超声扫描显微镜sonoscan-D9600检测样品平整度和内部缺陷;(3)用美国FEI INSPECT S50扫描电镜分析样品的微观结构;(4)样品做成成品刀具CCMT120404与住友电工BNX20、元素六DCC500刀具在数控车床LGMazak-QTN200ⅡMSL上进行车削试验对比,用日本基恩士超景深三维数码显微镜KEYENCE VHX-2000检测刀尖磨损情况。

2 试验结果与讨论

2.1 体积磨耗比

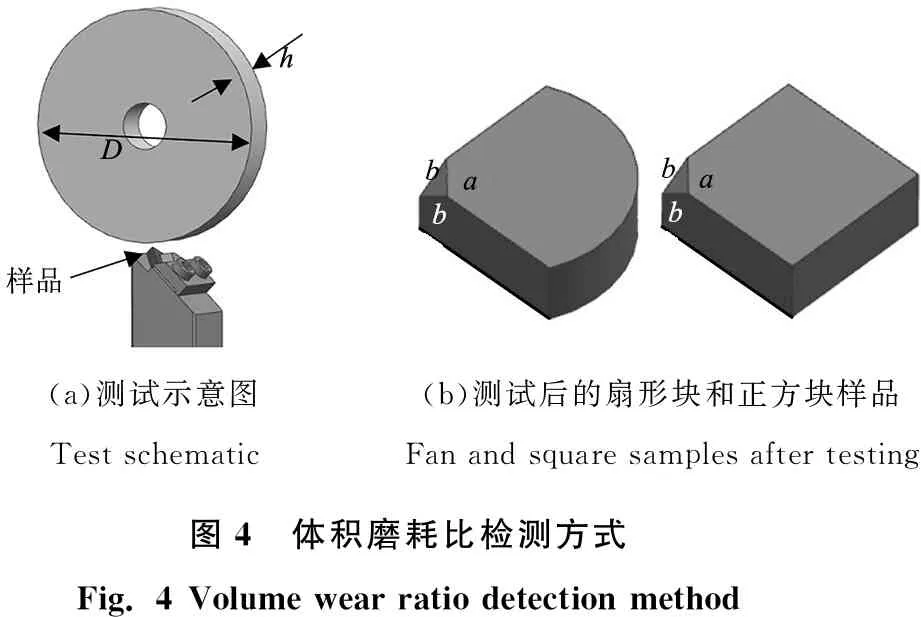

传统磨耗比检测是质量磨耗比,检测过程耗时、费力,对检测环境和检测仪器要求较高,在实际生产中难以快速响应。体积磨耗比检测法对检测环境和检测设备要求不高,过程简便、快速,不需要感量为0.001 mg的电子天平,也不必对测试样品进行消磁,以及严格的清洗与干燥,从而大大缩短了检测时间,减少了测量误差。检测方式如图4所示。

(a)测试示意图Test schematic(b)测试后的扇形块和正方块样品Fan and square samples after testing图4 体积磨耗比检测方式Fig. 4 Volume wear ratio detection method

图4a为测试示意图,砂轮为标准测磨耗比用碳化硅砂轮,直角扇形或正方块样品以角向上空间45°装夹在工装上,砂轮的初始直径D1,磨损后直径D2;图4b为测试后的试块,可以视为长方体一个角被空间45°斜切,a、b为试块被砂轮磨削后的三角形的边长。用工具显微镜测量a和b的长度,用下式计算体积磨耗比Q:

(2)

Q值大磨耗比高,Q值小磨耗比低。

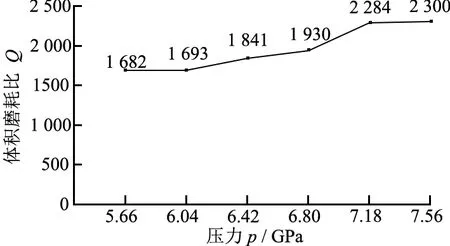

图5是不同压力下所制样品的体积磨耗比检测结果。从图5中可以看出:压力提高,样品体积磨耗比随之提高;7.18 GPa和7.56 GPa压力下样品的体积磨耗比相当,较5.66 GPa下的提高约35%,这充分证明提高烧结压力能够提高PCBN的耐磨性。

图5 不同压力下样品体积磨耗比检测结果

2.2超声扫描显微镜检测

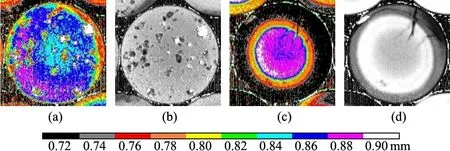

PCBN复合片使用时需采用激光或电火花线切割加工成相应形状、尺寸的刀尖,为了保证刀尖的品质良好,要求CBN层厚度均匀,无分层、裂纹。超声扫描显微镜在断层扫描模式下能够同时无损检测出同一片样品的CBN层厚度和内部缺陷,具有典型缺陷产品的超声扫描结果如图6所示,其中,厚度检测结果以彩色图像显示,结合对照图判断厚度;内部缺陷以黑白图像显示。图6a和图6c为彩色图像,根据下方彩色尺度条判断CBN层厚度分布。图6a样品厚度0.76~0.88 mm,且0.86 mm厚度分布区域较多;图6c样品厚度0.72~0.88 mm,中间厚四周薄,且变形量较大。图6b、图6d黑白图像中的黑灰阴影,分别显示典型的分层和裂纹特征。

(a)平整度(b)内部分层 (c)平整度(d)内部裂纹

图7为试验所得样品的超声扫描检测结果,由于产品的配方、组装结构、烧结工艺等较为成熟,没有出现分层、裂纹等内部缺陷,但是CBN层的厚度一致性较差。图7a的CBN层0.76~0.86 mm,左下侧有部分0.76 mm红色区域,0.82 mm绿色区域偏右,样品平整度较差;图7b的CBN层0.76~0.86 mm,0.80~0.82 mm厚度区域较大且集中在中心部位,厚度分布较图7a的更均匀;图7c的CBN层0.82~0.86 mm,厚度差缩小,但是厚度分布不均匀;图7d的CBN层0.80~0.86 mm,虽然厚度差依然较大,但厚度分布较均匀;图7e的CBN层0.80~0.86 mm,0.80~0.82 mm区域占比较大,平整度较好;图7f的CBN层0.80~0.86 mm,90%的区域是0.80~0.82 mm,厚度分布均匀,平整度最好。

由图7可以看出:烧结压力升高,样品的平整性提高。这可能是在较高的烧结压力下整个高压腔趋于热等静压状态,从四周到中心的压力梯度和温度梯度减小所致。这表明,提高烧结压力有助于提高CBN层的平整度。

(a) 5.66 GPa(b) 6.04 GPa(c) 6.42 GPa(d) 6.80 GPa(e) 7.18 GPa(f) 7.56 GPa图7 超声扫描检测平整度和缺陷Fig. 7 Ultrasonic scanning to detect flatness and defects

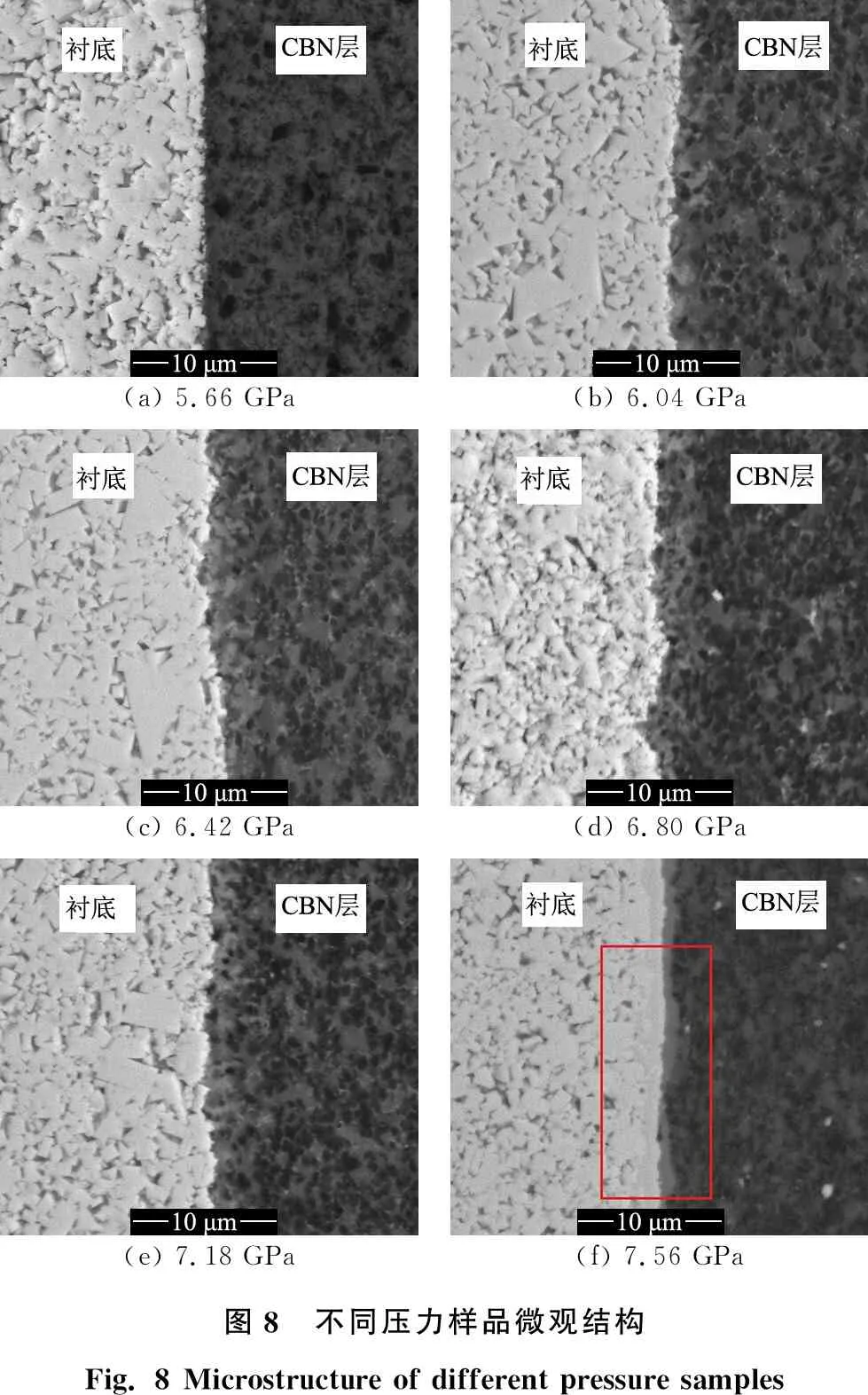

2.3 样品扫描电镜分析

PCBN在超高压烧结过程中,结合剂与CBN颗粒重排,孔隙被均匀填充,结合剂与CBN之间相互键合,形成了致密的键联作用。样品抛光后的电镜检测如图8所示。图8中的CBN层组织均匀一致,没有空洞、团聚等现象。5.66 GPa的样品衬底和CBN层界线很明显(图8a),微观结构没有变化。随着压力提高,CBN颗粒有较为明显的破碎重排现象,从6.80 GPa(图8d)开始,衬底和CBN层的结合面处颗粒有破碎、相互渗透的现象,特别是7.56 GPa(图8f)的结合面, 相互渗透的现象更为明显,这使得结合面处组织更为致密均匀,复合层的结合强度更高。这可能是更高的压力和温度,可以给物质运动提供更高的能量,使其活性增强,能够促进物质向低浓度方向更多的扩散[5]。这表明,更高的压力能够提高PCBN结合面的强度,减少分层、裂纹的发生。

(a) 5.66 GPa(b) 6.04 GPa(c) 6.42 GPa(d) 6.80 GPa(e) 7.18 GPa(f) 7.56 GPa图8 不同压力样品微观结构Fig. 8 Microstructure of different pressure samples

2.4 样品切削试验

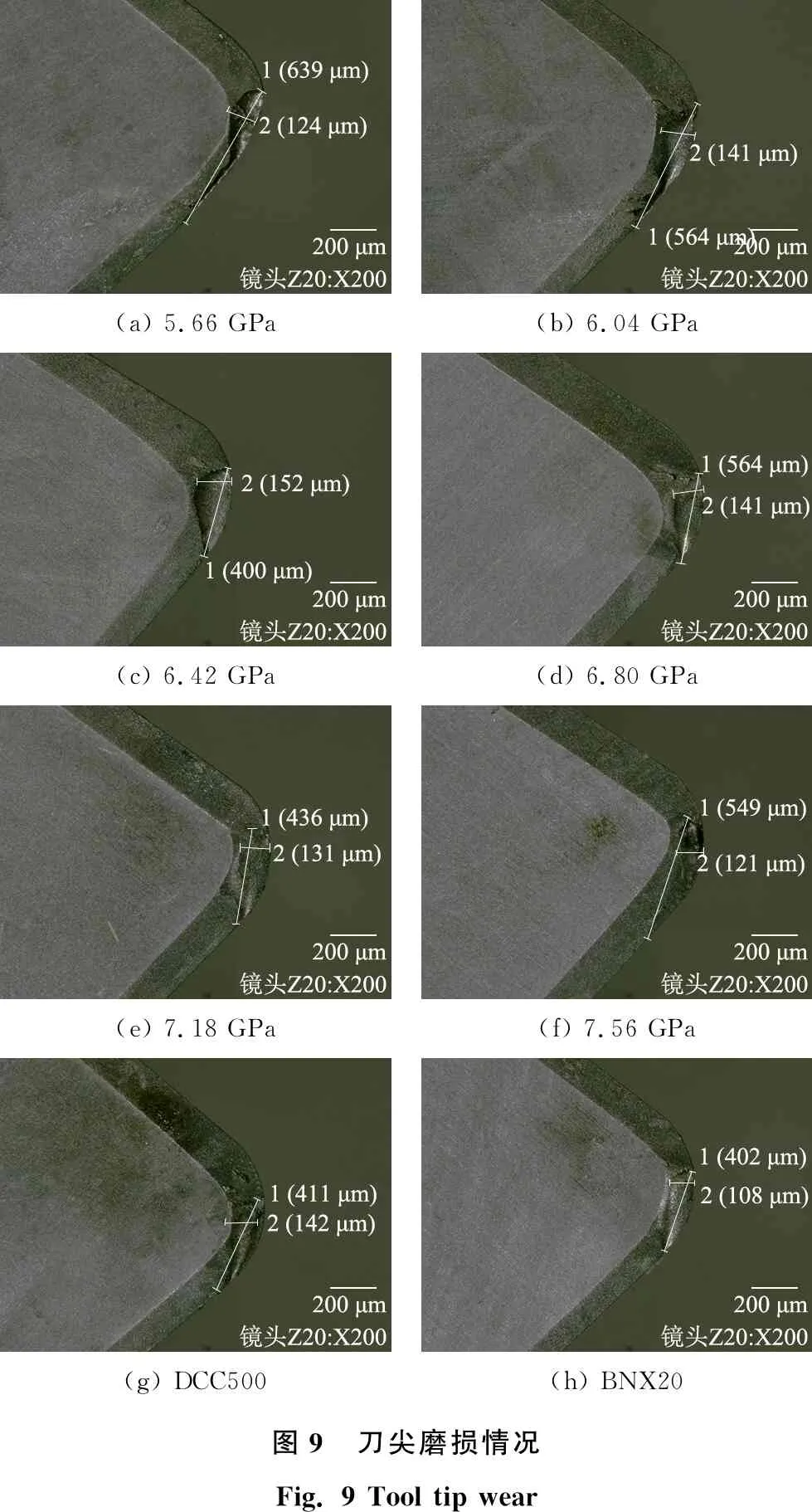

PCBN只有做成成品刀具进行切削试验之后,才能最终确定其产品性能。试验选取日本住友电工的BNX20和英国元素六的DCC500作对比,将各PCBN材料制成CCMT120404外圆车刀进行车削试验。机床:数控车床;工件:GCr15,58~62 HRC,φ100 mm×200 mm;切削参数:切削速度vc=130 m/min,进给量f=0.1 mm/r,背吃刀量ap=0.15 mm,每种样品切削2 000 m后检测刀尖磨损情况[6]。

切削试验结果如图9所示。6种试验刀具都没有出现崩刃现象,说明样品的韧性能够满足使用要求;5.66~6.80 GPa样品刀尖出现月牙洼磨损,说明PCBN强度较低,耐磨损性较差,随着烧结压力升高,磨损的面积逐渐减小(图9a~图9d所示),这与体积磨耗比检测结果是吻合的,说明体积磨耗比检测能够反映PCBN的耐磨损性能;更高压力的7.18 GPa和7.56 GPa没有月牙洼磨损,是正常的机械磨损(图9e、图9f所示),说明提高压力能够较为明显地提高PCBN的耐磨损性能。对比图9e~图9h可以看出:超高烧结压力7.18 GPa下的刀尖磨损量436 μm×131 μm和7.56 GPa下刀尖磨损量549 μm×121 μm与元素六DCC500的411 μm×142 μm及住友电工的402 μm×108 μm十分接近,说明其耐磨损性能接近。

(a) 5.66 GPa(b) 6.04 GPa(c) 6.42 GPa(d) 6.80 GPa(e) 7.18 GPa(f) 7.56 GPa(g) DCC500(h) BNX20图9 刀尖磨损情况Fig. 9 Tool tip wear

3 结论

(1)超高烧结压力能够使CBN颗粒破碎重排,促进组织致密化,提高PCBN的韧性和耐磨性。

(2)在超高压力7.18 GPa和7.56 GPa下,PCBN样品的平整性较好,CBN厚度差较小,产品在切割中的利用率较高。

(3)提高压力,硬质合金基体和CBN层的结合面逐渐出现一种“相互渗透扩散”的现象,使结合面处组织更为致密均匀;继续升高压力,PCBN性能有望进一步提高。