连续刚构桥上部结构施工质量动力评估研究

郝旅飞,邱尤宝,王江博

(中铁十二局集团第一工程有限公司,陕西 西安 710038)

0 引言

连续刚构桥是公路桥梁的一种主要桥型,具有整体性能强、跨越能力大、费用较低、施工简单等优点[1]。大跨径连续刚构桥普遍采用悬臂浇筑法施工,即将桥梁的上部结构分成若干块段,靠已浇节段来支撑后期节段,逐步完成全桥的施工。而采用这种施工方法,由于施工现场复杂的环境变化,现浇混凝土无法像预制混凝土一样保证相同良好的养护条件,同时混凝土浇筑振捣的不确定性也会影响混凝土的整体质量,从而导致混凝土可能无法达到预期强度。

对于施工中的桥梁,上述情况出现后,如果不及时发现并采取措施,这不仅对后续施工线形产生影响,削弱桥梁受力性能,还有可能对桥梁的使用寿命产生影响。因此有必要在施工过程中监测桥梁状态变化并定量评判病害位置和程度,确定桥梁能否顺利施工,确定是否需要在后续施工阶段进行调整并提出相应的处理方法。

1 桥梁概况

新庄特大桥是国道G4216线华坪至丽江段控制性工程之一,位于云南省丽江市华坪县新庄乡。桥梁全长1 096 m,主桥上部结构为(108+3×200+108)m的五跨预应力混凝土变截面连续刚构梁,双向四车道。连续箱梁设计为单箱单室断面,主梁设计为C55混凝土。

主桥共8个悬浇T构,每个T构共24个梁段,从悬臂根部至跨中梁段分布分别为7×3.0 m、6×3.5 m、11×4.5 m。主墩采用变截面空心薄壁墩,最大墩高165 m。过渡墩采用等截面空心墩,基础采用桩基础。

引桥上部采用预应力混凝土连续T梁,最大墩高约71 m,桥墩采用圆柱墩、空心薄壁墩,基础采用桩基础,桥台采用重力台、扩大基础。该桥位于直线、圆曲线及缓和曲线上,桥梁跨径按道路设计线布置,桥梁墩台径向布设。新庄特大桥的桥梁布置如图1所示。

图1 新庄特大桥桥梁布置图(单位:cm)

2 桥梁上部结构动力评估方法

桥梁的梁段施工过程中的主要病害为混凝土振捣不充分、混凝土养护不当以及预应力张拉控制误差等,从而导致混凝土强度降低。当梁段混凝土强度发生变化时,只改变梁段的刚度而不会影响混凝土的质量,因此通常以降低梁段弹性模量E的方法来模拟损伤[2]。本文采用基于频响函数模式置信准则的模型修正方法识别连续梁桥上部结构的刚度,从而对其施工质量进行评估[3]。

2.1 修正参数

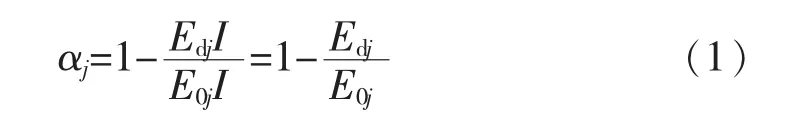

假设E0j为桥梁第j个单元的初始设计弹性模量,Edj表示梁段刚度发生变化后的弹性模量,则第j个单元的损伤指数αj定义为

式中:I为梁截面的惯性矩;当损伤指数在(0,1)范围内时,表示发生损伤,对应部位刚度有所下降,该指数越接近1,表明刚度下降得越大;当损伤指数小于0时,表示结构对应部位刚度增大,优于设计状态。

2.2 目标函数

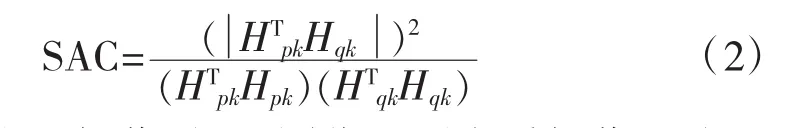

结构发生病害后,其模态参数必然发生变化,同时引起结构上不同测点之间频响函数在特定频段内相似性的变化[4],根据此变化可以对结构进行状态评估。例如,k点激励时测点p处频响函数(位移、速度或者加速度)向量Hpk和q点处频响函数向量Hqk之间的SAC指数为

结构出现损伤时,不同位置测点受损伤影响程度不同,据此可以根据频谱相关性残差SAC构造的目标函数如下:

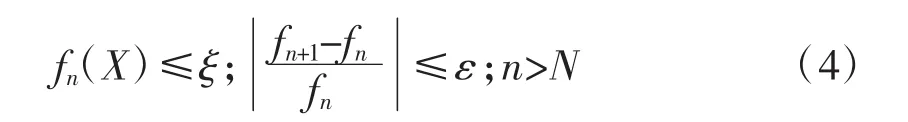

式中:f(X)为目标函数 FSAC;n 为迭代次数;ξ表示目标函数容许误差限;ε为目标函数残差容许限值;N为最大迭代步数。

在优化求解时要求能够准确快速地得到与实际结构相符合的待修正参数,本文采用的优化算法为L-M法[5]。

2.3 优化算法

当修正参数和目标函数确定后,有限元模型修正的目标就转化为通过反复迭代待修正参数最优解以使目标函数满足如下收敛准则:

3 有限元模型建立

使用ANSYS建立新庄特大桥的有限元模型。定义顺桥向为x轴,横桥向为y轴,垂直方向为x轴。对于大部分新建高墩大跨连续刚构桥来说,基础刚度一般较大,可按固结处理。墩身采用BEAM4单元进行建模,将墩身分为若干个单元,每个单元面积、惯性矩按照实桥设计取单元两端平均值简化分析。桥墩材料为C50混凝土,弹性模量为34.5 GPa。

梁段采用BEAM4单元建模,根据其施工节段划分单元,同样采用实际梁段两端截面面积和惯性矩取平均值作为梁段单元的面积和惯性矩。梁的材料为C50混凝土,弹性模量为35.5 GPa。

连续刚构桥由于墩梁固结,因此不用设置支座,墩梁之间通过设置节点间自由度的耦合来模拟固结。

4 上部结构损伤识别数值模拟

4.1 损伤工况设置

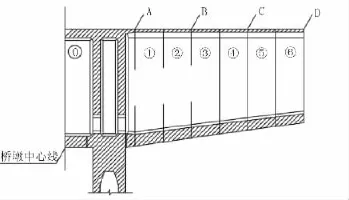

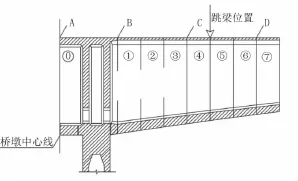

该桥采用悬臂现浇法对称施工,沿梁长方向在桥墩两侧梁上对称布置8个传感器,分别在梁段对称施工到6#块、12#块、18#块、24#块时对新施工的梁段进行识别,每隔两个梁段设置一个传感器。具体布置方式如图2所示。其中A、B、C、D为大里程方向传感器的位置,以桥墩中心线为轴线,在小里程方向对称位置a、b、c、d处布置余下4个传感器。

图2 施工至6#块时传感器布置图

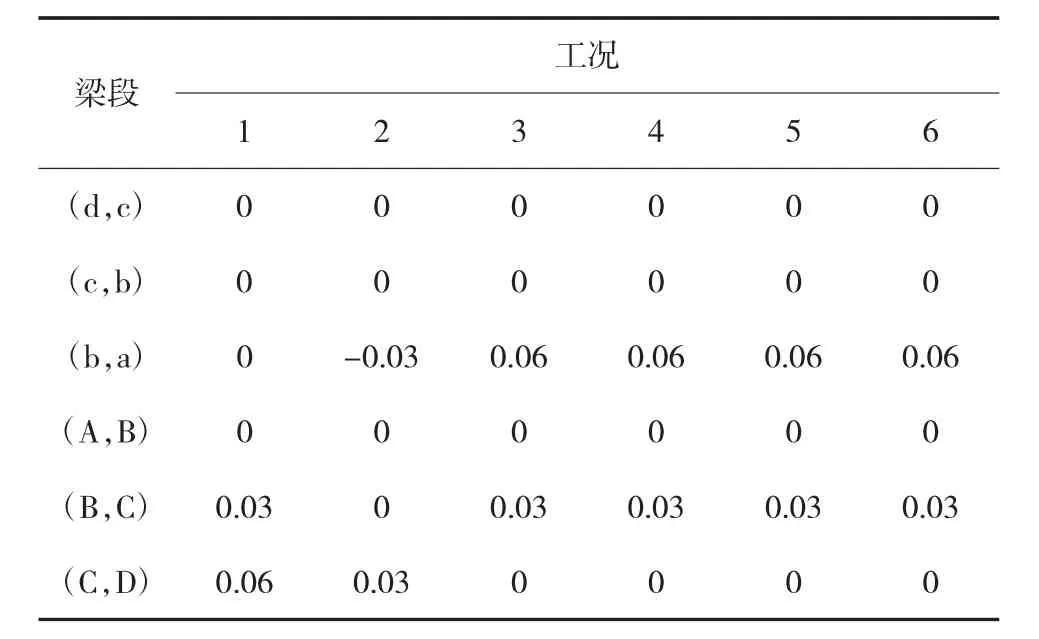

现今的混凝土设计施工都比较保守,实际施工也可能存在梁段刚度超过设计值的情况,因此需要考虑某梁段混凝土强度提升是否会对其他梁段的识别造成影响。数值模拟主要通过改变局部单元的弹性模量来模拟单元的损伤,设置了表1的工况,表中数据为2.1节所定义的损伤指数αj。

4.2 不同损伤程度时的识别结果

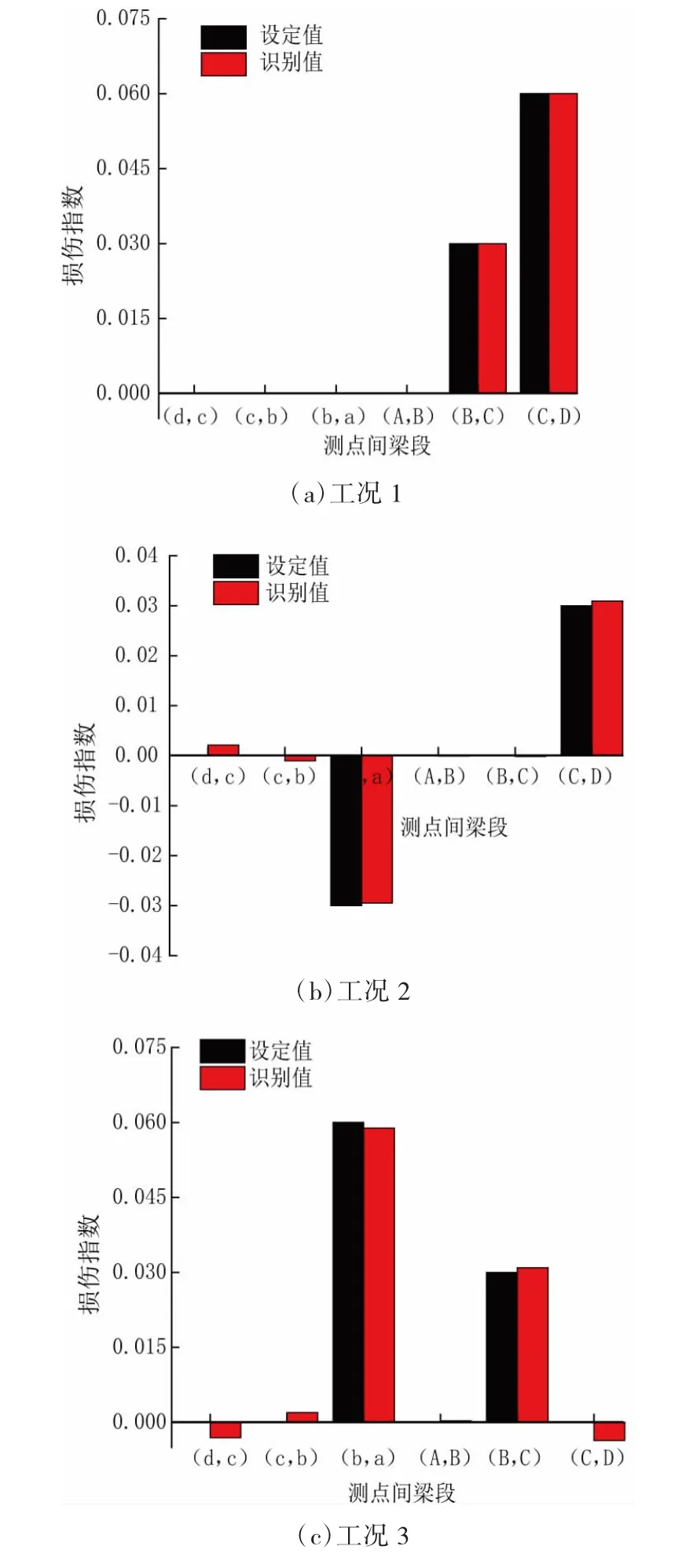

根据设定的损伤工况,用ANSYS和Matlab建立模型和编写程序进行损伤识别,其上部结构梁段施工到6#块时工况1~3识别结果如图3所示。

从图3中可以看出:

(1)在大里程一侧设置不同程度损失可以得到较好的识别结果。

(2)在大、小里程两侧分别设置损伤与负损伤(即梁段施工质量优于设计,混凝土弹性模量上升)时,也能较好地识别出来。

表1 工况设置

图3 工况识别结果

(3)在大、小里程两侧分别设置不同程度的损失也能准确地识别。

综上所述,基于频响函数置信准则构造指标,通过模型修正方法可以准确识别出梁段不同位置及不同程度的刚度变化量,从而对上部结构的施工质量进行评价。

4.3 不同悬臂状态时的识别结果

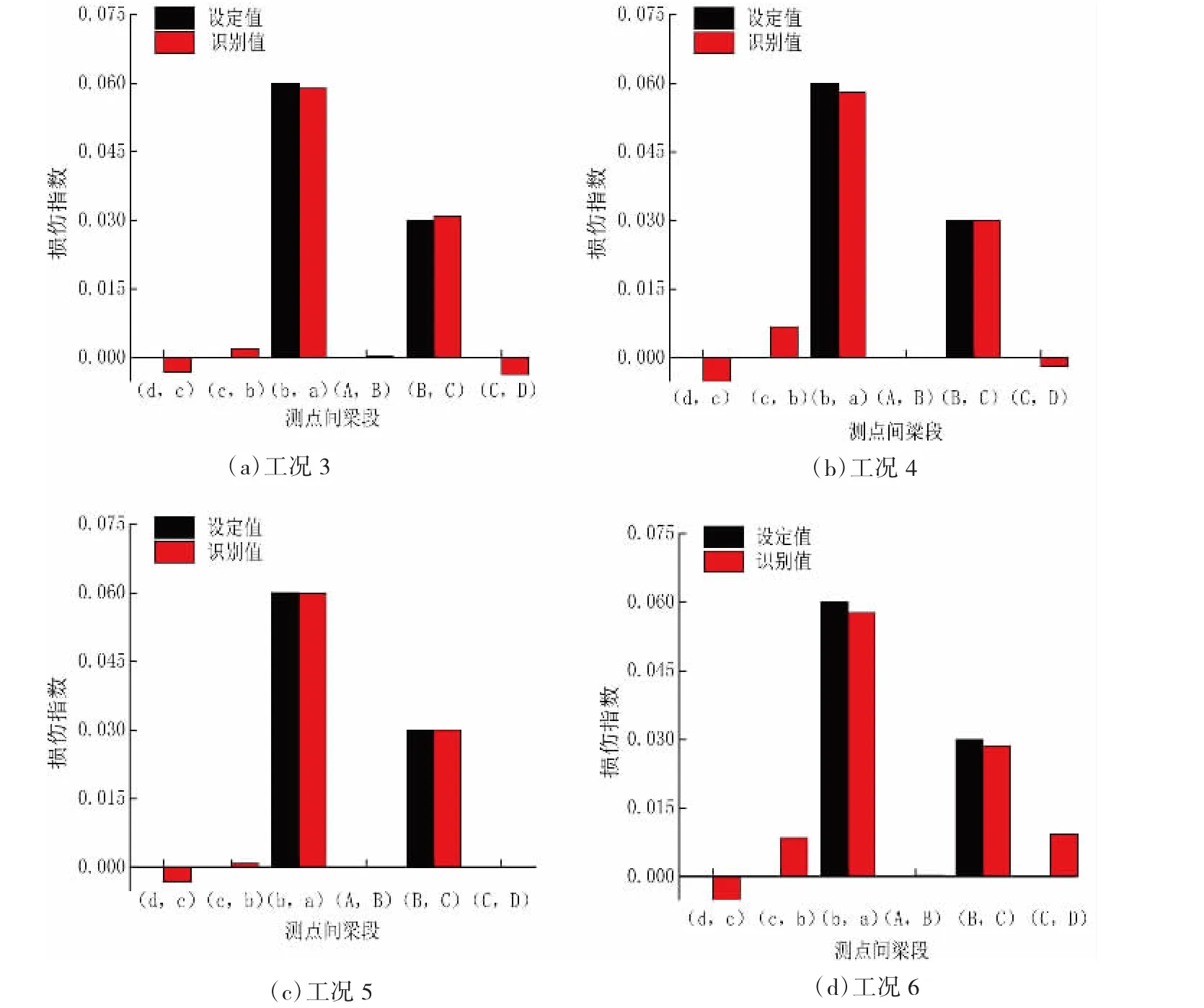

本节对上部结构施工至不同梁段时的损伤工况进行识别,表1中工况3~6的识别结果如图4所示。

从分析结果可以看出,基于频率和频响函数SAC对不同悬臂长度状态下的梁段进行修正时,得到以下结论:

(1)当上部结构悬臂段较短时,各梁段的损伤均可以得到很好的识别。

(2)当悬臂段较长时,识别结果中会有部分“虚假损伤”出现,如工况8,这种“虚假损伤”的出现导致识别结果不够准确。

(3)出现“虚假损伤”的原因主要是由于当刚构桥的悬臂段伸长时,上部结构逐渐变柔,基频逐渐降低,而该桥桥墩较高、较柔,基频也比较低。当对上部结构施加冲击荷载时,桥墩也会发生振动,而当上部结构基频与桥墩相近时,难以提取出上部结构单独振动的频率段,桥墩的振动会对上部结构产生影响,导致识别有误差。

5 上部结构状态评估现场试验研究

对各个桥墩梁段施工情况、梁段施工特点进行充分考虑后,选取了9#桥墩上部结构进行动力测试。

现场试验测试的9#墩目前施工到7#块。分别在墩顶及大小里程的0#块末、3#块末、6#块末布置加速度传感器,通过信号线将传感器及采集设备连接起来。具体布置方式如图5所示,进行数据采集。现场布置如图6所示。

试验过程中在大里程4#块末端进行多次跳梁,同时测试测点的响应,采样频率为512 Hz。以下对各测点响应时程数据进行分析。

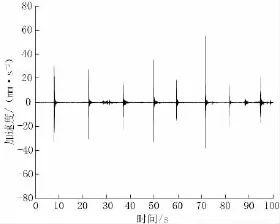

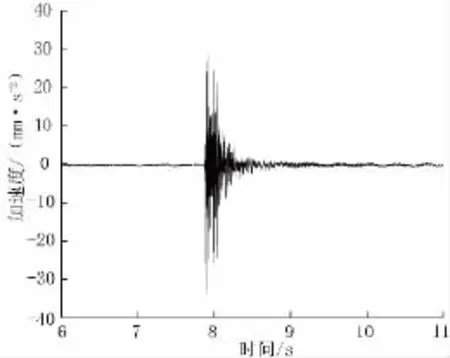

在梁段多次竖向冲击力作用下,测点B竖向加速度响应如图7所示,图8为单个冲击力作用下竖向加速度响应时程图。从图8可以看出,跳梁的作用能够激起桥梁的竖向振动,且桥梁自由衰减信号明显。

图4 识别结果图

图5 传感器布置示意图

图6 现场布置图

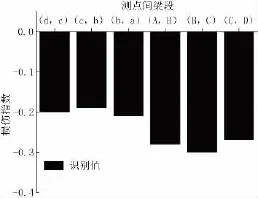

对该墩已施工梁段刚度进行定量评估,将采集到的数据按照第2节方法进行处理,定量评估结果如图9所示。

图7 多次冲击力下响应时程图

图8 单个冲击力下时程响应时程图

图9 梁段刚度识别结果图

由图9可以看出,各梁段损伤指数均为负值,即各梁段刚度均优于设计值,可以判断已施工的梁段均已达到设计强度,甚至优于设计值,施工质量良好。

6 结 语

本文通过对新庄特大桥不同损伤工况进行数值模拟并对实桥施工质量进行测试评估,得出如下结论:

(1)基于频响函数置信准则的模型修正方法可以准确识别出不同位置及不同程度的梁段损伤。

(2)当悬臂段较长时,识别结果中会有部分“虚假损伤”出现,因此对最后几个梁段需要加强施工管理。

(3)通过现场实测试验,可以判断已施工梁段刚度都稍有提高,证明施工质量良好。