超细蛇纹石粉的制备及其对水-乙二醇液压液摩擦学性能的影响

孙鲁滨,张振忠,赵芳霞,武黎明

(南京工业大学材料科学与工程学院,南京 211800)

随着对纳米材料研究的深入,纳米润滑添加剂的开发和应用技术亦在日益扩大,并已开发出纳米金属粉体[1-2]、矿石粉体[3-4]、氧化物[5]、无机纳米微粒[6]等多种润滑添加剂,可以起到抗磨减摩和抗极压作用。天然蛇纹石矿物(晶体结构化学式为Mg6[Si4O10](OH)8)是具有纳米层状结构的含水镁硅酸盐,相对硬度为2.5~4,热稳定性好[7],且具有极低的干摩擦因数[8],将该材料加至润滑油中,在摩擦能作用下形成的修复膜不易脱落,有利于油润滑介质抗磨、减摩性能的提高[9]。但目前纳米自修复润滑油、脂中采用的蛇纹石均是采用天然蛇纹石机械球磨法进行制备,制备出的粉体形貌复杂、伴生矿物多,在油润滑介质中的分散稳定性差,限制了其大规模推广应用和摩擦学性能的进一步提高。Falin等[10]用水热法合成了具有管状结构的纤蛇纹石,并简要探讨了反应时间和pH对水热体系的影响。张宇等[11]对天然和水热合成蛇纹石作为润滑油添加剂添加到PAO基础油的摩擦学性能进行了比较,结果表明人工蛇纹石对摩擦状况的改善效果要优于天然蛇纹石。超细蛇纹石粉润滑添加剂的研究成果主要集中在润滑油中,但是在水-乙二醇液压液中的研究尚未见资料报道。本研究采用水热法制备超细蛇纹石粉,考察反应温度对所制备粉体微观结构及组成的影响,并考察不同温度所制备粉体和添加量对68#水-乙二醇液压液摩擦学性能的影响,初步探讨其抗磨减摩机理,为其进一步研究和实际推广应用提供参考。

1 实 验

1.1 试验材料

氢氧化钠(分析纯,西陇化工公司制造),氯化镁(分析纯,阿拉丁公司制造),气相二氧化硅(纯度大于99.5%,平均颗粒直径为15 nm,阿拉丁公司生产),去离子水(南京工业大学自制),68#水-乙二醇液压液(自制),石油醚。GCr15轴承钢球的直径为12.7 mm,硬度(HRC)为61~64;化学组成为:w(Si)为0.55%,w(Mn)为 0.51%,w(Cr)为1.74%,w(Fe)为 97.20%。

1.2 试验仪器和设备

100 mL PPL内衬不锈钢水热反应釜;DHG-9070A型电热恒温鼓风干燥箱;KH-700DE型数控超声波清洗器;BS224S型电子天平;WMM-1立式万能摩擦磨损试验机及配套磨斑测量显微镜;日本理学Rigaku DMAX-RB型X射线衍射仪(XRD);JEOL-2100F磁性场发射透射电镜(TEM);带能谱分析(EDS)的JSM-7600F热场发射扫描电子显微镜(SEM)。

1.3 试验过程

2 结果与讨论

2.1 反应温度对超细蛇纹石制备的影响

图1和图2分别为不同反应温度下制备的超细蛇纹石粉的TEM照片和XRD图谱。由图1(a)可见,120 ℃下的产物呈现叠堆的片层状与梭状两种形态。结合XRD结果分析梭状物应该是小部分未反应完的氢氧化镁,而片层状颗粒应该是水镁石产物。此时二氧化硅已反应生成了硅酸钠(Na2SiO3),与氢氧化镁和水镁石团聚在一起。由图1(b)可见,随温度升高,140 ℃下的反应产物中出现了纤维状的利蛇纹石晶体,同时还有部分水镁石存在,与XRD结果相吻合。由图1(c)可见,160 ℃下产物主要是纤维状的利蛇纹石,仅少量的片层状水镁石未完全转化。由图1(d)可见,当温度升高到180 ℃时,存在纤维状的利蛇纹石以及完全转化为堆叠在一起的微细的片层状颗粒,根据XRD结果对照该温度下的产物是羟基硅酸镁[Mg6Si4O10(OH)8]。由图1(e)结合XRD结果分析可知,随着温度的升高,片层状的羟基硅酸镁卷曲成为中空的纤蛇纹石纳米管,根据Simple PCI软件和文献[12]计算得,纳米管平均长度为97 nm,平均外壁直径为20 nm,平均内壁直径为7 nm。由图1(f)可见,220 ℃和200 ℃的产物纤蛇纹石在形貌上无太大变化,而其平均长度为139 nm,平均外壁直径为21 nm,平均内壁直径为7 nm。结合XRD谱图可以看出,200 ℃以上时,随反应温度升高产物种类及形貌基本上没有变化,管径也基本不变,只是蛇纹石纳米管长度增加。

图1 不同反应温度下产物的TEM照片

图2 不同反应温度下产物的XRD图谱●—Mg6Si4O10(OH)8; ■—Mg(OH)2

2.2 超细蛇纹石粉对水-乙二醇液压液摩擦学性能的影响

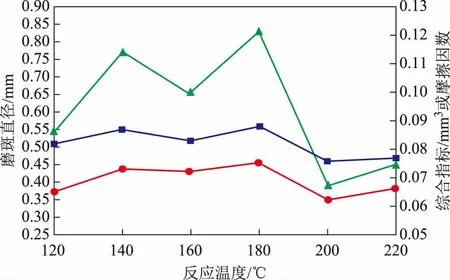

图3为不同反应温度下水热法合成的超细粉按添加量(w)0.04%加入到68#水-乙二醇液压液中得到的摩擦学性能。摩擦因数和磨斑直径均测量3次,取平均值。综合指标=磨损体积×摩擦因数。由图3可知:随反应温度升高,摩擦试验的摩擦因数和钢球磨斑直径先增大后减小;反应温度为200 ℃时所制备的蛇纹石添加到水-乙二醇液压液中的综合摩擦学性能最优,摩擦因数、磨斑直径分别为0.062 4和0.46 mm,与未加粉体的68#水-乙二醇基础液压液(摩擦因数为0.068 6,磨斑直径为0.59 mm)相比,分别减小了9.04%和22.03%。结合TEM和XRD分析可知,纳米管状纤蛇石的摩擦学性能优于利蛇纹石,这与文献[11]的结果一致,且纳米纤蛇纹石的管长越小,其摩擦学性能越好。

图3 不同反应温度所制备超细粉体对68#水-乙二醇液压液摩擦学性能的影响■—磨斑直径; ●—摩擦因数; ▲—综合指标。下同

图4 超细蛇纹石粉添加量对68#水-乙二醇液压液摩擦学性能的影响

图4为200 ℃制备的纳米中空管纤蛇石粉添加量对68#水-乙二醇液压液摩擦学性能的影响。由图4可见:随粉体加入量的增加,试验得到的摩擦因数先减小后增大,当蛇纹石粉加入量(w)为0.06%时,摩擦因数最小,其值为0.056 2,磨斑直径为0.39 mm,相比于基础液压液,摩擦因数降低了18.07%,磨斑直径降低了33.90%;随粉体加入量增加,磨斑直径也是先减小后增大,在加入量(w)为0.04%时,磨斑直径降低最多,降低了35.59%。从综合指标看,当加入量(w)为0.06%时,68#水-乙二醇液压液的摩擦学性能最好。

2.3 含超细蛇纹石粉的水-乙二醇液压液抗磨减摩机理探讨

图5为在294 N的载荷下,基础液压液与含0.06%(w)纤蛇纹石粉的水-乙二醇液压液作用下试样磨斑的SEM照片对比。由图5可以看出,钢球表面的磨痕很浅。添加蛇纹石粉后,钢球的摩擦面上产生较多沉积物,且磨痕表面空洞减少,这可能是由于蛇纹石粉体在摩擦过程中,不断运动到摩擦副表面产生沉积,在表面形成了一次薄膜,从而减小了表面磨损现象。

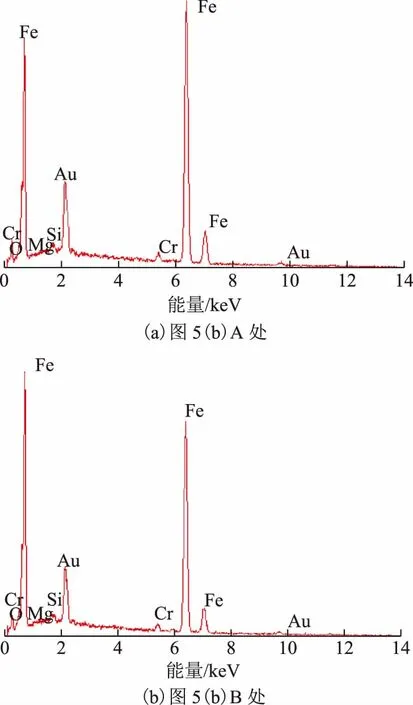

图6为图5(b)中凹槽(A)、凸起(B)两处的元素扫描及能谱分析结果。由图6可见:在含0.06%(w)蛇纹石粉体的水-乙二醇液压液作用下试样磨损处存在蛇纹石粉体的Mg,Si,O元素;在A处,其表面Mg,Si,O含量(w)分别为0.08%,0.35%,1.55%;在B处,其表面Mg,Si,O含量(w)分别为0.14%,0.41%,1.80%。而GCr15轴承钢球的成分主要有Fe,Mn,Cr等,这说明水-乙二醇液压液中添加的蛇纹石粉体颗粒会在摩擦过程中向摩擦表面上发生转移,在磨斑表面起到填补沟壑的作用,产生更多新生表面,表面活性较高的超细颗粒在外加压力下迅速沉积、焊合到摩擦副表面,填充磨痕表面,在摩擦副表面形成薄膜,减小摩擦,提高设备的使用寿命。

图5 液压液作用下试样磨斑的SEM照片

图6 SEM照片中凹槽和凸起处的元素扫描及能谱分析结果

3 结 论

(1)不同温度下水热合成的蛇纹石粉的微观结构、化学组成及晶型各不相同。200 ℃以下水热合成的产物是利蛇纹石、水镁石等的混合物,200 ℃以上水热法合成的蛇纹石粉为纳米中空管状的纤蛇纹石。

(2)不同温度下水热合成的蛇纹石粉对68#水-乙二醇液压液的摩擦学性能影响不同。纤蛇纹石的摩擦学性能要优于利蛇纹石。200 ℃时所制备的纳米管状纤蛇纹石粉添加到水-乙二醇液压液中的摩擦学性能最优,当其加入量(w)为0.06%时,摩擦因数、磨斑直径分别为0.056 2和0.39 mm,与未加粉体的基础液压液相比分别减小了18.07%和33.90%。

(4)钢球磨斑形貌及能谱分析结果表明,纳米纤蛇纹石粉体加入到液压液中能起到填平犁沟、修复磨痕表面的作用,从而实现抗磨和减摩。