武汉深基坑地下连续墙质量缺陷处理分析

李 彦, 王 芳

(湖北地矿建设工程承包集团有限公司,湖北 武汉 430050)

随着城市现代化进程加速,加之土地资源紧张,城市地下空间开发越来越受到重视,超深基坑工程也越来越多,且多数在密集建筑中施工,对周边环境影响复杂[1]。地下连续墙以墙体刚度大、防渗性能好、占地少、可紧贴原有建筑物施工等优点,在城市深基坑工程中有广泛应用[2]。武汉地区长江一级阶地上部地层以软土、砂性地层为主,富水、承压水头高,地上和地下各种构筑物复杂,施工场地狭小,因此近年深基坑的围护结构大多采用地下连续墙型式,即基坑采用坑内降水措施,靠近地铁或者房屋危险系数较大区域采用落底式地下连续墙[3]。

作为围护结构,地下连续墙具有承重、挡土、截水、防渗等功能。因施工工艺不当、水文地质环境复杂等,会导致地下连续墙出现施工质量问题,如表面“流汗”或渗水、墙体酥软、夹泥等,裂缝漏水或严重的漏水涌砂等现象[4-6]。因此,地下连续墙的防渗漏影响整个施工阶段基坑的稳定和安全甚至最终工程质量[7-8]。现结合多个地下连续墙项目的施工和开挖情况,分析深基坑地下连续墙质量缺陷原因、预防及处理措施,并结合典型实例介绍深基坑地下连续墙质量缺陷的处理措施。

1 地下连续墙质量缺陷的主要形式及形成原因

通过分析多个项目地下连续墙墙体开挖质量,地下连续墙质量缺陷主要为以下3类[9]。

1.1 墙体夹泥

墙体夹泥表现在地下连续墙墙体存在局部或大面积的夹泥、夹砂、夹袋,如图1-a所示。原因如下:

(1) 混凝土浇筑时,导管埋深过少,导致在砼浇筑过程中导管拔出混凝土面,造成混凝土夹泥。

(2) 槽段过长或泥浆比重较大,造成混凝土流动困难,导致部分位置无混凝土填充。

(3) 首斗灌注量少,导致无足够的冲击力将导管底部泥浆和沉渣冲开,造成混凝土未完全和泥浆隔开,形成夹泥。

(4) 混凝土浇筑间隔时间过长,导致表面混凝土失去和易性,在提升导管后浇筑混凝土,新旧混凝土接触面出现泥浆,形成夹泥。

(5) 混凝土浇筑时,槽壁出现坍塌,泥土掉入槽内混凝土,形成夹泥。

1.2 墙体混凝土成型质量差

墙体混凝土成型质量差主要表现在墙体酥软,强度低,用铁锹等可以挖动,墙面出现“流汗”等现象,如图1-b所示。其主要原因为:

(1) 地下连续墙所用混凝土是抗渗混凝土(抗渗性是混凝土物理力学性能中的重要一项)。墙壁渗漏,俗称“流汗”,混凝土级配不符合要求,含泥量大,杂质多,和易性差等导致墙体混凝土的强度不满足要求,引起墙身裂缝,裂缝发展,最终导致渗漏。混凝土离析、粗骨料架空等因素影响墙体密实度和抗渗性能。

(2) 灌注混凝土时,操作不当,夹入大量泥浆,或砂石分离。

(3) 地下水比较丰富,混凝土浇筑后,槽壁水流冲刷新浇筑墙体,导致墙体缺陷。

1.3 地下连续墙渗漏

图1 地下连续墙缺陷的主要形式Fig.1 The main form of underground diaphragm wall defect

地下连续墙渗漏主要部位是墙缝处,如图1-c所示。墙缝渗漏主要原因是墙缝夹泥。墙体中的夹泥或淤积物在水头压力作用下失稳,并在墙体内或边界上形成集中渗漏通道[10]。而墙缝夹泥主要形成原因如下:

(1) 刷壁施工时,接头内侧的夹泥和绕流混凝土未清理干净。

(2) 混凝土浇筑时,混凝土将部分沉渣推挤到槽段两端或两根导管之间。泥浆比重大,混凝土的流动阻力大、流动不畅,两根导管浇筑的混凝土互相穿插将泥浆卷入混凝土内,导致交界面夹泥。

(3) 浇筑时导管埋深太小,易将混凝土表面的浮浆及淤积物卷入混凝土内。导管接头不严密,气密性差,泥浆渗入导管内造成夹泥。

(4) 浇筑速度过快,混凝土表面形成锯齿状裂缝,泥浆或淤积物进入裂缝而造成夹泥。另外当浇筑速度过快时,混凝土向上流动速度快,对相邻混凝土造成较大拉力,将其拉裂成水平或斜向的裂缝。导管提升过猛,或探测错误,导管底口超出原混凝土面,涌入泥浆。

(5) 施工事故造成混凝土夹泥。导管发生堵塞,拔出后重新下管浇筑,当导管插入已浇筑混凝土时,导管内的泥浆被带入,夹在混凝土内。若重新下入的导管未插入混凝土内而继续浇筑,则新老混凝土面形成一条水平缝,缝内夹泥。混凝土浇筑时局部塌孔也会造成夹泥[11]。

(6) 混凝土浇筑过程中,在接头外侧需回填碎石、沙袋等反压物,防止混凝土浇筑过程中挤压接头,但相邻槽段施工时,未及时将沙袋或碎石清理干净,遗留在槽段内,夹杂在混凝土中,造成混凝土夹层。

(7) 地下连续墙施工后,在墙缝位置施工高喷桩或搅拌桩进行加固止水,但高喷桩施工时喷浆压力、喷浆流量等参数或者成桩垂直度不能满足要求,出现薄弱点,造成封堵失败。

(8) 浇筑一期槽段时,发生绕流,混凝土绕流至二期槽段,抓斗设备在施工二期槽段时,无法进入绕流部位施工,形成夹泥或夹砂。

2 地下连续墙质量缺陷预防及处理措施

2.1 质量缺陷预防

根据开挖暴露出来的问题,在施工过程中应注意以下方面[12],以保证地下连续墙施工质量。

2.1.1混凝土质量

(1) 施工前混凝土应按照设计要求进行配合比试验,满足图纸和规范要求。

(2) 施工阶段,混凝土在浇筑前保证其具有良好的和易性与流动性。根据规范要求,水下混凝土施工标号比设计标号提高一个等级。粗骨料一般采用不大于导管直径的1/6和钢筋间距的1/4。

2.1.2预防夹泥措施

(1) 刷壁时,需采用特制的钢丝刷,使用旋挖或者吊车对接头进行反复涮洗,直至接头上不带泥屑为止。

(2) 二次清孔时,需使用新鲜泥浆对槽内泥浆进行置换,使槽内沉渣减少到最少,保证槽内泥浆参数满足灌注要求,在浇筑时不夹泥。

(3) 钢筋网片在下置过程中要平稳轻缓,不碰擦槽壁,避免掉落大块泥土导致夹泥。在下置中碰到障碍物,造成下置困难,施工人员必须掌握实际情况,清除障碍后再下置钢筋网片。

(4) 浇筑过程中,应严格控制导管位置。根据幅宽调整导管间距,导管能均匀进料,混凝土面高差≤0.5 m,导管埋深控制在2~6 m,≥2 m。当超过3根导管时,先灌注中间导管,待旁边导管埋深超过1 m后,再进行浇筑,防止中间夹泥。

(5) 混凝土浇筑过程中,要严格控制混凝土浇筑速度,以4~5 m/h为宜,既不能过快,也不能过慢。

(6) 混凝土浇筑到预埋件部位时,要加快导管上下活动的频率,避免该部位混凝土出现薄弱环节。

2.1.3其他预防措施

(1) 基坑施工阶段,土方开挖要按照方案组织施工,分层开挖,开挖一层支撑一层,不得超挖,防止地下连续墙位移过大,引起渗漏。

(2) 基坑施工过程中,降水应按需降水,不得盲目降水,防止内外水头差过大,造成地下连续墙渗漏。

2.2 质量缺陷处理措施

(1) 地下连续墙出现夹泥或者墙体强度低,如不漏水,则将夹泥或者低标号的混凝土剔除,剔除过程中应小心轻缓,不得引发渗漏,可用模板支撑,使用细石混凝土填充修补,如图2-a所示。

(2) 如出现小面积漏水,可注聚氨脂封堵,或对地下连续墙墙面进行剔凿清理,再用堵漏灵或双快水泥进行封堵。如封堵效果好,可采用针管高压注浆机进行墙内注浆处理。针孔高压注浆照片如图2-b所示。

(3) 若发生大面积漏水现象,采取如下措施:采用有韧性的塞填物填充,并设置导流管;用袋装水泥封堵在漏水部位;墙外降水同时在墙外采取高压旋喷桩或压密注浆(双液)止水。

(4) 发生大量流沙立即在流沙处回填土并夯实,并在墙外用水泥及水玻璃注浆使墙外土体止水。若结构施工时发生上述险情需用有韧性的塞填物(如棉絮)填充,最大限度的降低水的流速和流量,再采取外部注浆的方法进行止水,为防止在注浆过程中由于压力造成其它部位穿孔漏水,可在漏水点两侧加孔注浆,以达到稳固作用。

图2 地下连续墙缺陷的主要处理方式Fig.2 The main treatment method of underground diaphragm wall defects

(5) 基坑开挖过程中,如果地下连续墙缝(洞)出现严重管涌,可采用以下图2-c所示方法处理。

①如地下连续墙面有较明显突出不平现象,简单剔凿处理。②将预先加工好的封堵钢板贴置于地下连续墙面上,漏水点与导流钢管正对,水流通畅。③打入膨胀螺栓,使封堵钢板固定牢固。④用棉沙拌合油脂材料(粘状油脂)封边,用扁状钢钎沿封堵钢板四周缝隙打入,使封堵钢板与地下连续墙之间缝隙填充密实,再用堵漏灵或快硬水泥封堵钢板周边。⑤关闭阀门。⑥在地下连续墙外侧注浆处理或者进行旋喷桩止水加固。

3 地下连续墙质量缺陷处理实例

武汉某商业及住宅项目土方施工单位在未进行B2板(-12.6 m)浇筑时,直接开挖DLQ128槽段(阳角)周边土体至-17~-19 m(如图3),3 d后发现DLQ128槽段接缝处出现渗漏险情。

图3 地下连续墙槽段接缝处示意图Fig.3 Schematic diagram of joints at groove section of underground diaphragm wall

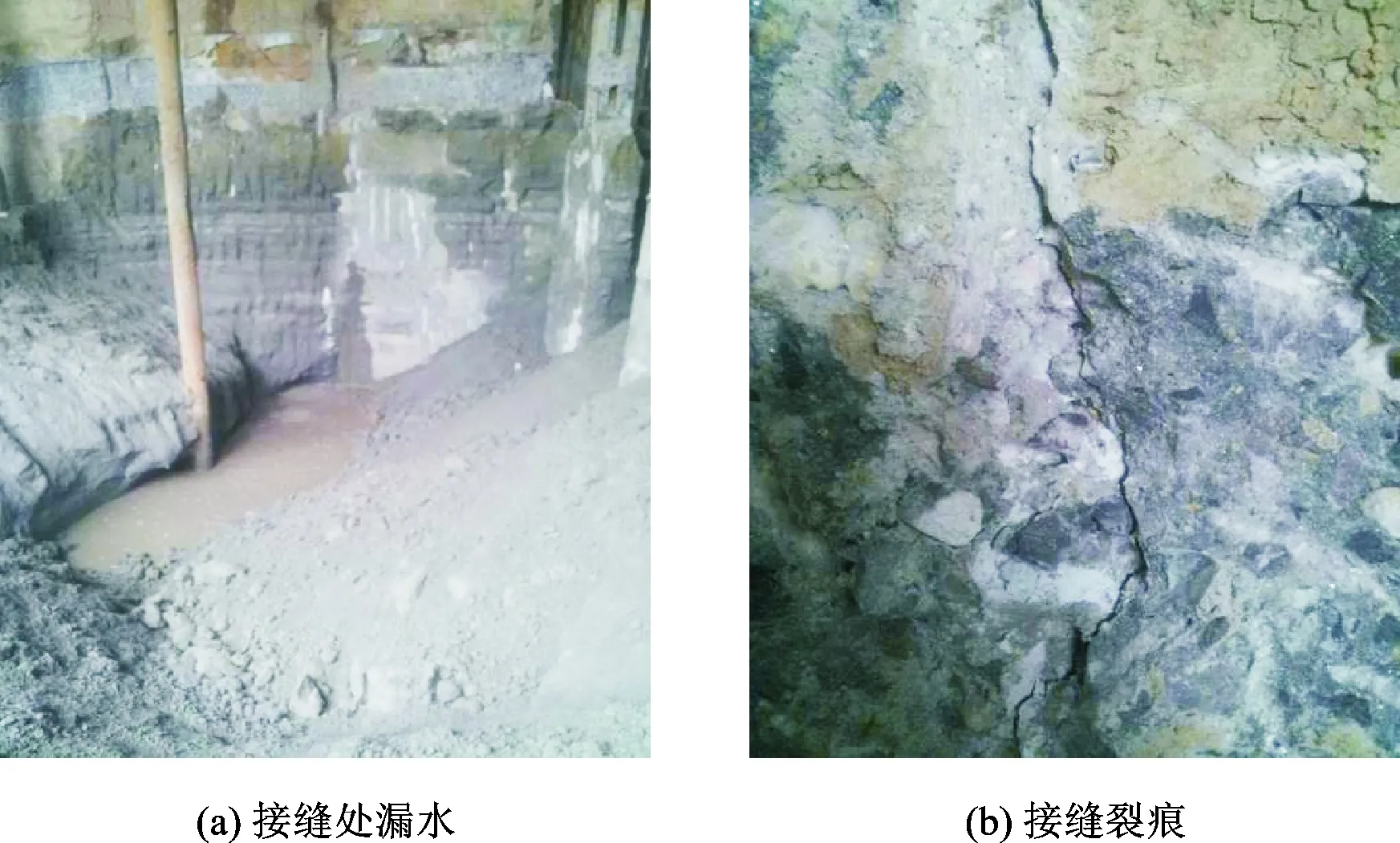

经现场勘察,DLQ128和DLQ127接缝处在B2板(-12.6 m)下约3 m处发现渗漏(约-15.6 m),DLQ128与DLQ129接缝处在B2板(-12.6 m)下5 m发现渗漏(约-17.6 m),其中DLQ128和DLQ127接缝处漏水中含沙,漏水处混凝土有明显裂缝,B2板以上部分混凝土无裂隙。当天下午巡视人员发现B2板以上部分DLQ128与DLQ127接缝处突然出现细微裂缝,险情加大(如图4所示)。

经现场讨论,结合武汉类似项目地下连续墙质量缺陷处理经验,项目部立即采取以下措施(如图5):

(1) 将超挖部分立即回填反压,回填至B2板位置(图5-a);

图4 武汉某项目地下连续墙质量缺陷实际情况Fig.4 The actual situation of quality defect of underground diaphragm wall in a project in Wuhan

(2) 在地下连续墙外侧双液注浆处理(图 5-a);

(3) 在128槽段两侧紧靠墙壁各浇筑一个长约3 m,宽2.5 m的混凝土台,防止墙壁继续向内侧位移(图5-b)。

图5 现场处置方案Fig.5 On-site disposal plan

经上述处理后,最终开挖效果如图6所示,地下连续墙质量完好。

图6 缺陷处理后的现场开挖图Fig.6 Site excavation drawing after defect treatment

4 结论

(1) 地下连续墙缺陷主要有墙体夹泥、墙体混凝土质量差和地下连续墙渗流,其形成原因主要有材料不符合要求、施工工艺不佳、工序衔接不到位等。

(2) 地下连续墙质量缺陷预防及处理应根据现场实际情况,采取提高混凝土质量、细石混凝土填补、注浆、导流封堵等手段。

(3) 针对武汉某商业及住宅项目地下连续墙出现的问题,结合现场实际情况及施工经验,采取及时回填、注浆、反压等措施,最终开挖结果表明该措施科学有效,对类似工程有一定的参考价值。

(4) 随着武汉城市建设的发展,基坑开挖深度较大,地下连续墙的应用越来越广泛,其施工质量对整个地下工程影响重大。作为一个成熟的施工企业,应能及时处理施工中出现的各类问题,将事故消灭在萌芽状态,汲取经验教训,加强总结,建立有针对性的质量保证措施,才能不断提高施工水平,呈现更优良的建筑作品。