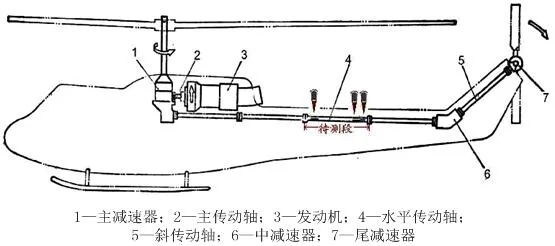

光纤测扭角在直升机尾传轴扭振识别中的应用

文/姚智 吴志刚 汤永 叶德超

1 引言

直升机尾桨、传动轴、发动机等动部件之间的耦合扭振特性,是直升机关键的动力学性能之一,不仅关系到直升机飞行的安全和关键动部件的载荷、振动水平及疲劳寿命,还可作为发动机系统设计的直接依据,在直升机研制过程中必须准确识别。

研究应用一种具有:

(1)测试改装方便;

(2)无需动平衡及整流(自身荷重及体积不影响被测件机械和空气动力学特性);

(3)抗电磁干扰能力强;

(4)能够在高转速状态下高精度实时测量;

(5)适应长期监测(日常维护量小)优点的扭振识别技术显得尤为必要。

因此,本文即通过旋转试验验证光纤扭转角测量系统对直升机尾传动轴参数测量的数据结果,推断该测量方法对旋转动部件扭振的识别能力。

2 理论综述

2.1 扭振识别依据

当旋转轴的驱动扭矩(动力矩)和载荷扭矩(负荷反力矩)都稳定且相平衡时,该轴将以一定的角速度匀速旋转、平稳工作。此时,旋转轴在稳定扭矩的作用下保持形变量不变,沿轴向分布有某一固定的扭转角。

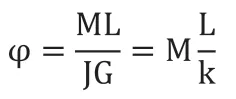

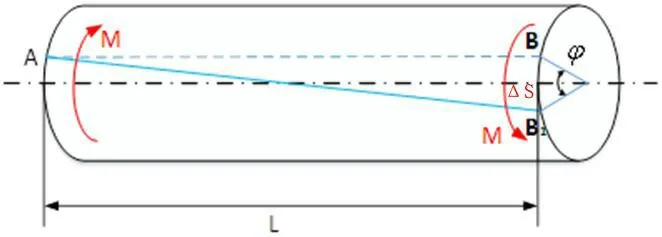

图1可视为旋转传动轴的某一稳定扭转状态。其中,A、B两点分别是传动轴两端激光传感器对应的测量点,相距为L。由于扭矩M的作用,该轴段发生扭转变形使得B点相对A移动到B1位置。设扭转角为φ,则:

即:

其中,J为被测轴截面的极惯性矩,G为轴剪切弹性模量。JG即为扭转刚度,记为k(构件的固有参数,可由专门设备测试标定)。

由(1)式可知:扭转角φ与扭矩M呈正比。当被测旋转轴受到变化扭矩的激励时,原轴系平衡被破坏,此时可能发生扭振(同时,扭转角开始相应地动态变化)。因此,可通过监测旋转传动轴扭转角的变化情况达到扭振识别的目的。

2.2 扭转角测量原理

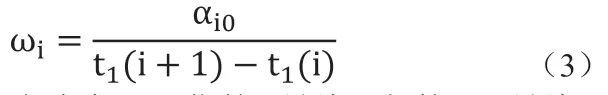

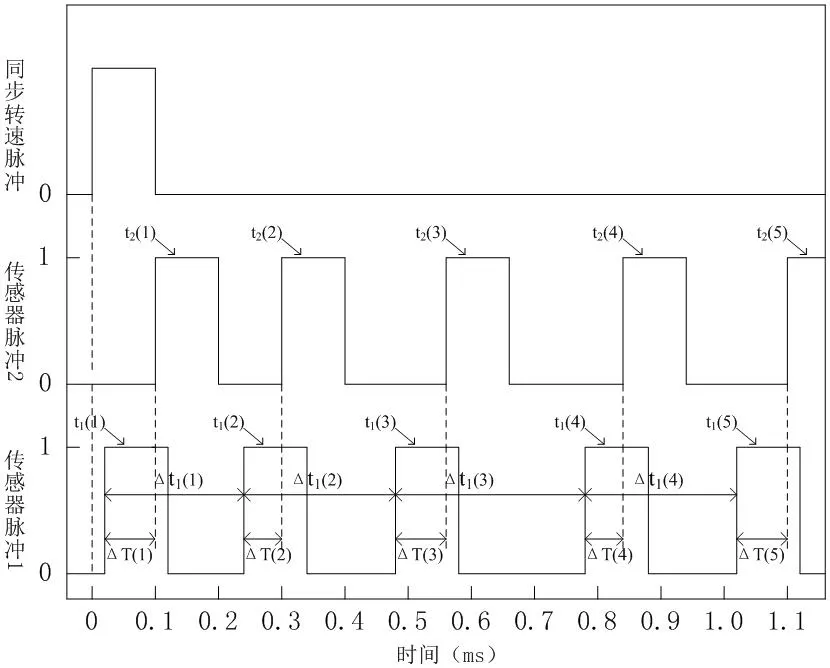

当光纤传感器透镜准直探头发射出的激光划过编码器某个条纹时,采集卡就会接收到一个经由光纤返回的条纹(对应电平)信号。那么,随着被测轴高速旋转,采集卡即相应地接收到一组由一系列高低电平组成的编码脉冲时序序列。试验测量时(见图2及附属文字说明),使用数采设备对两路条纹编码、一路同步转速,共计三路光纤传感器返回的高速脉冲信号分别计数,并记录存储各自电平对应的交替时刻。各组脉冲信号的时序如图2所示。

将两组条纹编码脉冲序列分别记为:{t1(i)},{t2(i)},其中:i指条纹编码序号(可根据同步转速脉冲时间区分及辅助编号)。通过计算由被测轴扭转造成的两组脉冲信号时间差{∆T(i)=t1(i)-t2(i)},代入下式即可计算出相对扭转角数值:

ωi指激光划过第i号编码条纹时,被测轴的瞬时角速度。其计算方法是:

上式中,αi0指第i号编码与第i+1号编码对应的夹角(编码条纹是按高精度要求制作,借助圆周360°自然基准,同时对实测数据进行计算校正,理论上可完全消除{αi0}的误差)。

实际计算角速度ωi时,也可取两组编码器数据的均值或多圈数据拟合后的角速度值进行比对估算,最终提高瞬时角速度的精确度。

2.3 小结

图1:旋转轴扭转变形

图2:脉冲时序图

图3:传感器及编码器布置示意图

图4:测试系统结构示意图

综上,依据Mi=kφi/L,即可通过扭转角的测量计算出旋转传动轴实时承载的扭矩(常扭矩或动扭矩)。由于Mi与φi呈正向线性关系,所以对扭转角序列进行频谱分析,等同于对扭矩序列进行频谱分析,同样可分析出扭振频率和阶次信息。此时,直升机尾传动轴的扭振识别问题就等同于扭转角的测量问题,关键在于准确采集到同步转速及条纹编码脉冲的时序数据。

3 实证研究

图5:光纤传感器实物图

图6:信号处理卡及主机实物图

图7:采集模块实物图

图8:数采软件截图

图9:编码器条纹展开图

3.1 测试系统设计

图10:尾桨距激励示意图

图11:扭转角变化曲线

如图3,在直升机尾传待测水平旋转轴的两端(相距约1m)粘贴或喷涂一对等间隔明暗相间的黑白条纹色标带(即:条纹编码器),在右侧条纹色标带一侧3(图示位置)粘贴或喷涂相应单条纹色标带(用于反馈同步转速脉冲)。此外,在待测轴的径向色标带垂直上方,从左至右依次安装非接触式的两组收发条纹编码脉冲的光纤传感器(传感器探头距条纹15mm)和一组收发同步转速脉冲的光纤传感器(传感器探头距同步转速色标带15mm)。

参照前文图2及(2)、(3)式,在测量扭转角时,以同步转速信号为基准,上升沿来临时刻为零点,通过数采设备准确获取三组光纤传感器返回对应编码器的脉冲时序和同步转速脉冲时序,经数采软、硬件实时计算获取扭转角数值。试验时,使用实时频谱图对扭转角变化幅度和对应频率进行监控,以实现对待测旋转轴扭振频谱的实时监测。

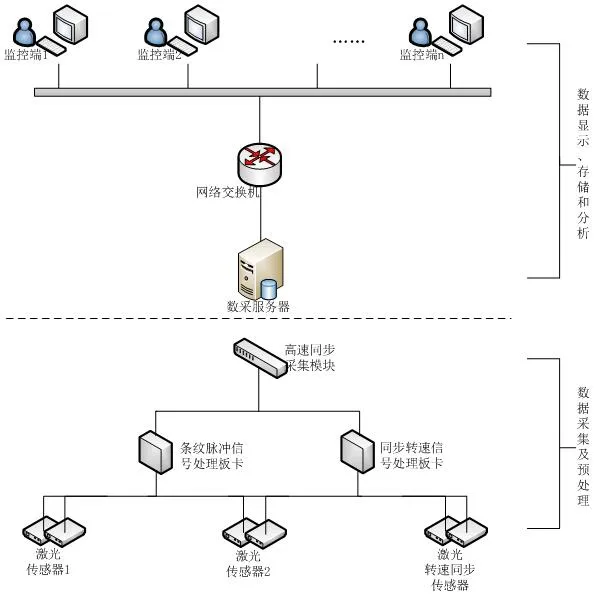

测试系统由两大部分组成,即:

(1)数据采集及预处理部分;

(2)数据显示、存储和分析部分。其结构示意图如图4。

3.2 测试设备简介

(1)为提高测量精度,传感器探头处特别采用透镜准直结构。因全机试验台距测控间较远,传感器配属光纤长约为35米。如图5。

(2)信号处理电路部分设计成可插拔式板卡形式。使用时,组合安装于多通道非接触式测振系统主机中,具有较好的便携及拓展性。如图6所示。

(3)采集模块采用PCI接口,图7所示采集卡可直接安装于多通道非接触式测振系统主机中,通过数据线与上位机连接传输试验数据。

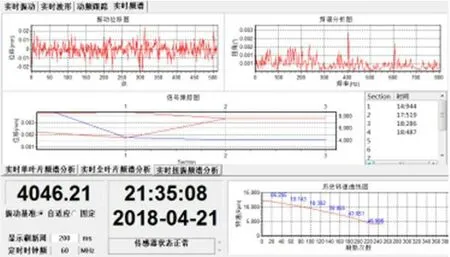

(4)数采软件在“旋转叶片振动信号检测和分析”软件 (BVMS)的基础上增添了实时扭振频谱分析和离线数据处理模块,可满足试验时FFT实时分析和试验后数据导出作二次处理的需求。如图8所示。

3.3 编码器设计

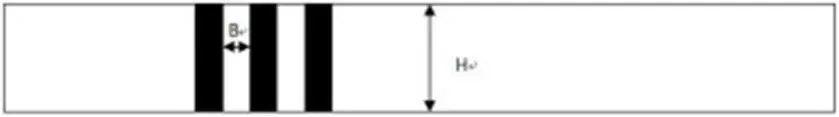

高精度编码条纹采用了黑白色彩打印。材质为3M反射膜材料,具有类似发射棱镜的效果,能够使更多的光能原路返回至接收光纤,从而提高接收效率。

在综合考量光斑直径(距探头15mm时,光斑直径约2-3mm)和估算条纹旋转位移(由被测轴长和最大扭转角估算得1-1.3mm)后,最终设计的条纹高度10mm,宽度约7mm,数目为20个。如图9所示。

3.4 测试精度分析

如(4)式,依据扭转角与传递功率、被测段长度、转速及扭转刚度的关系,计算得出最大扭矩对应的扭转角φ应小于2°。

那么,按照工程上的要求:满量程测量精度优于1%,扭矩分辨率优于0.1%。则需保证测角精度达到0.02°,测角分辨率达到0.002°。

因此,本试验采用的测试系统为适应微小动态扭矩测量,尽可能地提高测量精度,特别采用了透镜准直、双沿定时、数据平滑等技术,且其定时基准已达到96MHz,对应定时分辨率为10.42ns。按转速5000rpm(周期12ms)计算,理论测角分辨率小于0.0004°,测角精度优于0.004°(10倍于分辨率,如果充分考虑传感器工作距离、气候环境等外界条件可能造成的影响,按保守值50倍计算,也能保证测角精度达到量程的1%),达到满量程的0.2%,即扭矩测量精度达到1.4Nm,扭矩分辨率0.14Nm。因此,基于光纤式定时方法的扭转角测量系统具备足够的分辨率与精度。

扭振识别试验时,假设当尾桨转速仅为600rpm(某一远小于试验机地慢转速值,按该型直升机实际减速比计算输入轴转速)时,扭振频率识别范围也远大于已知的一阶扭振频率值(按编码条纹20个计算)。此时,可采用相关算法处理过采样的数据以提高测量精度或抑制噪声,测量精度优于0.1Hz。

3.5 试验设计及结果

试验时,本应以周期激励方式改变尾桨距,产生扭振激励载荷,激起尾桨/传动系统扭振低阶模态振动。通过测量各激励频率下,尾传动轴扭矩参数在激励停止后的衰减信号,分析尾传动轴低阶扭振固有频率。

激励形式如图10所示,在尾桨距θ0上下以单峰值1°或更大值进行尾桨距周期激励(激励频率为ω),激励周期至少3个。激励结束后将尾桨距保持在θ0位置,测量并监控从尾桨距开始改变到一段足够长时间内的尾传动轴扭矩等参数的变化历程。

在试验过程中,如果激励幅值、频率、周期难以激起扭振响应时,为达到更好的试验效果,在保证安全的前提下,可现场适当增加激励幅值和周期数或适当调整激励频率和尾桨距θ0。

然而,鉴于该测量方式并未在直升机传动轴扭振测量实践中得到可靠证实,为确保试验机安全,本次试验仅验证扭转角测量方法是否可行,为下一步的扭振试验做准备。具体方案是:使用光纤扭转角测量系统,对发动机升降速过程中扭矩的明显变化和空慢状态下尾桨距激励(通过操纵系统控制尾桨毂和轴承实现)导致的扭矩变化而引起的尾传动轴扭转角的明显波动进行测量,如果能测量到扭转角的正确变化,则证明这一测量方式可行。

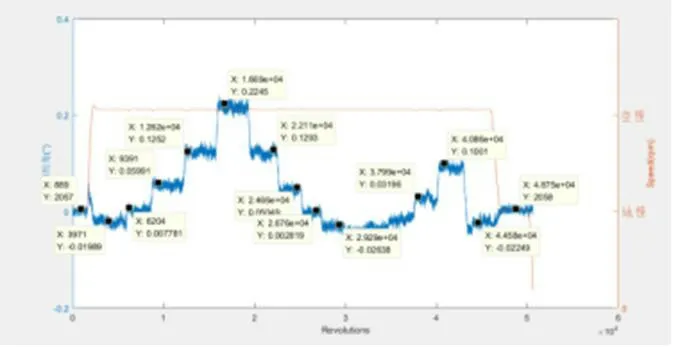

此次试验的升降速过程包括从开车到地慢,地慢到空慢以及从空慢回到地慢和从地慢到停车的转速升降过程。空慢稳定状态下的激励某一小角度幅值、某一非该状态下的扭振固有频率、某一周期数目。试验完成后,对各转速及尾桨距状态下的扭转角测量值进行二次分析,测量曲线如图11所示。

扭转角变化曲线与理论结构计算曲线趋势一致,表明测量效果已基本满足预期,该测量方式可应用于后续进一步的直升机尾传动轴扭振测量研究。

4 结论

与直升机研制过程中传统采用的接触式电阻应变片、加速度计和非接触式光电码盘扭振频率测量方法相比,采用扭转角测量原理的光纤非接触式扭振识别系统(粘贴高精度条纹纸作为编码器)具有损耗低、频带宽、测量改装方便、无需动平衡等优势,可满足高转速、振动耦合情况严重等特殊工况下直升机研制过程中的扭振测试要求,并有望达到长期高效监测直升机传动链各阶扭振固有频率的目标。此次试验受制于其它外在因素,今后可在条件允许的范围内作进一步试验验证,将该系统实用于正式的扭振试验。另一方面,如何将该测量方式应用于直升机主减速器及主旋翼系统研制都是下一阶段研究的重点。