基于BUCK电路的功率驱动装置设计

文/范志永 李子晓 张涛 金川

半导体温控系统是一种基于热电制冷技术的高效控温系统,具有制冷/加热切换迅速、可靠性高,可控精度高等优势,在航空航天、军事、生物、医疗已经日常生活等多个方面都有着广泛应用。半导体温控系统中的TEC模块是系统核心模块,需要方向可逆的高功率直流电流来进行驱动。要实现TEC模块高效稳定运行,要求其驱动装置所输出的功率驱动电流大小及方向均精确可控。

目前,TEC模块功率驱动装置大都采用单一的H桥电路驱动对电流大小和方向进行整体控制,其优点是结构相对简单,但存在可靠性差等问题,当出现过流、过压、过温等系统故障时,只能通过关闭外部驱动脉冲信号来间接关断H桥电路中的功率MOS管,存在一定延时,容易造成功率MOS管未能有效关断而烧毁等问题。基于上述问题,提出了将功率驱动电流大小控制与功率驱动电流方向控制两项功能分开实现的新型技术方案。此技术方案采用改进型同步BUCK电路实现功率驱动电流大小精确可控,通过H桥与逻辑控制电路相结合,实现功率驱动电流方向单端控制,并将监控保护模块中的关断保护电路直接连接到H桥电路中的功率MOS管栅极进行控制,当发生过流、过压、过温等故障瞬间,能够及时有效的直接将H桥上功率MOS管进行快速关断,从而有效避免温控系统中相关器件发生损坏。

1 功率驱动装置总体结构

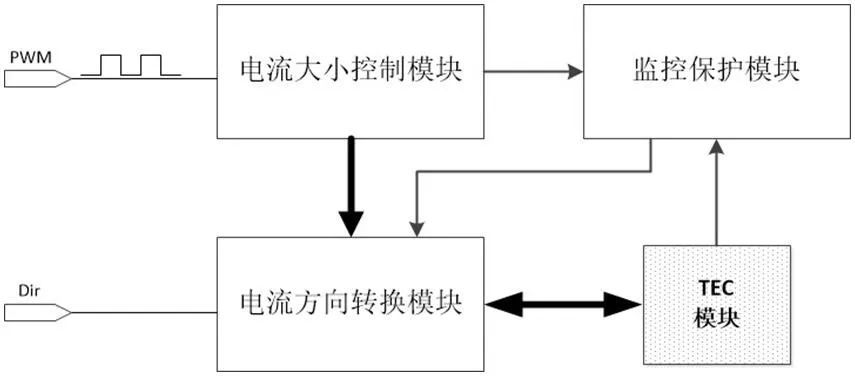

功率驱动装置由电流大小控制模块、电流方向转换模块和监控保护模块三部分组成,如图1所示。主要控制信号为驱动电流大小控制信号PWM和驱动电流方向控制信号Dir。首先将具有固定频率可调制占空比的PWM信号通过PWM端口输入控制电流大小控制模块实现驱动电流大小的控制,然后通过Dir端口控制电流方向转换模块实现驱动电流方向的控制,进而完成TEC模块加热或制冷功能以及功率大小的精准控制,最终实现半导体温控系统的热循环功能。监控保护模块通过对电流大小控制模块输出的驱动电流大小、驱动电压高低以及TEC模块温度值的监测,并应用其内部的关断保护电路控制电流方向转换模块,实现对驱动电路和半导体变温模块的实时保护功能。

2 BUCK电路原理

BUCK电路原理如图2所示,其功能是把直流电压VS转换成直流电压VO,是一种常见的直流电压变换电路,变换的方式是通过开关控制输入电压的通断来获得输出电压的大小,通常由开关器件、电感、电容等组成。

工作原理如下:

当开关管S导通时,电源VS通过开关管S及电感L向负载R供电,电感L相当于一个恒流源,起传递能量作用,续流二极管D因反向偏置而截止,电容C开始充电,相当于恒压源,在电路里起到滤波的作用。此时,电感电流iL线性增大,电感L储存的磁场能量也逐渐增加。负载R通过电流iO,两端输出电压VO上正下负。

当开关管S关断时,由于电感电流iL不能突变,故iL通过二极管D续流,二极管D承受正向偏压而导通,电感L中储存的能量通过续流二极管D形成的续流通路,对负载R继续供电,电感L上的能量逐渐消耗在负载R上,iL降低,当iL<iO时,电容处在放电状态,从而保证了负载R获得连续的电流。负载R端电压VO仍然是上正下负。

3 功率驱动装置设计

3.1 电流大小控制模块设计

图1:功率驱动装置总体结构

电流大小控制模块设计要求输入直流电压为24V,输出电压0V至18V连续可调,输出电流值最大值为8A。而BUCK电路主要应用于低压大电流领域,应用BUCK电路原理可以实现电流大小控制模块设计。但是BUCK电路一般采用二极管进行续流,其导通电阻较大,应用在大电流场合时,损耗很大。降低二极管损耗的有效办法是选择低压降的二极管,如肖特基二极管,但是低压降的肖特基二极管漏电流与结电容也大,会产生更大的损耗,因此通过综合各种因素考虑,本设计采用同步整流方案,即使用导通电阻非常小的MOS管来代替续流二极管,有效解决了续流管的导通损耗问题,但同时对驱动电路提出了更高的要求。

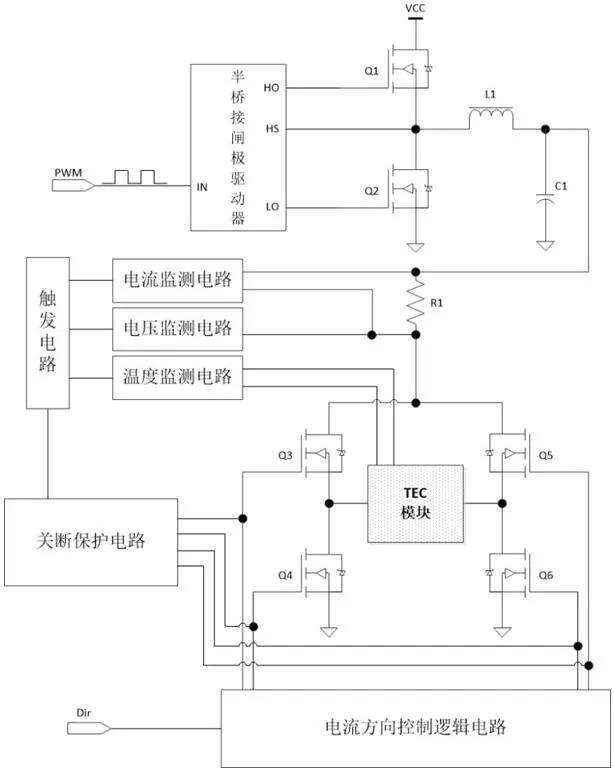

所设计的电流大小控制模块如图3所示,包括半桥接闸极驱动器、功率MOS管Q1、功率MOS管Q2、功率电感L1、滤波电容C1和电流取样电阻R1。其中功率MOS管Q1、功率MOS管Q2、功率电感L1和滤波电容C1组成了改进型BUCK电路,PWM信号通过半桥接闸极驱动器同步控制功率MOS管Q1和Q2,Q1导通时Q2截止,Q1截止时Q2导通,即可代替经典BUCK电路中二极管的续流功能。

本设计采用TI公司生产的半桥接闸极驱动芯片,型号为LM5105,这是一款高压栅极驱动器,用于驱动同步降压或半桥配置的高端和低端N沟道MOS管。浮动高侧驱动器能够处理高达100 V的电源轨电压。单个控制输入与TTL信号电平兼容,且单个外部电阻通过紧密匹配的开关延迟电路可以对开关转换死区时间进行编程,能够有效避免所驱动的半桥电路直通故障。该芯片内部还提供了高压二极管为高侧栅极驱动自举电容充电。强大的电平转换技术可在高速运行,消耗功耗低,并且提供干净的输出转换。当低侧或自举高侧电源电压低于工作阈值时,欠压锁定会禁用栅极驱动器。

PWM信号通过半桥接闸极驱动器驱动改进型BUCK电路,其PWM信号在固定频率下调节占空比来控制改进型BUCK电路输出电压大小,进而实现输出功率电流大小控制;另外,电流大小控制模块输出端连接电流取样电阻R1,以便监控保护模块对其输出电压、电流进行监测。

3.2 电流方向控制模块设计

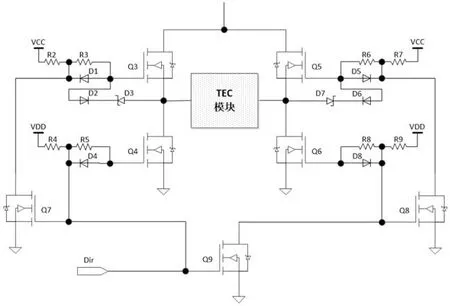

所设计电流方向转换模块由4个功率MOS管(Q3、Q4、Q5、Q6)所组成的H桥电路以及相应的电阻、二极管和MOS管组成的逻辑控制电路组合而成。电流方向控制信号Dir通过相应的逻辑电路控制H桥电路中的电流流动方向,进而控制半导体温控模块电流流动方向,实现对TEC模块制冷、加热驱动控制。

为实现半导体制冷片的加热或制冷功能,传统的功率驱动电路一般都采用大功率的VMOS管构成H桥电路。VMOS管有N沟道和P沟道之分,由于制造工艺方面的原因,P沟道的VMOS管通过的电流较小,应用于小功率驱动场合,而对于中大功率驱动电路,一般采用4个N沟道的VMOS管(如图4中Q3、Q4、Q5、Q6)构成H桥电路,通过控制4个VMOS管的通断可控制H桥电路中的电流方向,具体为:Q3、Q6导通Q4、Q5截止时,驱动电流从左往右流;Q4、Q5导通Q3、Q6截止时驱动电流从右往左流,这样即可实现TEC模块加热、制冷功能控制。

N沟道MOS管Q7与电阻R2、电阻R3、开关二极管D1、电阻R4、电阻R5、开关二极管D4按照如图4示意进行连接,通过N沟道MOS管Q7漏极与栅极之间的互补控制信号,实现对功率MOS管Q3与功率MOS管Q4所组成半桥电路的互补开关控制;N沟道MOS管Q8与电阻R6、电阻R7、开关二极管D5、电阻R8、电阻R9、开关二极管D8按照如图4示意进行连接,通过N沟道MOS管Q8漏极与栅极之间的互补控制信号,实现对功率MOS管Q5与功率MOS管Q6所组成半桥电路的互补开关控制。

Dir信号控制端通过N沟道MOS管Q9漏极与栅极之间的互补控制信号,实现对N沟道MOS管Q7与N沟道MOS管Q8的互补开关控制,进而实现对4个N沟道的VMOS管(如图4中Q3、Q4、Q5、Q6)所构成H桥电路的互补开关控制,进而控制半导体温控模块电流流动方向,实现对TEC模块制冷、加热驱动控制。

3.3 监控保护模块设计

监控保护模块如图3所述,包括电流监测电路、电压监测电路、温度监测电路、触发电路、关断保护电路。其中电流监测电路与电流取样电阻R1两端电气连接,实现对半导体温控模块工作电流的监测,并通过与触发电路电气连接,实现对半导体温控模块工作电流异常情况的触发功能;电压监测电路与电流取样电阻R1下端电气连接,实现对半导体温控模块工作电压的监测,并通过与触发电路电气连接,实现对半导体温控模块工作电压异常情况的触发功能;温度监测电路与半导体温控模块内部温度传感器电气连接,实现对半导体温控模块工作温度的监测,并通过与触发电路电气连接,实现对半导体温控模块工作温度异常情况的触发功能。

图3:功率驱动装置原理框图

触发电路与电流监测电路、电压监测电路、温度监测电路、关断保护电路均电气连接,通过对半导体温控模块电流、电压、温度异常值监测,经由触发电路将触发信号传递给关断保护电路;关断保护电路与H桥电路中的功率MOS管Q3、功率MOS管Q4、功率MOS管Q5、功率MOS管Q6分别连接,通过关断保护电路控制H桥的四个功率MOS管栅极,使其在半导体温控模块工作电流、电压或温度值异常情况下迅速关断H桥的四个功率MOS管,从而实现功率驱动装置的实时保护功能。

4 关键元器件参数计算与分析

功率驱动装置中电流大小控制模块是依据BUCK电路原理进行设计的,其主要特点是工作效率高,控制简单,可靠性好。电路输出端电感和电容构成低通滤波器,对其输出电压具有滤波作用,可以滤除跟开关频率相关的高次谐波,因此,功率电感和滤波电容参数设计直接关系到电路输出电压及电流的纹波大小。合理选择器件参数,减小输出脉动,是电流大小控制模块设计的关键。

4.1 功率电感的参数计算及分析

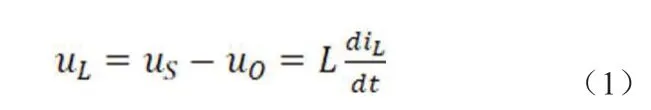

依据图2所示的电路原理图,当开关S闭合时,应用基尔霍夫电压定律和法拉第定律,忽略纹波成分,电路中有下式成立:

即

所以,当开关S闭合时,电感电流iL线性增加,斜率为

图4:电流方向转换模块电路原理图

当开关S断开时,同理可得有下式成立:

即

所以,当开关S断开时,电感电流iL线性减少,斜率为

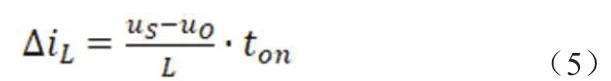

因而,当电感电流处于临界状态时,

式中ton为开关S闭合时间

整理可得

式中,f为开关频率,D为占空比。

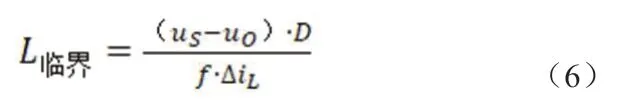

在实际电路设计中,当电感取值过小时,对电流平波作用过弱,可能使得电感电流断续。 因此,为了保证电感电流连续,实际电感L 取值应大于临界电感最大值。

即

式中Dmax为最大占空比,

根据所设计电流大小控制模块相关参数可知,开关频率f即为半桥接栅极驱动器LM5105输入端PWM波频率。因为开关频率f对BUCK电路变换效率影响非常大,如果f值太高,可以时电感和滤波电容的体积减小,但是电感的涡流损耗、磁滞损耗已经开关MOS管的损耗都将加大;如果f值太低,电感和滤波电容的体积就会变得太大,相应电感线圈匝数增多,其铜损耗加大,整体电路也会变得笨重。综合考虑各种因素,并依据LM5105芯片数据手册相关参数,设定其输入端PWM波频率为200kHz,即f = 200kHz。模块设定输入电压固定为24V,输出最大电压设计为18V,由此得出Dmax=0.75。

输出纹波电流的典型值是在电路满载是的直流电流分量的10%~20%。纹波电流值不希望太大,否则会增大流过电感和开关MOS管的电流峰值,造成功率损耗增加等问题。综合考虑各种因素,设定输出纹波电流不高于10%,得出△iL=8*10%=0.8A,带入公式得出L临界max=28.125uH,实际选取电感值为33uH。

4.2 滤波电容的参数计算及分析

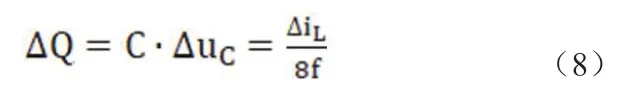

依据图2所示的电路原理图,滤波电容C主要是滤掉开关电路纹波,选择电容C值足够大时,在高开关频率下,滤波电容C阻抗值远远小于负载R阻抗,故绝大部分的电感L纹波电流流经滤波电容C,因此,电容纹波电流△iC近似等于电感纹波电流△iL,由此得出电路中电容充电电荷为:

即

设定输出纹波电压不高于1%,得出△uC=18*1%=0.18V,带入公式得出电容值C = 2.78uF。电容器件选取时,电容值偏大可以保证输出电压恒定,但电容值过大会导致体积和成本更大,实际中根据容许的输出电压纹波来确定电容C值,综合各种因素考虑,为了获得更好的滤波效果,电容值取10uF。另外,考虑到电解电容的电流耐受能力,输出滤波电容可以采用多个电解电容并联,一方面可以获得较小的ESR,另外还可以承受更多的纹波电流。

5 结束语

所设计的TEC模块功率驱动装置,采用改进型同步BUCK电路能够实现对驱动电流大小的精确控制,通过H桥与逻辑控制电路相结合,实现功率驱动电流方向单端控制,提高了功率驱动装置在过温、过流、过压等故障下的可控性,并通过监控保护模块有效保障半导体温控系统高效、可靠运行。本驱动装置能够为TEC模块提供驱动功率范围宽、驱动电流精确可调的驱动与控制,广泛应用于采用半导体温控系统的相关科学仪器或设备中,能够大幅降低仪器或设备的故障率,更加安全、可靠地保障仪器或设备的功能实现和稳定运行,具有较大市场价值。目前,基于改进型BUCK电路的功率驱动装置已经成功应用到了PCR仪和遗传分析仪等产品中,在可靠地保障了仪器功能实现和稳定运行条件下,大幅降低了仪器的故障率,从而有效降低了仪器后期维护成本。