基于激光扫描技术的粗集料纹理粗糙度评价

蔡平波,黄志勇

(1.广东省南粤交通龙怀高速管理中心,广东 广州 510101;2.广州肖宁道路工程技术研究事务所有限公司,广东 广州 510641)

0 引 言

关于沥青路面在环境-车-路联合作用下的抗滑能力的影响因素非常复杂,其中合理、有效的纹理特征参数指标能够客观、准确地评价路面抗滑性能[1]。路面纹理构造应关注以下两方面:一是集料自身的微观纹理特性,包括晶体颗粒的凸起、开口空隙构造、破碎面的棱角等;二是路表宏观构造深度,它主要由沥青混合料中的粗集料颗粒提供。前者主要取决于集料的母岩特性,如磨光值相对越大越好,微观纹理(包括晶体颗粒大小及排列)越丰富越好[2];后者主要通过改进沥青混合料级配设计,在平衡抗水损害性能设计的同时,通过适当增加粗集料用量,增强混合料骨架嵌挤稳定性,从而实现沥青路面的丰富大构造,且在使用期间能够保证构造耐久性能,并有效地减少高速行车状态下的行车雨雾和水漂问题[3]。

随着相关学者对轮胎摩擦机理的深入研究,人们发现沥青混合料的粗集料不仅影响着路面抗滑性能,也是影响路面耐久性的关键因素[4]。因此,有必要全面系统地分析和研究占沥青混合料95%左右的矿料。

为了更充分了解磨耗层粗集料的抗滑特性,本文依托龙怀高速(龙川至连平段)项目的各石场加工集料,利用高精度激光位移传感器对不同石场的规格粗集料微观纹理轮廓进行测试,建立微观纹理与磨光值之间的联系,分析粗集料在路面使用过程中抗滑性能衰减过程的外部形貌变化特性,以期为沥青路面磨耗层材料的选择提供参考。

不同的沥青混合料具有不同的颗粒粒径、空隙率、级配设计等特性,导致其表面形貌的变化具有一定规律的粗糙性、复杂性和非线性特点。根据相关研究可知,集料轮廓与路面构造相似,同样具有一定程度上的自相似性,因此描述其特征可使用分形几何方法[6],其中较为可靠的是盒计数维数法。

盒计数维数的原理如下:设Rn空间的任意有界非空子集为A,对于任意的一个r(r为边长,r>0),nr(A)表示用来覆盖A所需的n维立方体(盒子)的最小数目。如果存在一个数d,使得r→0时,有

1 分形维数评价方法

则d即为Ad集合的盒计数维数。根据数学定义,当且仅当存在一个正数k,在盒计数维数为d时,可以使得

ISO标准中物体表面形貌特征参数多用于描述沥青路面的微观形貌特征。这些参数可分为高度分布参数和分布形态参数,包括轮廓均方根偏差、轮廓算术平均偏差、偏斜度、陡峭度等指标[5]。沥青路面表面构造由不同尺度的表面粗糙度交互叠加形成,即集料表面的微观纹理曲线也会受到宏观构造曲线的影响,而轮廓均方根偏差、偏斜度、陡峭度、轮廓算术平均偏差等指标容易受到数据过滤、测量仪器分辨率等因素的影响,这是因为构造表面具有多尺度的特性,所表征的结果不具有惟一性。路面轮廓线的统计自仿射性如图1所示。

图1 路面轮廓线的统计自仿射性

由于式(2)的两边都是正值,可将等式两边同时取对数变换。

进一步整理得

2 试验设计

2.1 原材料

集料表面微观纹理形态一般由集料岩性所决定,因此集料岩性对路面抗滑性能起着关键作用,选择龙连高速项目建设过程中调研的较具代表性的4种不同粗集料:玄武岩(江西玄武岩矿业)、辉绿岩(芙蓉石场)、闪长岩(芙蓉石场)和花岗岩(金花石场),分别编号为A、B、C、D。在石场中,上述4种粗集料的破碎生产工序较为相似,其主要技术指标见表1。

表1 粗集料主要技术指标

2.2 激光扫描试验

激光轮廓检测仪的测量系统由激光器和供电电源组成,其中激光器采用美国 MTI公司型号为LTC-050-20SA的激光测距传感器,见图2。其测量范围为中心点±10mm,即总测量范围为20mm,其水平方向分辨率为0.01mm,竖向精度能达到0.001mm。该设备完全可以满足微观纹理轮廓的测量精度。选择不同岩性粗集料各4颗,每颗集料沿着长轴方向扫描3次,垂直于长轴方向再扫描3次,即每种集料获取24条轮廓线,再计算表面分维均值作为轮廓代表值。

图2 激光扫描系统

2.3 磨光试验

采用钢轮外径为406mm的加速磨光设备对粗集料开展不同阶段的磨损试验,其中设备轮可安装14块试件,并通过拼接形成连续的粗集料试验面,见图3。磨光轮转速为320r·min-1。采用标准筛对上述4种集料分别进行筛分,将针片状颗粒剔除,最后选取粒径为9.5~13.2mm的集料颗粒,并洗净烘干。为了保证试验精度,将上述不同石场的集料分别制备4块试样开展平行试验,以提高试验代表性。

图3 加速磨光试验机

3 试验结果分析

3.1 不同岩性粗集料粗糙度评价

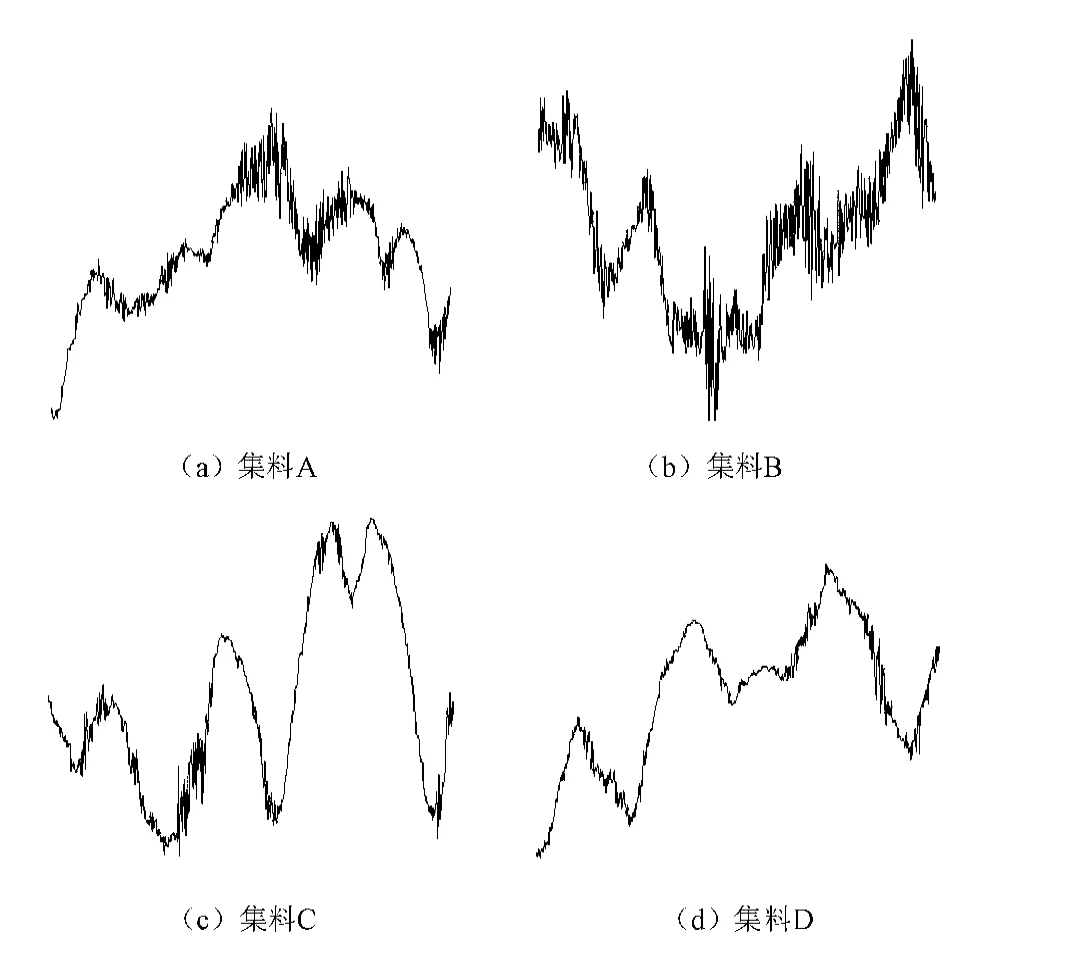

采用激光扫描仪分别测试4种不同岩性粗集料的表面轮廓,测试轮廓线如图4所示。

图4 不同集料的表面轮廓

计算不同集料轮廓曲线的分形维数与标准差,计算结果如图5所示。因为不同的集料有不同的岩性和不同的晶体组成,使得其破裂面的微观纹理存在区别,根据各集料的分维值进行排序,由大到小为:B(1.471)、A(1.353)、C(1.290)、D(1.239)。结合集料破裂面形貌也能够明显看出,集料B的表面纹理最粗糙,集料D的表面纹理相对平整。对集料质地进行深层分析:集料A与B质地比较均匀,呈现深灰色,破裂面的纹理也较为丰富;集料C为灰色,颜色较浅,夹杂的白色晶体使得表面纹理较粗糙;集料D表面存在较多白色石英,夹杂在灰色表面中,黄色风化物存在于微观纹理中,破裂面呈现出局部平整面。

图5 不同集料的微观纹理分形维数

3.2 分形维数与磨光值的相关性

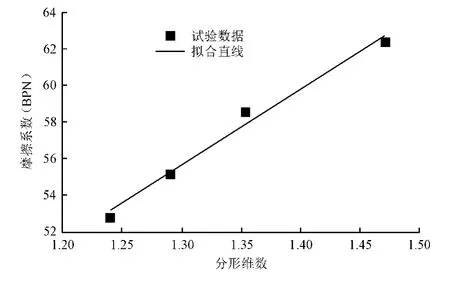

构造表面形貌是影响摩擦系数的最直接因素,制作4种集料的标准试件,用于磨光磨损衰减试验。使用摆式摩擦测定仪测试不同粗集料试件表面初始状态下的摩擦系数,建立分维值与摩擦系数的相关性,拟合曲线如图6所示。根据拟合曲线可得,粗集料轮廓的微观纹理分形维数值与摩擦系数相关性系数达到0.984,可知两者为线性相关关系。根据R检验法,对应样本的相关性系数临界值为0.811(显著性水平为0.05)。因此,摩擦系数与分形维数的相关性为强正相关关系,其表面摩擦系数值随粗集料轮廓粗糙度的增加而增大。

图6 粗集料分形维数与摩擦系数的相关性

3.3 加速磨光过程的集料轮廓衰减规律

路面在车辆作用过程中,其表面构造必然发生磨损衰减,因此路面抗滑性能不仅包括新建初期的摩擦系数水平,还涵盖了使用后期的抗滑寿命。实际路面结构在使用过程中与抗滑性能相关的变化包括混合料压密变形和路表构造的磨损破坏,后者是决定路面抗滑性能的直接因素。现行试验规程规定原材料抗滑性能控制指标以粗集料磨光值为主,但是试验操作繁琐,受人为因素干扰大,周期长,有必要开发一种新的集料抗滑性能评价方法。

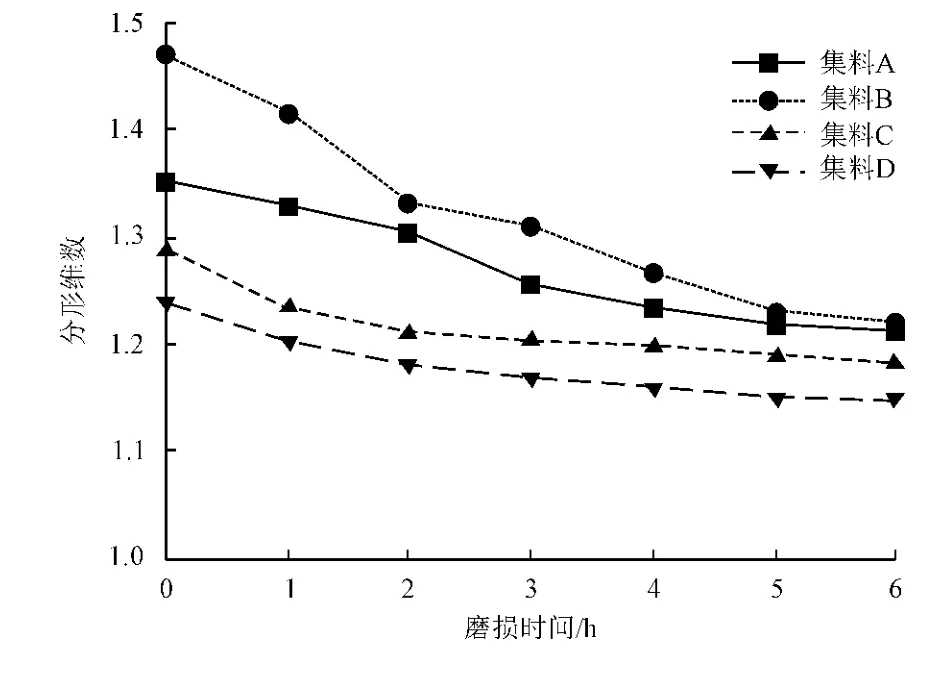

经过前期比选,仍然使用加速磨光试验机开展粗集料衰减试验,采用非标准试验模式分阶段对粗集料试件进行磨光,定期使用激光扫描仪采集不同磨损阶段的粗集料轮廓数据,结果见图7。

由图7可得,随着磨损时间的增加,不同粗集料表面轮廓分形维数呈现持续下降趋势。其中集料B初始粗糙度最大,分形维数最高,经过6h的磨光作用后,其表面分形维数由1.471下降至1.223,降幅为0.248;集料A表面分形维数由1.353下降至1.213,降幅为0.140;集料C分形维数由1.289下降至1.183,降幅为0.106;集料 D表面分形维数由1.239下降至1.148,降幅为0.091。虽然集料B表面粗糙度下降幅度最大,但是其轮廓分形维数均高于相同磨光时间下的其他集料,集料D虽然降幅最小,但是其轮廓分形维数无论初始状态还是磨光后期,均小于其他集料,究其原因,主要与集料岩性有关。总之,集料B与集料A相比集料C与集料D具有更好的纹理粗糙度,该规律与磨光值规律一致。

图7 粗集料纹理衰减变化

4 结 语

(1)选择广东省地区较具代表性的玄武岩、辉绿岩、闪长岩和花岗岩这4种石料的粗集料进行轮廓微观纹理扫描,经过表面分形维数的计算表明,辉绿岩与玄武岩集料表面分形维数相比另外2种岩性的较高,花岗岩集料轮廓分形维数最小,这主要与集料表面质地与成分有关。

(2)试验结果表明,粗集料轮廓分形维数与摩擦系数呈现良好的线性相关关系,显著性水平达0.05,集料轮廓分形维数能够有效评价微观纹理粗糙度,摩擦系数值随着粗集料轮廓的分形维数增加而增大。

(3)使用加速磨光试验机开展粗集料衰减试验,粗集料纹理随着磨损时间增加呈现单调衰减状态;辉绿岩与玄武岩集料无论初始状态还是磨光过程,其表面轮廓粗糙度均高于花岗岩与闪长岩。