降低芳烃抽余油中庚烷含量的模拟优化

梁江华

(中国石化广州分公司,广东 广州 510000)

某企业芳烃单元为满足生产98#汽油的要求,需要降低芳烃抽余油中的庚烷含量,从而提高其调和辛烷值。由于抽余油馏C7含量和苯含量偏高的问题,需要对芳烃装置脱己烷塔T601 和苯抽提塔T701 进行模拟核算、优化操作。在确保T601塔底油中苯含量小于1%同时,尽可能降低塔顶抽出中庚烷含量,并且通过调整抽提塔的负荷优化调整将抽余油的苯含量控制在1%以内。见图1。

为降低抽余油中烷烃C7的含量装置采用软件模拟与生产实操优化相结合的策略。利用Aspen模型模拟实际生产情况并根据质量要求进行优化求解,以模拟优化建议为指导对实际生产中的操作进行优化,两者相互结合,相辅相成。

图1 芳烃单元流程示意图

1 Aspen 模型优化

1.1 脱己烷塔T601 的核算

T601 塔的高度、直径:DN2600/DN3000×50650;塔盘直径、开孔率:DN2600,13.40%;T601 塔板数:70 层;塔盘间距:600mm;浮阀类型:F1(V1);降液管高度、溢流匽高度:550mm,50mm。利用模型进行优化测算,分别对回流量、回流温度、塔底温度、塔顶压力四个参数进行调整,以得出最佳的操作参数,提高T601 分离效果,降低塔顶C7含量。

1)回流量,提高回流比,有利于装置降低塔顶C7含量。经模型模拟回流量最大可提高10t/h,可以将塔顶C7含量减少4.02%,见表1。塔底苯含量会增加0.02%。因此,该措施可以优先实施。

2)塔底温度 降低塔底重沸器温度可以降低塔顶C7含量,但同时也会增加塔底油中的苯含量。因此,降温操作必须在塔底苯含量的指标范围内,否则不但使苯含量流失过大造成效益损失,而且容易造成汽油调合苯含量超标。经模型模拟T601 底的温度,在目前159.9℃的基础上,最大降幅只能再降2℃,否则容易造成塔底的苯含量超标,见表2。

表1 回流比影响

表2 塔底温度影响

4)塔顶压力,从表3 可知,因受T601 塔顶工艺指标 (不超0.12MPa) 影响,模型将塔顶压力提高25kPa 之后,塔顶C7含量下降,其中塔顶C7含量比基准降低1.13%。因此,提高压力有利于降低塔顶C7含量,建议优化考虑。

表3 塔顶压力影响

1.2 模型优化建议

通过Aspen 模型模拟结果得出优化建议如下:

1)从T601 的四个因素的单独调整可以看出,提高回流量与降低塔底温度的效果明显,但也最容易使塔底的苯含量超标,因此在实际操作时,应根据实际情况进行调整。以目前的条件,最大可使T601 顶的C7含量降7 个百分点。

2)T601 底温度按1℃的降幅梯度进行稳定操作,在匹配回流量和回流温度的时候,以T601灵敏板温度的变化为参照,不低于109℃。

3)提高回流量时需要注意,进料量与回流量之和不应超过162t/h,以免引起塔液泛。以目前超负荷的情况,操作弹性较小。

4)T601 的提压过程也按照梯度进行,按提高10kpa/次进行,同时调整塔顶回流量。

2 优化调整措施及情况

脱己烷塔T601 设计进料量为101.75t/h,设计回流量为31.65t/h。目前T601 进料量根据重整单元负荷变化在110t/h 至116t/h 范围内波动。在高负荷的情况下,为提高分离效果,降低塔顶烷烃C7组分的含量,装置通过降低塔底温度、增加塔顶回流量、提高塔顶操作压力、降低回流温度等措施进行优化。

2.1 降低脱己烷塔T601 塔底温度

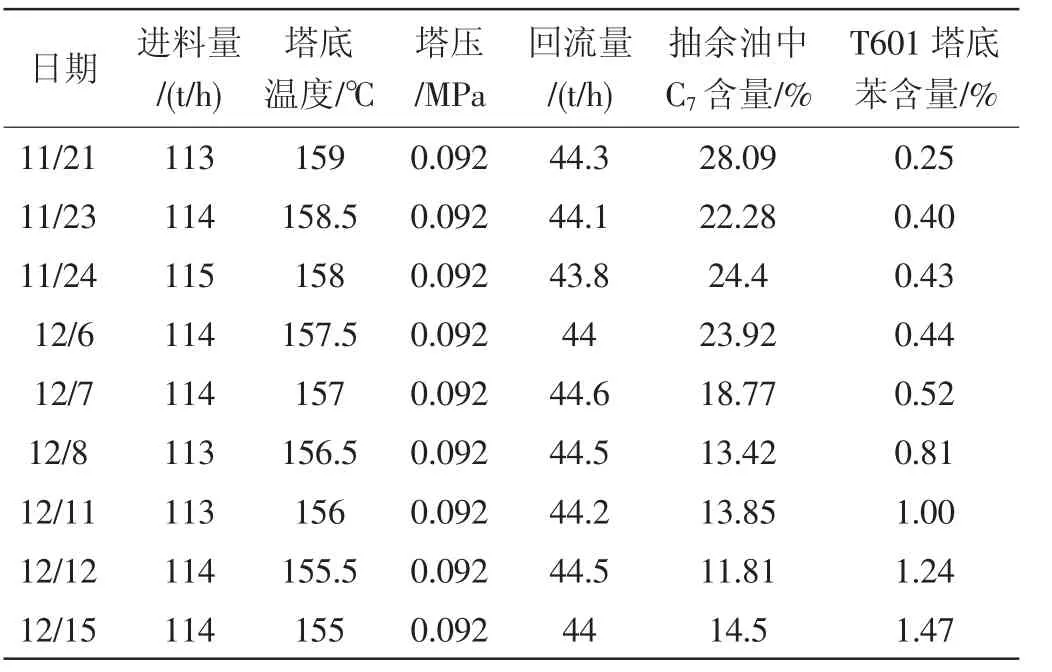

T601 塔底温度对C7组分含量的影响见表4。

表4 塔底温度对降低抽余油中烷烃C7 组分含量影响

由表4 可见,11 月21 日至24 日分析数据为优化前T601 的操作参数及分析结果,抽余油中烷烃C7含量均值为24.92%。根据RSIM 模型优化建议在确保塔底苯含量不超标,脱己烷塔进料、塔压、回流量基本不变的前提下,对T601塔底进行了降温操作,根据生产实际情况为避免苯含量超标对汽油产品质量造成影响每次调整降温0.5℃。将塔底温度由原来159℃降至155℃后抽余油中烷烃C7含量最低降低至11.81%,塔底苯含量由0.25%升高至1.47%。当底温低于156℃时,塔底苯含量高于1%的质量指标,所以13.85%为抽余油C7烷烃含量最低的极限值。降低底温对降低抽余油C7烷烃含量效果明显,由调整前均值24.92%降低至调整后均值16.05%。

抽余油中C7含量随着T601 塔底温度升高而增加,T601 塔底苯含量随塔底温度升高而降低,在保证塔底苯含量小于1%的前提下能最大幅度降低抽余油C7烷烃含量的塔底操作温度为156℃。所以装置将T601 塔底温度由优化前159℃改控为156±0.5℃,根据塔底苯含量分析结果上下调整幅度为0.5℃。

2.2 增加脱己烷塔T601 塔顶回流量

T601 塔顶回流量对C7组分含量的影响见表5。

表5 增加T601 回流对降低塔顶C7 组分含量影响

由表5 可见,在处理量不变,底温控制在156℃,塔压0.090MPa 至0.092 MPa 的情况下,通过加大回流量降低塔顶C7组分的含量,回流由优化调整前40t/h 提高至46 t/h 后塔顶回流C7含量由17.9%下降至6.75%,但是增加回流至46t/h 后塔底苯含量1.24%,超出控制指标,所以在降低塔顶C7含量又确保塔底苯含量不超标的最佳回流量为44.5t/h~45t/h。

2.3 提高脱己烷塔(T601)塔压

T601 塔压对C7组分含量的影响见表6 所示。

表6 提高T601 塔压对降低塔顶烷烃C7 组分含量的影响

由表6 可见,在处理量不变,底温控制在156℃,回流44.5t/h 的情况下,通过提高塔压来降低C7含量,当塔压由0.089MPa 提高至0.10MPa 时,塔顶C7含量下降趋势不明显,主要原因是T601 负荷偏高,塔顶压力工艺卡片上限为0.12MPa,在塔底苯含量比较卡边的情况下塔压调整余量不多。所以调整塔压对降低C7烷烃含量效果不明显,根据优化过的底温及回流量作为参考较为适宜压力为0.095MPa。

3 结论

1)在脱己烷塔高负荷运行,不采取降处理量来提高分离效果的前提下,通过脱己烷塔操作参数优化调整,将T601 塔底温度控制在156±0.5℃,回流量44.5t/h~45t/h,塔压0.095MPa,可确降低抽余油中C7烷烃含量约10 个百分点,优化效果明显,C7含量可稳定控制在14.85%左右。

2)在保证抽余油苯含量<1%控制指标的要求下,T701 处理量必须降低至19t/h 以下,贫溶剂温度控制在87~89℃之间可以保持抽余油苯含量稳定在0.65%左右。