双模盾构穿越大埋深软岩施工卡机风险分析及研究

孙峰梅

(中铁十九局集团有限公司 北京 101300)

1 引言

在我国大规模工程建设过程中,地下工程蓬勃发展,出现了一系列深埋超长隧道。而机械化程度高的盾构/TBM法因其施工速度快、安全性高等因素而成为深埋长大隧道施工的重要方法。当盾构/TBM在深埋隧道穿越软弱地层时,将面临围岩大变形和盾构机卡机的施工风险[1]。据统计,围岩挤压大变形及其导致的TBM卡机灾害占TBM重大事故的37%,是占比最大的地质灾害[2-3]。

对于盾构/TBM深埋隧道施工中的卡机风险问题,有许多学者和工程师进行了相关研究。在对盾构/TBM隧道卡机机理分析方面,刘泉声等论述了深部复合地层围岩与TBM隧道的相互作用机理和施工安全控制及评价决策问题,分析了超千米深井巷道建设中TBM隧道卡机机理,即当TBM的推力无法克服围岩对护盾产生的摩擦阻力时,便会导致TBM护盾被卡。同时,提出了一种监测护盾变形的方案及护盾受力的计算方法,针对TBM的卡机状态定义了四个等级并提出对应的处理措施[4-6]。黄兴等分析了TBM开挖卸荷后的围岩挤压大变形力学特性,定义了深埋隧道围岩挤压大变形概念及其临界值,根据围岩挤压变形与开挖半径间的比值和挤压变形与扩挖间隙的比值这两个指标将挤压大变形划分为五个等级。同时,基于围岩流变本构模型和TBM卡机事故预测分析理论,提出了挤压大变形和卡机数值计算方法,并分析了TBM不同时长停机状态下的卡机行为[7]。温森等考虑围岩流变效应,建立了停机和连续掘进两种状态下TBM卡机状态判断模型,提出了预留变形和超前支护相结合时临界超前支护强度的计算模型,进行了TBM卡机控制措施的研究[8]。吴迪基于三维蠕变地层-盾壳-结构数值模型,模拟盾构/TBM停机状态下因围岩流变而导致的卡机事故[9]。在盾构/TBM卡机问题处理方面,薛永庆介绍了引汉济渭秦岭输水隧洞岭北工程TBM穿越断层破碎带时刀盘和护盾发生卡机后的脱困技术[10]。王江分析了双护盾TBM施工中三种常见卡机形式的原因,总结了五种卡机脱困的技术,提出双护盾TBM卡机预防措施[11]。尚彦军分析了昆明北部上公山隧道数次TBM卡机事故和护盾挤压变形的典型实例,介绍了工程中采用的人工扩挖旁洞、钢拱架支撑和超前导洞等处理措施。景琦通过对敞开式TBM撑靴支撑力分析,提出了盾构在软弱围岩中掘进反力保障措施[12]。

如上调研可知,对于深埋软岩地质条件下的盾构/TBM,卡机风险是重要的施工问题。目前对TBM卡机问题的研究较多,而对于深埋盾构隧道施工卡机风险的研究尚不多,且不同工程的软岩地质条件有很大差异。因此,本文结合广佛环线东环隧道大源站-太和站区间工程,针对隧道穿越炭质板岩和砂岩软弱地层条件,开展大埋深双模式盾构隧道施工卡机风险分析,并提出相应的控制措施。

2 工程概况

广佛环线广州南站至白云机场段是珠三角城际轨道交通的重要组成部分,线路起于广州南站,接入穗莞深城际铁路竹料站,全长约46.7 km。东环隧道是该线路的重要工程,其中大源站-太和站区间隧道工程位于广州市白云区太和镇,为双线铁路隧道,主要采用盾构法施工,建筑长度6 804 m,盾构隧道总长6 144 m。盾构隧道主体结构采用单层装配式通用管片环,并预留内衬施作空间。隧道外直径8.8 m,衬砌管片厚400 mm,环宽1.8 m,采用“6+1”分块模式,管片混凝土强度等级为C50。

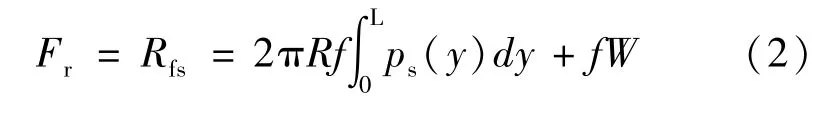

隧址区多为丘陵与丘间谷地,属丘陵地貌,地势起伏较大,地面高程21~135 m,隧道埋深十余米至上百米不等,最大覆土厚度超过130 m。且盾构隧道长距离下穿不同风化程度的片麻岩、炭质板岩、粉砂岩,围岩风化程度高、强度差异较大、渗透性差异显著。工程采用单护盾TBM、土压双模盾构掘进施工,掘进机转换示意如图1。图中所标1、2分别为双模转换口,是目前国内首次采用单护盾TBM+土压平衡双模大直径盾构长距离穿越大埋深岩层,设计与施工难度极大。

图1 TBM与土压平衡双模盾构机

3 盾构卡机数值计算分析

为了预测不同埋深下东环隧道双模式盾构机在施工中的卡机风险,本文利用有限差分软件FALC3D对盾构施工行为进行数值模拟。

3.1 数值分析模型

3.1.1 模型建立

结合隧道的工程地质特点,针对隧道全断面穿越大埋深炭质板岩地层工况进行分析。炭质板岩是一种典型的软岩,其结构呈层、片状,胶结差、强度低,流变属性明显,且流变下限应力值较低。在大埋深高地应力条件下,盾构隧道开挖形成的低围压、高应力差环境使得盾构机极易发生卡机的风险。本文中将岩体视为各向同性等效连续介质,但考虑炭质板岩在大埋深高地应力条件下的流变特性,采用的岩体物理力学参数如表1所示。

表1 岩体物理力学参数

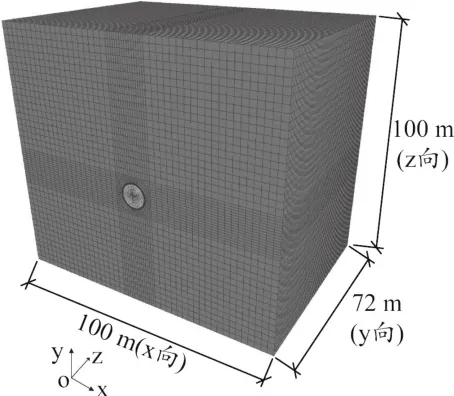

图2为本文建立的计算模型。考虑数值计算的边界效应,模型的范围为(100×72×100 m);计算时仅考虑地层的自重应力场,在模型x、y、z方向分别施加对应的构造应力;在模型上表面施加垂直力模拟上部覆盖岩体重力作用,模拟不同埋深下的初始应力状态,并在模型四周及底面采用法向位移约束条件。

图2 三维模型

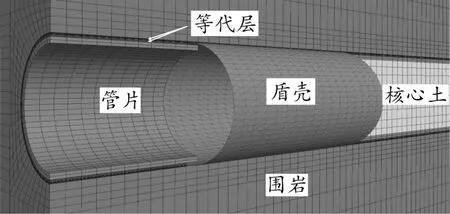

计算时管片衬砌采用实体单元模拟,针对盾构超挖及壁后注浆等因素的作用,对其用等代层的方法进行考虑;同时,为了有效模拟盾壳与围岩的相对运动,模型中采用liner结构单元模拟盾壳。模型中盾壳、壁后间隙、超挖部分的位置关系如图3所示,盾壳模拟的相关设置参数见表2。

图3 模型断面示意

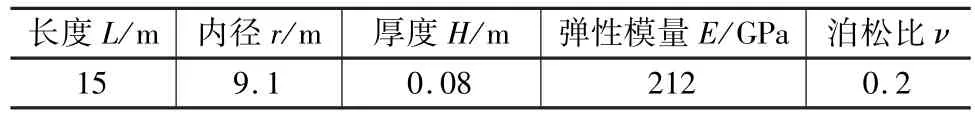

表2 TBM护盾物理力学参数

3.1.2 模拟方法

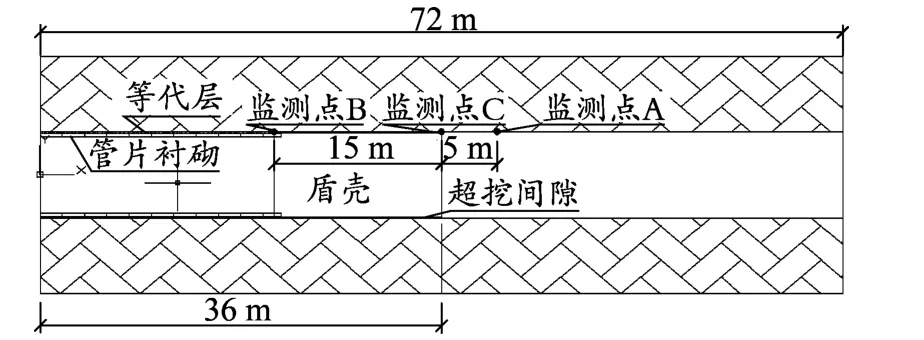

图4为东环隧道卡机分析模拟计算方法示意。首先不考虑盾构隧道的开挖过程,一次性开挖隧道至模型中部,然后模拟盾壳、超挖部位、管片衬砌、壁后间隙的施作,最后计算分析在地应力场作用下围岩与盾壳的相互作用关系。

图4 模拟开挖示意图

3.1.3 计算工况

针对盾构隧道埋深的差异,本文设置了5种计算工况,分别为H=80 m、100 m、120 m、150 m 及200 m。通过分析各工况下围岩的变形特征和盾壳的受力变形行为,判断各工况下围岩与盾构的接触-挤压-摩擦相互作用关系,研究不同埋深条件下软岩盾构施工卡机风险。

3.2 卡机结果分析

3.2.1 无支护条件下围岩变形分析

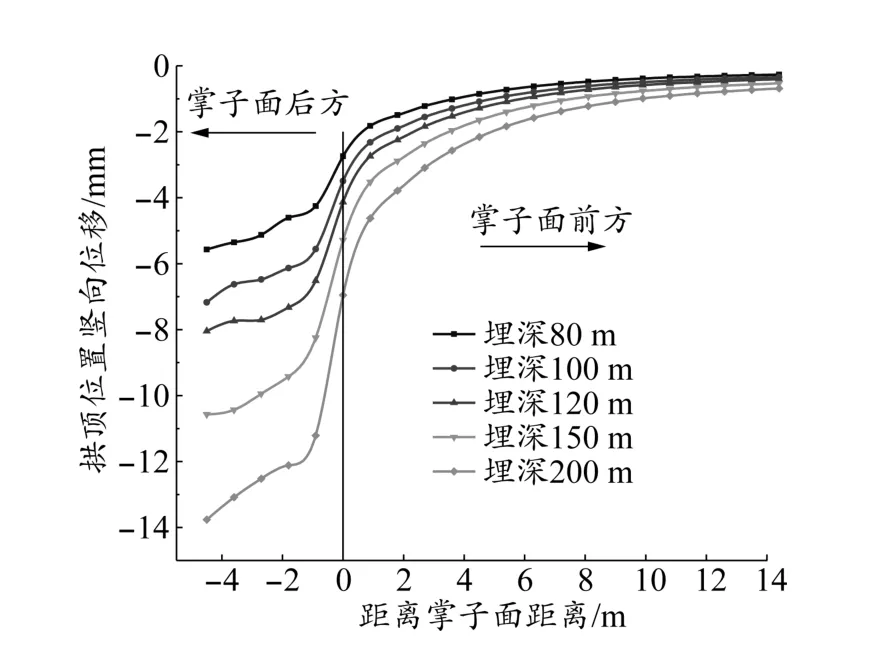

不考虑盾壳、管片衬砌和壁后注浆层对围岩的支护作用,以拱顶位置处围岩为研究对象,得到盾构隧道开挖后其竖向变形曲线如图5示。

图5 无支护条件下围岩竖向变形纵向剖面(LDP)曲线

由图5可知,在无支护条件下洞周竖向位移较大,且隧道埋深越大围岩竖向位移越大。当埋深为200 m时,洞周围岩最大竖向位移为37.2 mm,远大于盾构开挖时通过扩挖预留的变形间隙20 mm。因此围岩势必会与盾壳接触,对盾壳产生一定的挤压力并引起盾构卡机风险。

相较于矿山法隧道,盾构开挖时支护及时,限制了开挖引起的围岩应力释放,隧道支护体系承受了较大的围岩压力。因此,现以如图4所示设置的3个监测点为研究对象,得到不同应力释放率下各监测点的竖向变形规律如图6所示。

图6 监测点竖向位移

如图6,对于洞周围岩监测点A、B、C,在不同埋深条件下随岩体应力释放系数的增大,监测点的竖向位移逐渐变大,且监测点B位置处(盾壳尾部处)围岩的竖向变形最大。隧道洞周拱顶位置处的围岩竖向位移随应力释放系数的变化规律说明盾构支护越及时,对围岩的扰动就越小,围岩应力释放系数越小,变形越小。

而对于盾构隧道,由于盾壳、壁后注浆层、管片衬砌等支护体系在隧道开挖过程中施作及时,限制了围岩的应力释放和变形,围岩与盾壳直接接触将围岩荷载作用在盾壳上,对盾壳产生较大的挤压力。同时,图6的结果也表明对于盾构/TBM隧道,开挖时应合理设置超挖量,从而达到释放围岩压力和减小盾壳所受压力的作用。

3.2.2 围岩与护盾相互作用分析

在实际盾构开挖过程中,由于刀盘半径大于盾壳半径会产生超挖的现象,当围岩的径向变形大于超挖间隙就会与盾壳接触,围岩变形荷载全部由盾壳承担。本文仅模拟盾构隧道一步开挖过程,围岩荷载由盾壳、管片衬砌、壁后注浆层共同承担。其中管片衬砌和壁后注浆层限制了围岩变形,而在盾壳范围内由于超挖的存在,允许围岩发生一定变形。如图7所示为隧道开挖后盾壳范围内拱顶位置处围岩竖向变形曲线。

图7 有支护条件下围岩竖向变形纵向剖面(LDP)曲线

对比图5、图7知,在有支护条件下围岩与护盾的相互作用,拱顶位置竖向位移远小于无支护状态下的值,说明盾壳承担一定比例的围岩变形荷载。

不同埋深条件下围岩与盾壳的变形情况见图8。盾壳用liner单元模拟,其位移为正值时表示发生沉降变形,反之为负值时表明为隆起变形。由盾壳的竖向位移分布规律可知,由于受开挖面的空间效应作用,竖向位移从盾壳前端到盾壳末端依次增大;而盾构隧道开挖后洞周围岩拱顶位置发生一定的沉降,拱底位置发生隆起,且在管片衬砌已支护位置处沿隧道纵向洞周围岩的竖向位移差异性不大。

盾壳的变形越大,说明其所受到的挤压力作用越大。因此针对盾构隧道穿越深埋软弱地层施工,应注意因围岩荷载引起的盾壳变形过大和挤压作 用明显而产生的卡机问题。

图8 不同埋深下围岩与盾壳竖向位移

3.2.3 盾构卡机判断

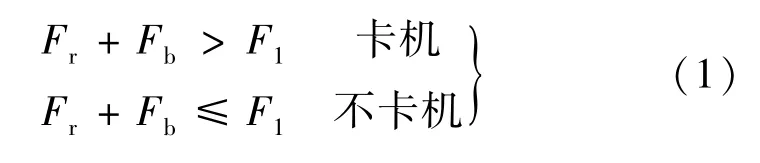

在盾构施工中,围岩荷载作用在盾壳上而对其产生摩阻力作用,当盾构机自身所能提供的最大推力不足无法克服围岩对护盾产生的摩擦阻力时,将产生盾壳卡机问题。参考已有的研究,现利用式(1)对盾构卡机行为判断。

上式中:Fr为克服盾壳所受摩阻力需要的推力,根据力平衡关系可知其在数值上等于盾壳所受到的摩阻力;Fb为机器正常连续掘进开挖所需推力;F1为TBM推进系统所能提供的额定推力。利用FLAC3D软件中的FISH语言得到Fr,相应的计算方法如式(2)所示。

护盾所受摩檫力主要是由围岩挤压变形对盾壳产生的摩擦力Rfs和由于TBM自重产生的摩阻力fW。式中:R为盾壳直径;Ps(y)为围岩对盾壳的挤压力,可从数值模拟结果盾壳结构单元中获取;f为围岩与护盾间的摩擦系数;W为盾构机的自重。

利用公式(1)和(2)对不同埋深条件下盾壳的卡机风险进行判断,结果如图9所示,其中为临界护盾阻力阈值。

由图9可知,随着埋深的增大盾壳所受摩阻力也随之增大,当埋深超过100 m时盾壳受到的摩阻力将大于临界阻力阈值,根据公式(1)可知在这种工况下会出现卡机情况。

4 盾构卡机事故控制与处理

上述计算表明盾构/TBM在深埋软岩地质条件开挖时,围岩的变形超过了护盾与围岩之间预留的超挖量,当围岩变形过大时会导致卡机事故的发生,严重影响工期。对此,针对如何控制和处理卡机事故的发生,提出以下三点建议:

(1)超前支护

当盾构穿越深埋软弱岩层时,对隧道前方围岩进行超前支护,提高围岩强度,减小盾构开挖时的围岩变形,从而避免盾构卡机行为的发生。常采用的超前支护措施有超前锚固、超前灌浆和冻结法等。其中在已破坏了的硬岩以及软岩中多采用超前锚杆支护方法;在裂隙和松散破碎的岩层中多采用超前灌浆法;在渗透性强、可灌性差的冲积地层中可选择人工冻结法。

(2)选择合适的盾构机型

盾构开挖时由于超挖量的存在而形成围岩的预留变形空间,使围岩得到一定程度的应力释放而发生变形。当围岩的径向变形大于超挖间隙时会对盾壳产生挤压作用,而施加在盾壳上的荷载与超挖间隙有关。超挖间隙越大,盾壳荷载越小,盾构机需要克服的摩擦力也大为减小,卡机的风险越小。而对于盾构隧道,盾构机型决定了超挖间隙的大小。因此针对盾构穿越大埋深软弱地层掘进施工,应选择合适的盾构机型,预留围岩变形空间,减小施工卡机风险。

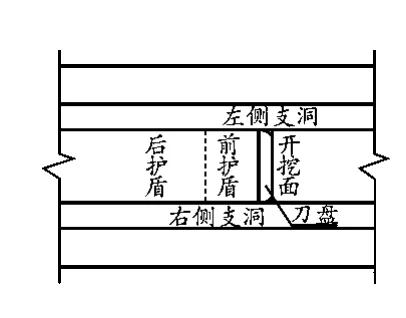

(3)围岩扩挖

当施工中出现盾构卡机的问题而无法启动时,通过围岩扩挖的方法迅速释放盾壳上的围岩压力,使盾构尽快运转起来,以防围岩再次产生大的变形。围岩扩挖方法及原理如图10所示。

图10 围岩扩挖原理示意

对围岩进行扩挖时,首先通过化学注浆对围岩进行加固,待注浆凝固后尽快在盾壳两侧开挖以释放围岩压力,使盾构运转起来以尽快地通过。而如果围岩条件很差,作用在盾壳上的挤压力很大,则需要采用先开导洞再扩挖的方案对卡机问题进行处理,即先进行注浆加固,再拆除一定数量的管片作为辅助导洞进口,然后开挖一条通道至盾构掌子面,逐步在盾壳外侧位置处进行人工扩挖,以达到释放围岩压力的作用。

5 结论

本文针对广佛环线东环隧道工程项目,对不同埋深下双模式盾构机在施工中的卡机风险进行了数值模拟分析,并探讨了深埋双模式盾构隧道施工卡机风险的控制与处理措施,得到结论如下:

(1)随着埋深的增加盾构机开挖对围岩的扰动也随之增大,作用在盾壳上的法向应力也越大,导致摩擦力越大,卡机事故发生的概率增加。

(2)对于盾构隧道的开挖,土体主要是一个卸荷过程。本文通过监测三个点位在不同应力释放系数下的竖向位移得出支护越及时围岩对盾壳的挤压作用就越大,就越容易出现卡机的情况。

(3)针对大埋深双模式盾构施工的卡机风险,可以从超前支护、选择合适盾构机型、围岩扩挖三个方面进行控制和处理。