基于有限元技术的喷油嘴钻削工艺优化研究

丁子昊 黄立新

摘 要: 喷油嘴是柴油机高压共轨系统中的重要组成部分,喷油嘴喷孔的加工质量对于柴油机的性能有着很大的影响。针对钻削加工中无法实时观测钻头及钻屑状态的问题,采用通过有限元分析软件AdvantEdge仿真模拟了钻头的钻削过程,分析了喷油嘴钻削加工过程中钻头与切屑的变化状态,以及加工工艺参数对切削力的影响。其中,切削力随着进给速度的增大而增大,随着转速的增大而减小,切屑的螺距随着主轴速度的增大而减小,切屑的卷曲情况随着进给的增加而变得平缓。使用MATLAB以最大材料去除率为目标进行优化设计,得到喷油嘴钻削加工工艺参数的最优组合,为加工生产提供了理论依据。

关键词: 喷油嘴; 金属切削; 有限元分析; 优化设计

中图分类号:TE164 文献标志码:A 文章编号:1006-8228(2019)08-04-03

Abstract: Injection nozzle is an important part of high pressure common rail system of diesel engine. The processing quality of injection nozzle hole has a great influence on the performance of diesel engine. Aiming at the problem that the drill bit and cutting state is not able to be observed simultaneously in drilling process, the drilling process of the bit is simulated by using finite element analysis software AdvantEdge. The changing state of the bit and chip during the drilling process of the injector nozzle and the influence of the processing parameters on the cutting force are analyzed. The cutting force increases with the increase of feed speed and decrease with the increase of rotational speed. The pitch of chips decreases with the increase of spindle speed, and the curl of chips becomes smooth with the increase of feed. For the goal of maximum material removal rate, the optimum combination of drilling process parameters is obtained by the optimization design with MATLAB, which provides a theoretical basis for processing and production.

Key words: injector nozzle; metal cutting; finite element analysis; optimization design

0 引言

柴油機的工作性能、油耗以及颗粒排放与喷油嘴喷孔的直径、形状、粗糙度等特性有着紧密的联系。喷油嘴喷孔常用的加工方法为使用数控钻床加工。而喷孔的钻削是一种在半密闭情况下进行的加工,无法直接观察到加工过程中喷孔的表面加工状态以及微细钻头的状态。目前,还没有实用的方法能够实现在线观测孔内钻头、切屑及工件的状态以及温度动态特性[1-3]。

本文针对喷油嘴钻削加工这一问题,采用有限元方法分析,加工过程中钻削力以及切屑形态的动态变化。同时得出了进给速度与主轴转速对切削力的影响,并且使用优化设计方法得到最佳工艺参数,为实际生产提供了理论依据。

1 喷油嘴钻削有限元仿真

1.1 仿真过程

实验所用的刀具材料使用硬质合金WC,柴油机喷油嘴材料选用合金钢20CrMo。在AdvantEdge软件内根据实验方案分别设置刀具、工件、加工参数以及边界条件后开始进行实验。

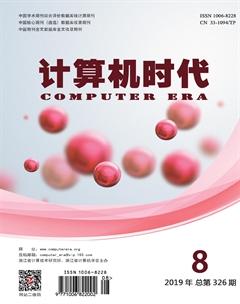

⑴ 切削条件:主轴转速10000r/min、进给量0.02mm/r。在加工过程进行初期,钻头与工件接触后开始产生切屑。随后,切削深度变大,钻削力达到最大值,扭矩变大。在钻头切入工件后,如图1(a)所示,切屑在前刀面生成后沿螺旋槽上升并且开始侧卷,此部分切屑呈螺旋状,切屑基本形成之后,扭矩达到最大值,并且一直保持在该值左右,在此期间有轻微的波动,同时轴向力回落。切屑通过螺旋槽离开钻头,扭矩开始下降,而轴向力继续下降。

在离心力的作用下,切屑末端向外甩出,切屑末端离开螺旋槽,接着切屑断裂,切屑呈头部c字型、尾部螺旋型的复合形态,之后铜屑飞出螺旋槽外。轴向力与扭矩在钻头接触工件表面之后很短一段时间内迅速上升达到最大值,随着钻削深度增加,轴向力逐渐下降,扭矩则保持最大值,在钻头钻出工件后迅速下降。

⑵ 切削条件:主轴转速10000r/min、进给量0.04mm/r。在钻头钻入工件后,螺旋槽中没有明显的切屑产生,在一侧切削刃转动一圈过后,钻孔入口处出现毛边。随着钻头继续深入,此时螺旋槽内开始产生切屑,切屑形态为短而直的带状切屑,轴向力达到最大值,扭矩上升。切屑上升一定距离后断裂飞出,除有之前产生的短带状切屑,还有部分切屑形态呈扇形,如图1(b)所示。在切屑断裂之前,扭矩达到最大值,入口毛边在切屑与钻头的共同挤压下破裂,形成毛刺,并且产生较少的碎屑状切屑,如图1(b)所示。

⑶ 切削条件:主轴转速13000r/min,进给量0.04mm/r时,钻削力变化情况与10000r/min,0.04mm/r相似,钻削时间变短。切屑形态与10000r/min时相似,不同之处在于出口毛刺高度变大,当转速为15000r/min,进给量为0.02mm/r时,钻削力情况与10000r/min,0.02mm/r相似,切削时间变短。由于转速增加,切屑在螺旋槽中的上升速度增大,与螺旋槽接触发生侧卷的部分变多,因此切屑形态更加接近螺旋型。

⑷ 切削条件:主轴转速15000r/min,进给量0.06mm/r。切屑形态为短带状切屑,出口毛刺高度相较于较小进给量时变的更高。当进给量不变,转速为13000r/min时,出现类似的情况。

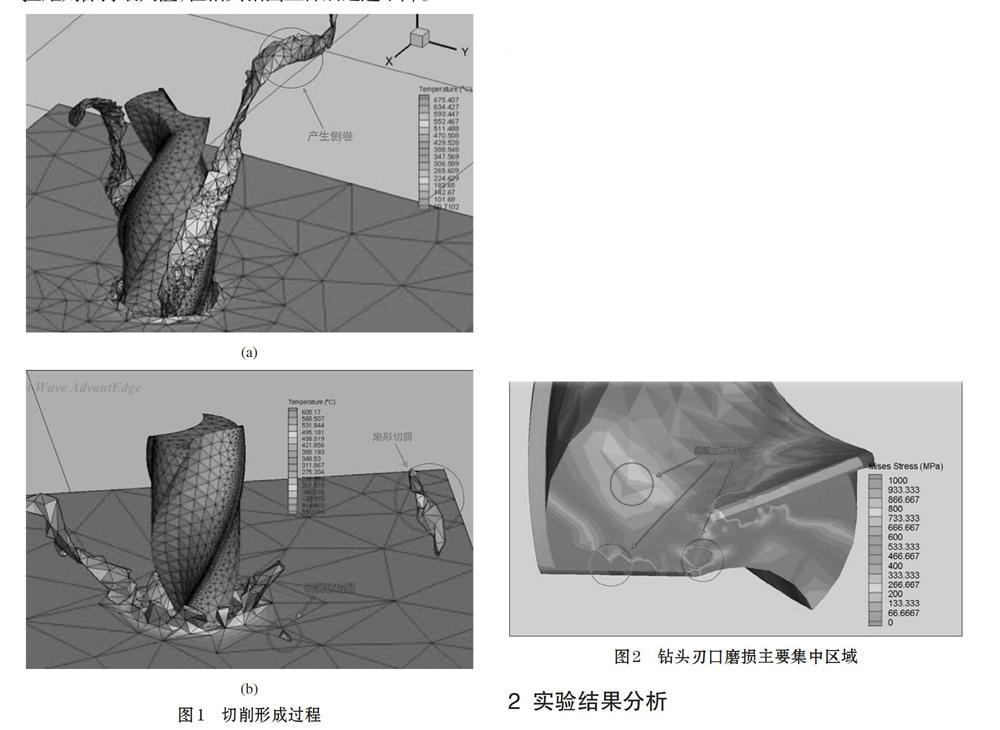

1.2 钻头主要磨损区域

如图2所示,钻削时的主要应力分布集中在主切削刃以及横刃上,同时,当进给速度变大时,后刀面上的应力也会相应地增大。可以从图2中看出,刀具磨损面积较大的区域集中在主切削刃与钻头外径的交界处。主要原因是由于在钻削的过程中,副后刀面不断与孔壁摩擦所导致的。同时,远离钻头中心部分的切削刃的切削速度较中心处大,因此磨損程度也就更加严重。

2 实验结果分析

2.1 进给速度对于钻削力的影响规律

进给速度与加工效率之间是正比例关系,随着进给速度的增大,轴向钻削力逐渐增大。这是由于在转速保持不变的情况下增大进给速度,相当于在单位时间内增加了切削量,切屑的理论厚度增加,导致了受到来自材料的抵抗力增大,因此轴向钻削力也相应增大,但进给速度的增加也不能过大,当进给速度过大时,受到抗力也增加,会引起切削刃的损耗,影响排屑。

2.2 转速的影响对于钻削力的影响规律

轴向钻削力随着转速的增大而减小。保持进给速度不变而增大转速,可以视作等同于减少进给速度,导致了切屑的理论厚度变小,刀具具受到更少来自工件以及形成切屑过程中产生的的作用反力,从而导致轴向力的下降。

2.3 进给速度对于切屑形态的影响规律

进给速度的改变会导致切屑形态的变化。在主轴转速相同的情况下,增大进给速度可以缩短钻削时间。切屑形态根据进给速度的改变而相应发生变化,螺旋切屑的长度随着进给量的增大而减小,切屑的变形程度发生改变;当进给速度增大时,切屑的打卷情况变得平缓。因此,在加工时选择合适的进给速度能有效地控制切屑长度,以免钻头产生堵塞。

2.4 主轴转速对于切屑形态的影响规律

主轴转速较低时,切屑会发生缠绕现象,但在主轴转速足够大的情况下,切屑在生成之后不久便会脱离螺旋槽,降低了发生切屑堵塞的概率。由于转速的增加,单位时间内受到切削部分作用的工件也变增多,切屑的产生量相应变大,当先前产生的切屑还处于滞留状态时,新的切屑又已经生成,对于之前生成的切屑产生一个挤压的作用,由于两种切屑的流动速度不同,先生成的切屑在挤压作用下发生更快的卷曲。

3 加工参数的优化设计

3.1 优化模型的建立

在生产过程中合理制定加工工艺参数,是提高生产效率的主要方法。钻削过程中出现的主要切削抗力为轴向力与扭矩。在固定的钻孔条件下,改变切削用量,测试其相应的数值,经过数据回归处理,得出钻削力经验公式的数学模型为:

3.2 优化结果

通过对工艺参数进行优化,使用MATLAB进行计算后得到工艺参数的最优值,再选择接近整数的参数可得到最佳的工艺参数为:主轴转速12000r/min,进给量0.02mm/r。

4 结论

本文通过对钻头钻削喷油嘴的过程进行了有限元仿真分析。研究了转速以及进给量对于钻削力的影响,同时在实现最大材料去除率的基础上对于加工参数进行优化,得到以下结论。

⑴ 当主轴转速不变时,随着进给速度增大,钻削力逐渐增大;当进给速度不变时,随着主轴转速增大,钻削力逐渐减小。

⑵ 切屑的螺距随着主轴速度的增大而减小,切屑的卷曲情况随着进给的增加而变得平缓。

⑶ 通过MATLAB进对于加工参数进行优化设计后,可得到最佳的工艺参数为:主轴转速12000r/min,进给量0.02mm/r。

参考文献(References):

[1] 高翔,刘文林.高压共轨喷油器的结构仿真与影响因素分析[J].机械与电子,2015.7:15-18

[2] Smith D J. Deep hole drilling[J].Practical Residual StressMeasurement Methods,2013:65-87

[3] 陈日耀.金属切削原理(第二版)[M].机械工业出版社,2007.

[4] 陈宇飞.非线性约束优化问题的信赖域filter-SQP算法研究[D].南京理工大学,2015:8-13

[5] 薛定宇,陈阳泉.高等应用数学问题的MATLAB求解[M].清华大学出版社,2004.