采油平台主发电机高压油泵存在问题及改进

曲 磊

(深圳中海油服深水技术有限公司,广东深圳 518000)

0 引言

渤海油田某采油平台有德国MAN&BMW 公司的柴油/原油双燃料发动机,5 台主发电机,机组单台功率10 444 马力(7681.549 kW),机组转速720 r/min,型号V-32/40,16 缸,四冲程。其中1 台备用。按设计要求,4 台机组将提供28 MW 的电量,主发电机5 台主发电机运转3000 h 后,即出现启动困难,高压供油泵的柱塞磨损异常,各缸排气温度差距较大、缸压偏低、燃料油出现泄漏,燃料油过滤器出现破损,燃油压力波动较大。机组运行1 年后,机组所有的高压油泵柱塞,高压泵进出口油管,需要更换燃料油过滤器。在正常操作运行时,发动机使用处理过的原油,当发动机启动时或原油系统出现故障则使用柴油。

5 台机组改用柴油后,日消耗柴油100 m3左右,年消耗柴油3 万多立方米,费用1.8 亿元,如果便用原油做燃料油,费用不到0.7 亿元,还不包括柴油的运输、储存等成本。

1 主发电机高压油泵存在的问题分析

高压油泵是柴油机的“心脏“。高压油泵工作是否正常,决定了柴油发动机的动力性和使用寿命。燃油压力的大小主要是由柱塞偶件间隙的大小决定。随着柱塞和柱塞套筒的磨损,间隙逐渐增大,燃油高压也随之降低。当燃油高压接近喷油器的喷油压力时,柱塞偶件就不能使用了。

1.1 高压油泵柱塞偶件磨损

主发电机运转超过3000 h 后,高压油泵柱塞出现磨损,普遍出现启动困难,自动启动功能无法实现。

柱塞配合件是高压油泵的主要部件,柱塞配合精度较高,配合间隙小,油泵为发动机燃料油提供达到要求的压力,柱塞配合件的异常磨损导致高压油泵供油压力偏低,燃料油雾化效果变差,油量供应波动较大,发动机各缸工作不平稳,导致燃料油燃烧不完全,机组运行期间的振动与噪声明显加大,发动机做功效率下降。

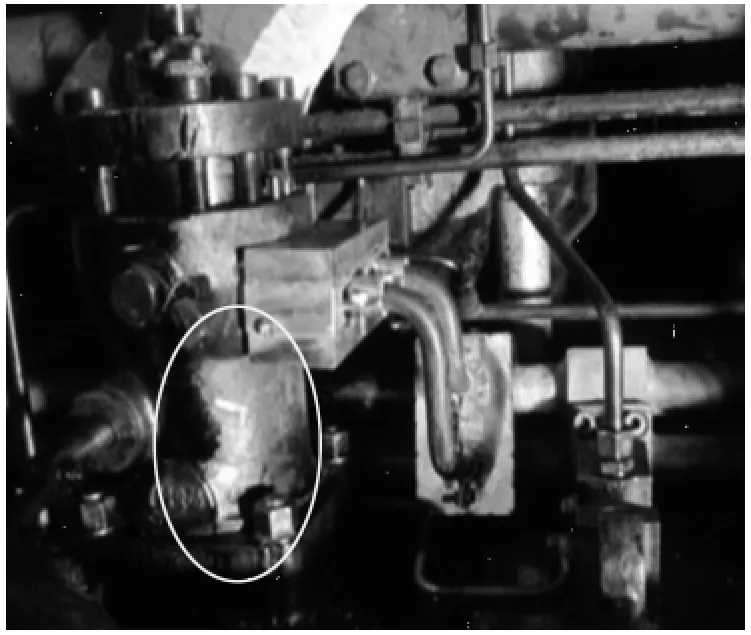

1.2 高压油泵燃油管线破裂

机组运行过程中高压油泵燃油管线破裂(图1),由于高压油泵的进回油管线弯管处是焊接的。引起高压油泵进回油管破裂的主要原因有:主发电机运转时的的振动较大,长时间的高强度振动动引起的疲劳损坏。

图1 破裂的燃油管线

腐蚀造成的损坏。高压油泵回油时对回油管线的冲击,引起的应力损坏。

1.3 燃油含水量超标对高压油泵的影响

机组所用的燃料油为平台自产的原油,原油本身含水量较高,需要净油机对水分进行分离处理,保证燃油含水量符合要求,燃油含水率小于0.8%。

水分本身不会引起高压油泵的磨损或故障,高压油泵工作运行时,油泵内部燃油温度在125 ℃左右,水分蒸发后粘附在油泵柱塞配合面,机组运行期间没有影响,机组停机,这些水汽会腐蚀柱塞部件,形成剥落杂质颗粒混合燃油中,引起柱塞的异常磨损或卡死柱塞。机组停机时间越长,柱塞部件腐蚀就会越大。

1.4 燃油中杂质颗粒对高压油泵的影响

原油中的杂质颗粒经过分油机处理不干净时,部分杂质颗粒就会进入到柱塞配合表面,部分杂质颗粒的硬度较大(如沙子),硬质颗粒就像刀具一样,在柱塞表面来回反复运动,造成柱塞偶件的严重磨损,配合间隙随着磨损量的增加而增大,燃油的渗透阻力开始下降,泄漏量开始增加。柱塞偶件磨痕达到柱塞端部后,高压油泵基本不供油,机组启动困难或无法启动。

主发电机所用的燃料油,是原油分油机处理后的原油,由于原油本身的组成复杂,有原油、水分、杂质颗粒、各种化学药剂等,如原油净化不合格,燃料油滤器容易被堵塞或破损,原油中的各种杂质颗粒(如细沙子),随着原油一起入高压油泵柱塞偶件和喷油器中,引起柱塞偶件的过度磨损,部分原油经柱塞配合面泄漏到燃油排放管,引起喷油器喷头堵塞,燃油雾化效果变差。发动机各缸的油泵磨损情况不一样,最后表现为各缸爆发压力差距较大,机组工况变差,做功效率下降。

2 针对高压油泵磨损改进措施

针对高压油泵在运行过程中出现的异常磨损现象,分析认为主要原因是机组所用燃油的品质引起,对燃油进行净化处理,提高燃油质量,从根本上解决油泵的问题。

2.1 改进原油分离流程

原有的原油分离流程是原油从原油舱通过原油供给泵送到原油分油机,原油在分油机处除水、除杂质后进到原油日用罐,主发电机所用的燃料油就来自原油日用罐。原油只经过一次分离处理,净化处理后的原油中仍含有水分与杂质颗粒。按设计的要求,分油机应该24 h 连续运行,对原油日用罐的原油进行循环处理。但是原油分油机每天只需运行4~5 h,原油日用罐就已经满了。这样原油分油机长期总是频繁启动,造成其与驱动机构间的摩擦片磨损加剧,需要经常更换。

针对一次处理不能满足需求的现状,对现有的处理流程进行改进:在原油日用罐底部排放阀增加一条2 英寸(50.8 mm)的循环管线与一个单向阀(图2 虚线部分),当原油供给泵正常运行时,油从原油舱通过供给泵进入到分油机净化处理。储存到原油日用罐。当原油供给泵停止时,油从原油日用罐排放阀经2英寸循环管线回到原油分油机入口,再次进行分离净化后到原油日用罐,发动机所使用的燃料油经过分油机循环净化处理,最大限度降低原油的含水量与杂质颗粒,保证进入主发电机的原油是合格的。

图2 改进后的原油分离流程

2.2 加装燃油闪蒸设备

按照ISO 8217—RMA、RMB 类型标准,MAN 主机对燃油的闪点要求高于60 ℃,含硫量5%以下,机组所用的原油来此本平台的井口原油,原油的闪点变化较大,当闪点低于60 ℃时,处理后的原油进入发动机,引起机组剧烈振动(图3)。

图3 加装的闪蒸设备

2.3 高压油泵进回油管线加装保护装置

进回油管漏油时容易发生火灾,因油管的压力比较大,管线破裂时,喷出的油容易雾化,喷得比较高,很容易喷到排烟管附近,排烟管的温度比较高,原油自燃点一般在350 ℃左右。所以当燃油喷到排烟管附近时很容易着火、发生火灾。高压油泵进回油管加装护罩是防止燃油泄漏后着火的一种方法,现在加的保护装置,可以有效防止进回油管破裂时燃油的飞溅,从而降低火灾发生的概率。另外,在日常工作中,应加强巡检力度,定期维护保养设备(图4)。

图4 油泵管线加装防护罩

3 结束语

通过主发电机的原油系统有针对性地改造,使主发电机运行的稳定性、可靠性得到极大提高,从而为整个油田的安全稳定运转提供了保障,间接地增加了效益。这些改造措施,成本比较经济,换来的却是主发电机的稳定运营,不仅节约了维修成本,降低主发电机的事故率,也保障了油田电力的安全稳定供应。从某种意义上讲,这将使油田的动力安全控制提高到了一个新的级别。