油区余热利用进展及规模推广中的关键问题研究

杨震 徐婷 张亚飞 魏正学 曾博

(1.中国石油天然气集团有限公司;2.中国石油集团工程服务有限公司工程建设分公司;3.中国石油勘探开发研究院)

余热是指在已投运的工业企业耗能装置中,受技术和理念等局限而在原始设计中未被合理充分利用的显热和潜热。据统计,各行业生产过程中产生的余热资源约占能量总输入的17%~67%,这些余热资源的60%都可以回收利用[1-2]。

油气生产工艺普遍能耗高,效率低,生产过程中会产生大量的余热废热资源,若能将这些余热资源科学合理利用,不仅能够大幅度降低油气生产过程中的燃气、燃油消耗,还可以优化简化生产工艺流程,从而进一步提高企业经济效益,满足国家大力提倡的绿色低碳工业发展要求。为加快推进油区余热利用,有必要对油区余热利用现状进行梳理,并对规模推广中的关键问题进行研究。

1 油田余热资源分类

油田余热资源主要包括污水余热、烟气余热及冷却水余热,以中低温为主贯穿于油气生产各个环节。

1.1 污水余热(油田采出水余热)

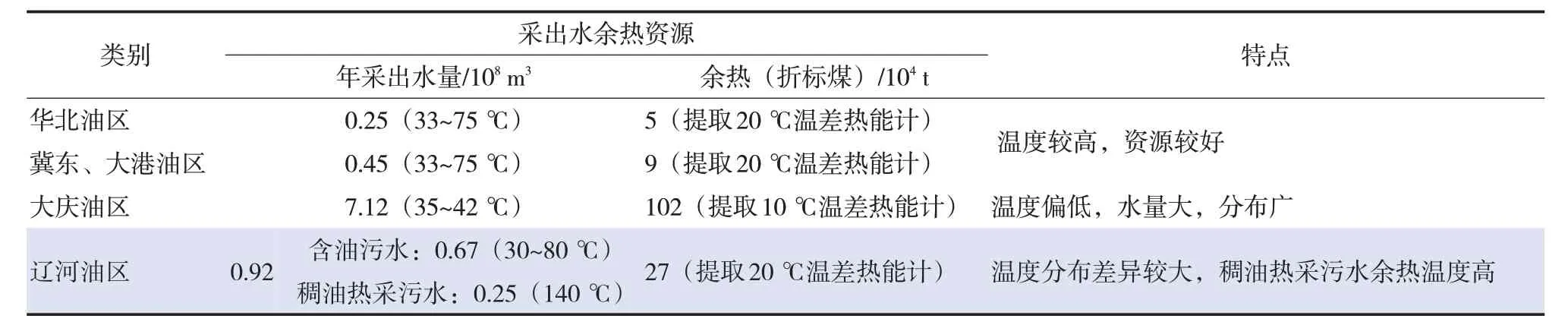

石油企业最丰富的余热资源是油田采出污水余热。油田采出污水是指油田二次采油阶段为实现保持地层压力和原油驱替而人工注入含油地层的水。这些水通常会被较高温度的含油储层加温,再次被采出时成为温度较高的热水(55~80 ℃),经过生产工艺处理后,温度一般还保持在45~60 ℃,是非常有潜力的低温余热资源。据初步统计,仅中国石油主要油田年采出水就达到7.5×108t,采出水余热资源量约在142×104t标煤以上(表1)。

采出水余热的资源基础是含油气盆地内的地热资源,具有可再生性,油田生产不断,采出水余热资源就一直存在。这是由于在油气勘探开发过程中发现,含油气沉积盆地往往“油”、“热” 共生,油田即“热田”[3]。我国主要油气产区覆盖了大部分地热资源丰富的盆地。据中国石油勘探开发研究院初步测算,仅中国石油探区主要盆地水热型地热资源量约5 900×108t 标煤,占全国水热型地热资源总量的47.2%[4]。含油气盆地内的地热资源像充电宝一样为油田采出水提供源源不断的热能。

1.2 烟气余热

1.2.1 压缩机余热

在天然气生产工艺中,压缩机主要用于集气站和天然气处理厂。主要作用是通过增压将天然气顺利输送至预定站场和处理厂,并且在满足增压外输的条件下,通过压缩机的抽吸作用,起到降低井口压力从而间接达到降低水合物形成风险、降低管材成本的效果。靠燃气驱动的压缩机转化效率仅为30%~40%。通过测试分析,燃烧后排烟温度为370~400 ℃,产生的余热约占输入热量的50%~70%。另外,经天然气压缩机压缩后的天然气温度一般会上升到80 ℃,根据工艺标准,需要将温度重新冷却至30 ℃。由此可见,在天然气集输过程中,余热不仅没有被合理利用,而且需要额外设计冷却装置处理余热,使压缩机和工艺流程处于最佳运行状态。

表1 中国石油主要油区污水余热资源量及特点

1.2.2 导热油炉余热

导热油炉主要为天然气处理厂的生产区域提供热源,同时在冬季为厂区和站场提供采暖热源,主要以天然气为燃料,排烟温度一般在150~350 ℃,是品位较好的余热资源。如果合理回收利用,可以提升生产工艺系统的整体能源利用效率。

1.3 冷却水余热(注水电动机余热)

油田二次采油阶段为保持地层压力和驱替原油需要进行人工注水,利用注水电动机增压将处理过的水注入地层。注水过程中,注入压力通常超过10 MPa,注水电动机消耗大量的电能,同时也产生大量的热。电动机温度升高后,工作效率大幅降低,甚至会引起停泵影响注水效果。当前工艺主要采用冷却塔系统对注水电动机进行冷却,但能耗大,冷却效果不佳。这部分余热资源若得到有效利用,不仅能将废热转移到站场用热环节实现节能降耗,而且可以为注水电动机降温改善注水电动机的冷却效果,从而提高注水站的综合能源利用效率。

2 油区余热利用工艺技术及应用

2.1 热交换利用工艺技术

热交换利用技术是通过合适的换热设备将余热能量直接用于自身工艺的耗能环节,降低一次能源消耗,这是余热资源利用最简单、最直接、最高效、最经济的首选工艺。50 ℃以上的采出水余热、压缩机余热、导热油炉余热等温度较高的余热资源都可以直接应用于油气生产工艺流程以及站场采暖等各个环节。直接利用工艺技术主要是选择合适的换热设备(板式换热器、壳式换热器及余热锅炉等),这些设备都在油气田现场获得了较好的应用。

2.1.1 天然气压缩机余热利用

2015年,新疆油田公司对天然气压缩机的余热利用进行了探索,在陆梁集中处理站对2台用于增压外输天然气压缩机(470 kW)开展了余热利用先导性试验。改造前,压缩机运行每小时消耗天然气量为96.8 m3,排烟温度为370~400 ℃。余热利用方案是在压缩机烟道尾部设置余热锅炉产生蒸汽或热水的方式回收利用,将每台压缩机烟道合并连接,使烟气进入余热锅炉。烟气在余热锅炉内换热后,将余热产生的饱和蒸汽并入原处理工艺中由加热炉产生蒸汽的蒸汽管网,用于全年的生产热负荷和季节性采暖负荷。经稳定运行测试,烟气排烟温度降至50 ℃以下,压缩机余热回收率达到87%,同时降低了原处理工艺的加热炉能耗,取得了较好的经济效益[5]。

2.1.2 导热油炉烟气余热回收

导热油炉由于应用效果好被油气田现场大规模使用,但燃气消耗量较大,一般采取回收烟气余热用于油炉进气提温,进一步提高自身运行效率,达到节能降耗的目的。2017年,中石油长庆苏里格气田对天然气处理厂导热油炉余热进行利用,将2台2 kW 功率的导热油炉使用空预器对烟气余热冷凝回收。余热利用工艺是将回收的烟气余热直接用于预热和提高空气入炉温度,提高辐射传热水平和受热效率,并降低排烟温度。余热利用工艺使导热油炉整体燃烧效率从75%上升到91%以上,同时节约了10%的天然气消耗,节能效果显著[6]。

2.2 余热+热泵工艺技术

余热+热泵技术是以低温余热资源为基础,通过热泵输入少量高品位能源(电能或天然气),将低温余热资源提升至工艺所需温度加以利用,是当前油田应用最广泛的工艺。

2.2.1 采出污水余热+热泵供暖

2009年,中石油大庆油田力神泵业利用低温回注污水余热+热泵技术对燃油锅炉进行改造,为公司所辖区域内8.26×104m2建筑采暖,建设换热泵房1座(内设4台2 765 kW高温热泵机组),替代原有燃油锅炉房1座(内设3台6 t热水锅炉,1台10 t热水锅炉)。余热利用工艺是将临近的注水站内35 ℃含油污水作为低温热源,污水经换热泵房将热能交换给供热端,并利用热泵将温度升至75 ℃,为辖区供暖。污水释放热能后温度降低到20 ℃返回注水站。改造实施后,一直保持平稳供热,室内平均温度保持在20 ℃以上,不仅实现了采暖系统自动化(锅炉房运维人数由原来的15 人降为2 人),而且降低了燃料消耗(改造前每年消耗3 426 t渣油,改造后每年电力消耗810×104kWh),全年综合节能率达到70%,取得了良好的节能效果[7]。

2.2.2 热泵利用采出水余热替代加热炉

2015 年,中石化胜利油田对原油处理量58×104t/a 的永一联合站进行工艺改造。改造前联合站内的来液加热、原油加热和冬季采暖负荷均由天然气加热炉(4台加热炉+1台水锅炉)提供,总热负荷6 050 kW,年消耗天然气352×104m3,站内污水处理量为1.45×104m3/d,温度为40~45 ℃。利用热泵技术建设1座污水余热换热站,通过换热器提取污水余热并利用热泵将温度提升至站内用热温度55 ℃,替代站内全部加热炉。实施后,站内原油加热和冬季采暖负荷全部由污水余热和热泵提供,原加热炉和锅炉全部停运,完全替代了天然气消耗,有效降低了油气生产成本[8]。

2.2.3 热泵利用注水电动机余热为站场供暖

2002年,中石油大庆油田在采油二厂萨西注水站开展热泵改造试验,应用水源热泵技术,取消了原采暖锅炉房及电动机冷却塔系统。在注水过程中,热泵系统将注水电动机余热释放到站内污水池,起到为注水电动机冷却的作用,冷却效果好。在冬季,利用热泵将污水池内回收的余热继续加热升温至采暖温度后为1 730 m2办公场所供热,停用原有的燃气锅炉供暖,每年节约天然气18.6×104m3。热泵工艺一机两用,既能满足注水电动机冷却且平稳运行,又能满足站场供暖,同时降低员工劳动强度,减少冷却塔及冬季供暖运行成本,取得较好的余热利用效果[9]。

3 油区余热利用规模推广中的关键问题

3.1 油区余热资源利用的必要性和紧迫性

随着国民经济的快速增长,国内油气供求关系失衡,2018年我国原油对外依存度达到70.9%,天然气对外依存度达到45.3%,油气供应日趋严峻。国家要求石油企业提升国内油气勘探开发力度,努力保障国家能源安全,满足国内油气需求。同时,近年我国油气资源劣质化趋势明显,油气开发成本消耗不断增加,特别是北方地区,用热需求量大,能耗高,仅中石油每年油气生产过程中用于工艺和采暖的加热锅炉达到1 800 余台、加热炉达到19 000 台,每年消耗的燃气量在60×108m3以上,相当于中型气田1年的天然气产量,是耗能大户[10]。燃气燃油自用消耗不仅减少了油气商品量,而且对冬季天然气保供也有一定的影响,同时也面临着油气生产成本控制的压力。在油田企业推广余热利用,不仅可以通过节约能耗实现降本增效,而且可以保障油气商品量供应,满足油气日益增长需求。

3.2 受投资、企业考核标准和国家地方政策制约

3.2.1 投资压力大

油田余热利用主要是在现有生产工艺基础上进行工艺改造,需要额外增加较大的设备投资。相对于其他行业,石油企业一方面要承担大力提升国内油气勘探开发力度的重担,另一方面还要确保油气开发的投资效益,在余热利用项目投资上不免出现资金不足的情况,特别是在一些投产时间不长的站场上很难实施工艺改造。在缺乏国家和地方政策支持的条件下,企业缺乏投资积极性。

3.2.2 企业缺乏政策引导

油气生产企业对于余热利用目前还停留在试验理念上,仅仅依靠科研单位和节能部门在部分站场进行了小规模试验。油气田现有的生产工艺流程中,余热资源浪费现象仍然普遍存在,甚至新上的一些油气生产项目的工艺流程优化中也没有考虑余热资源的利用和回收。主要是由于目前还没有形成油区余热利用和回收制定科学的指导意见,也没有适当的激励政策和合理的发展规划,难以推动余热回收和利用在油气生产工艺中大规模推广和使用。

3.2.3 政策上缺乏国家和地方支持

政策支持对油田余热利用项目影响重大。目前油田地热余热开发已纳入地热能国家“十三五”规划。当前各地均出台了对余热利用项目的资金补贴政策,地方政府对热源和一次管网的固定资产投资给予一定比例的资金补助。虽然一些地方政府积极推广余热利用,但地区发展不平衡、补贴不到位的现象依然存在,亟待政府相关部门制定一系列的优惠政策,给予油气田企业更大的倾斜,进一步鼓励、引导和规范油气田企业的余热利用规模有序发展。

3.3 提高石油行业对余热利用的认知程度

余热利用在国内外已经发展了几十年,在我国石油企业应用较晚。尽管目前一些油田的余热利用已经有了较多的应用实例,在我国多家企业也开展了技术研究和工程实践。但由于油田企业员工和相关部门管理者对油气田余热利用的认知程度不足,缺乏新的理念和意识,导致石油企业生产工艺设计单位一直沿用较早的生产集输工艺设计理念和标准规范来进行规划设计,固化守旧的设计思路通常不能较好的利用余热资源,并且还要花费更多的资金和更多设备投入来处理这些余热。这些都严重制约了油区余热利用的规模化推进。

4 发展思路与对策

4.1 做好政策引领

油气生产企业要强化余热利用意识,重视油气生产过程中的余热回收和利用。建议出台促进余热利用的相关指导意见,鼓励油区在生产工艺条件适宜的站场大力发展余热利用和回收,优化现有能源利用效率低的生产工艺,明确要求新投产项目要充分考虑余热资源的利用和回收。明确各级部门的责任主体单位,加强油区节能考核,制定有效的激励政策和考核标准。

4.2 科学合理制定规划

加强余热资源与利用潜力分析,对油区现有生产工艺的能耗水平和余热废热可利用潜力进行摸底和评估,为余热利用规模化推广提供基础保障。同时瞄准高能耗、资源利用效率低的站场,制定科学合理的改造规划,有序推进油区余热利用规模快速发展。

4.3 争取国家和地方资金支持

参照其他省市已出台的支持性政策,向国家和企业所在地区政府申请余热利用项目的资金支持,进一步降低企业的投融资压力。

4.4 强化优化设计理念

修订完善《油区生产工艺项目节能管理办法》、《油气生产工艺项目节能标准和规范》等相关制度。明确要求新上项目,必须严格执行从方案到设计阶段充分考虑余热能量的回收,并尽可能优化到生产工艺中,充分利用油田现有生产设施,既要提高综合能源利用效率、降低生产工艺能耗,又要最大限度地降低油气生产项目建设运营投入,提升国有资产保值增值率,实现油气生产达到较高的收益水平。

5 结论

油区余热资源是一种可靠且极具潜力的宝贵资源。要紧紧抓住规模推广中存在的关键问题,大力推进油气生产过程中余热资源的回收和利用。油气生产企业要做好政策引领,尽快出台指导意见,制定激励政策;科学合理制定规划,有序推进油区余热利用规模快速发展;争取国家和地方资金支持,进一步降低企业的投融资压力;强化优化设计理念,实现油气生产达到较高的收益水平。