镁电解作业探究

王永荣,李鹏业

(青海盐湖镁业有限公司,青海 格尔木 816000)

镁电解作业一般有电解槽烘炉、电解槽启动、电解工艺操作、电解槽故障及其处理、阳极气体处理等过程。

1 电解槽烘炉

为快速达到电解槽设计指标和提高电解槽内衬的寿命,电解槽在启动之前必须严格按照烘炉曲线温度控制要求进行烘炉,进而彻底除去电解槽内部的水分。电解槽的烘炉可采用电加热和天然气加热两种方式。天热气加热时需要严格做好电解槽密封,以减少空气与阳极的接触机会防止电解槽内部阳极被氧化。

利用天然气进行烘炉时必须要做好各种前期的检查工作,避免烘炉期间因准备工作不充分而导致烘炉中断。首先烘炉前一定要检查极距情况,对于偏差较大的必须要重新调整,以避免新槽启动后因阳极问题转入临时检修工作。阳极冷却夹套及交流电极冷却水流量是否达到设计指标也是一个很重要的检查工作,必须要确保烘炉前水流量正常,否则阳极很容易被烧损,投运交流电极后极易发生电解质泄漏。

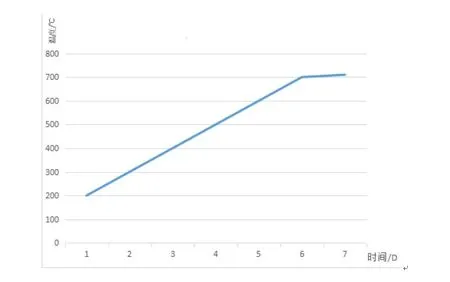

启动前的各项检查工作完成后,利用天然气烘炉,期间需严格按照烘炉曲线及时间要求进行,并做好排水工作。

图1 烘炉曲线图

2 电解槽启动

在生产中根据启动是否使用交流电加热而分为两种启动方法:交流电启动及直流电启动。利用直流电启动时,在接通电源的初期,金属镁呈海绵状固态析出,很容易造成阴阳极的短路,极易造成电解槽的冷槽,处理的劳动强度特别大。通常采用交流地启动的方法。

在电解槽烘炉达到预定温度后,槽壳内抽水工作继续进行。利用抬包将准备好的电解质加入电解槽中,当电解质液面高于交流电极10cm左右后停止加入电解质,启动交流电极对已加入的电解质进行保温及加热12h。继续添加电解质至满足直流启动的液位要求,并及时调整交流加热变功率,防止出现电解质低温。实践证明,当一次性将电解质加入电解槽后,利用交流电极加热至670℃以上时需要花费较长的时间,直接影响后续电解槽的启动工作。电解质添加结束后,继续将熔体加热12h~15h左右,以便于在通直流电和析出镁液之前,便于利用电解质将隔墙浸渍好。将电解槽接入直流系列,电解槽就可以投料及产出。当电解槽温度不需要交流电辅助加热时,可以停用交流电。抽水工作在无法抽出酸水后停止抽水。

3 电解槽工艺操作

(1)电解槽加料。无水氯化镁颗粒料通过气力输送系统输送至每台电解槽对应的中间料仓中,根据电解质中氯化镁浓度情况调整下料频率。氯化镁颗粒料是从电解室中部加入的。通过每班次对氯化镁浓度的分析需要及时进行相应的调整。为使镁珠更好的汇集,还需要通过实际情况添加CaF2,除特殊情况外,CaF2的添加是在输送氯化颗粒料时按照输送量的0.02%进行添加。由于熔体中还有少量氧化物的存在,氧化物过高会造成阴极钝化,严重影响电解槽效率,还需要添加碳粉。根据电解质中铝液浓度进行调整。如果电解质中氯化钠、氯化钙含量偏低,则需要在熔盐炉中配比较高含量的电解质,利用抬包倒换电解质改变其成分,如果需要的量较少也可以通过人工添加的方式进行改变。

(2)出镁。出镁是利用抬包从电解槽中抽出熔融金属镁。由于配比的电解质密度较大于镁液密度,故产出的镁液在电解质上部。真空抬包管深入镁液后就可以将其抽出,其中也会夹带抽取一定的电解质,这部分电解质自动分离后排至熔盐炉中,镁液排至精炼炉进行浇铸。出镁时电解温度一般不低于700℃,否则容易堵塞出镁管。

(3)除渣。由于加入电解槽中的氯化镁颗粒料含有水、MgOHCl,氯化镁的水解,镁液的氧化、空气渗入后带入的水分与原料的反应等原因,会在槽底部产生大量的MgO渣。大量的槽渣产生后电解质流动性变差,同时会堵塞电解质循环路径,故必须渣量达到影响电解槽运行时进行出渣操作。现在一般采用机械出渣的方式,出渣前将电解槽中的镁出干净,以避免出渣期间镁液的大量燃烧产生更多的槽渣。出渣时,打开集镁室的槽盖,吊出预制块,利用专用的抓斗经预热后进行抓渣。抓渣后电解质液位会下降,需及时补充液位,避免发生电解室中短路的风险[1]。

4 电解槽故障及处理

(1)MgCl2浓度过高。为保证电解槽较高的电流效率跟氯气浓度,在电解生产时电解质中氯化镁浓度通常保持在10%~20%,如果电解槽电解质中的MgCl2浓度较高时(>20%),电解槽内就存在高循环风险。所谓电解槽内的高循环,是指电解质从一个隔间转移到另一个隔间,然后再返回的过程。

这种情况会造成效率损失,从而降低MgCl2的消耗量,进一步加大MgCl2的浓度,造成更多的循环和更高的效率损失。如果发生以上状况可采取降低加料速度的措施处理,降低电解槽的进料量及进料速度后将导致电解槽质位降低。因此,需要定期向电解槽内添加电解质。

(2)MgCl2浓度过低。在正常生产时如果电解槽电解质中的MgCl2浓度较低时,会造成电流效率及其氯气浓度的下降,为保证正常生产,必须及时采取措施进行处理。采取的措施是必须在很短的时间内提高无水氯化镁颗粒料的投料速度。提高投料速率一段时间后进行取样分析,用以确认MgCl2浓度是否已经有所恢复,并相应地重新调整投料速度。

(3)热槽。由于极距的增大,氯气管道堵塞,氯气的排放量减少、电解质配比不合理,槽渣增多、氯化镁浓度变高,电阻增大,电流密度增大等原因都可以引起电解槽的热槽,当电解质温度达到740℃时,镁液在电解质中翻滚,造成镁的二次反应损失,电流效率降低。当电解槽的槽温过高时,会造成很多危害,升华物的量增加,容易堵塞气体导道,处理升华物的操作也增加,加大了劳动强度;镁燃烧损失加重,镁的温度越高,与氧气的反应就会越剧烈,该反应是放热反应,会促进槽温进一步升高,反应还会生成氧化镁,导致氧化镁含量增加;电解槽中的电解质、液态镁以及氯气泡的正常运动规律会遭到破坏,氯气和金属镁接触的机会增加,导致电流效率降低;氧化镁等杂质含量增加,导致槽渣增多,槽电压升高,导致电耗增加,槽温会继续升高,形成恶性循环;槽温过高还会增大电解槽阴极处电解质泄漏的风险,还会影响到粗镁的产量和质量。因此要严格控制电解槽中熔体的温度。镁电解槽中熔体的温度一般控制在680℃~720℃。

(4)冷槽。当电解槽在直流运行过程中,其槽温低于675℃时电解槽就处于冷槽期,电解槽加料量过大或直流电流降低时满足不了电解槽能量时都有可能发生冷槽,冷槽时电解质表面颜色变为暗红色,电解室中镁液与电解质分离不充分,镁液不能很好的在电解质表面凝聚,是以镁珠的形式出现在阴极附近,这种情况极易引起阴极与阳极之间的短路,如果槽温度持续降低,很容易造成电解槽阳极挠性连接器的烧损,还可能带来更大的安全风险。所以应避免电解槽冷槽的发生。如果电解槽电解质溶体温度出现持续下降情况,应立即开启电解槽交流加热变压器,及时升温[2]。

5 电解槽阳极气体处理

电解槽阳极气体主要是阳极升华物跟氯气,由于阳极升华物中含有致癌物质(氯代烃等)一般采用沉降与布袋过滤方式将氯气与升华物分离,阳极升华物与氯气分离后对阳极升华物进行水溶,在阳极升华物的水溶液中按配比加入混凝剂、絮凝剂及碱液搅拌,最终将阳极升华物中的有害物质分离进行无害化处理。目前电解镁厂对氯气的处理是根据自身原料和工艺情况选择处理方式的,氯气的处理方式有:氯气二次循环至氯化镁脱水(上个世纪青海民和镁厂采用氯气抑制氯化镁熔体的水解)[3]、氯气输送至下游制PVC、氯气制盐酸等方式。

6 小结

电解槽工艺条件的控制至关重要,先期出现的小问题小故障必须及时处理,避免后期对电解槽造成不可逆的影响。