EIE型磁集成谐振电感器在双向LLC谐振变换器中的应用*

杨玉岗, 张 亮, 张立飞, 苗怀锦

(辽宁工程技术大学 电气与控制工程学院,辽宁 葫芦岛 125105)

0 引 言

LLC谐振拓扑具有自然软开关[1]特性,工作在适当的频率范围内,能够实现开关管的零电压开关(zero voltage switching,ZVS)和整流管的零电流开关(zero current switching,ZCS),具有高效率的同时兼顾高功率密度,是近年来研究的热点。双向化能够大幅度减小系统的体积重量及成本,更有可能在现有的电路中使用同步整流的工作方式降低通态损耗,此类拓扑在燃料电池管理系统、不间断电源系统(uninterrupted power supply,UPS)及新能源电动汽车等领域中十分常见[2~4]。但是,双向LLC谐振变换器仍然面临着一个重大难题,那就是磁元件个数的增加,带来功率密度降低,损耗增加。

磁集成技术是指通过合理的参数设计,通过一定的耦合方式使电力电子系统中多个分立的磁元件(电感、变压器等)变成一个集成磁元件,能够大大减小体积、重量、损耗及电源输出纹波,提高电力电子设备的整体性能。还有一种特殊的集成方式:解耦集成,解耦集成能够减小磁件体积重量且不影响工作特性。解耦集成可分为两种:提供低磁阻磁路实现解耦与抵消绕组间的耦合作用实现解耦。

对于双向LLC谐振变换器谐振电感的磁集成方案,文献[5]已经进行过原理分析,得到了电磁设计准则,现针对其进行改进[5]。设计一种新的磁件结构,在解耦磁集成减小磁件体积的同时,减小涡流损耗,效率也得到一定的提升。本文提出一种EIE型电感器结构,给出了磁阻模型,通过MAXWELL软件进行了仿真,并将其与EI型电感器结构进行了对比。最后在双向输入电压分别为48 V/400 V、满载功率为1 kW的试验样机进行了验证。

1 EIE型电感器

1.1 EIE型电感器结构

提出的EIE型解耦集成电感结构,如图1所示,两个I形铁心居中,两个E形铁心分别置于I形铁心两侧,构成EIE型电感器的铁心体,绕组在I形铁芯。

图1 EIE型集成磁件结构

这种磁芯结构增加了一条并联磁路,有效地减小了每条磁路磁通,可使磁路磁压、磁通均匀分布,气隙扩散磁通、磁路磁阻减小。绕组在I形铁心上,可以避开气隙造成的高频磁场切割,既增大了电感因数,又减小了线圈涡流损耗。解耦集成时,两个E形铁心中柱与I形铁心无缝连接,磁阻远小于开有气隙的侧柱,两个谐振电感之间基本无耦合,改变侧柱的长度以调节气隙的大小。该磁件结构属于提供抵消磁阻磁路实现解耦集成。

1.2 EIE型电感器磁路模型

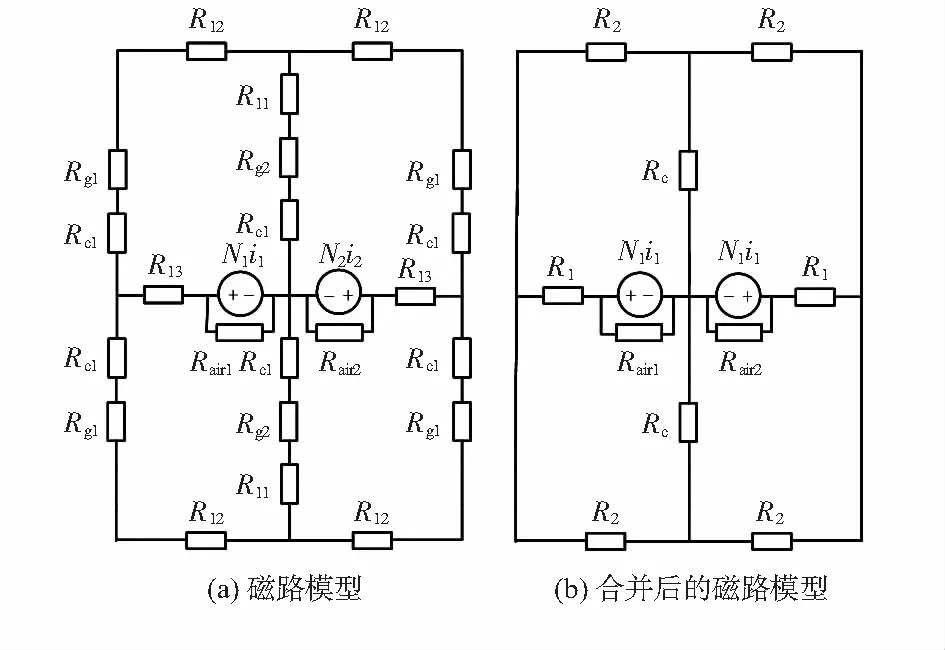

根据磁路的欧姆定律,并将气隙磁阻的磁场边缘效应以及绕组外面空气的漏磁通考虑在内得到的EIE型耦合电感器的磁路模型如图2(a)所示,串联磁阻合并后的磁路模型如图2(b)所示。

图2 磁通分布与磁路长度

图中,Rg1,Rg2为气隙磁阻,Rair1,Rair2为空气磁阻。

图2(b)中的磁阻用图2(a)中的磁阻表示

(1)

1.3 EIE型电感器电感值计算

在实际测量中,根据电感与磁阻的关系,反向电感开路,得到正向电感的自感,反向电感短路,得到正向电感的漏感;反向电感的自感和漏感同理。EIE型耦合电感器的自感和漏感分别为

(2)

2 EIE型电感器与EI型电感器对比

EI型磁芯结构,由两个E形铁心并排组成新的大E形铁心,由两个I条并排组成新的大I条。磁件结构如图3所示,EI型磁件结构同样利用提供抵消磁阻磁路实现解耦集成的原理。

图3 EI型集成磁件结构

2.1 体积与绕组周长对比

EI型铁芯与EIE型铁芯均由相同的I形铁心与E形铁心通过不同的排列组成,以确保两者体积相等。E形磁芯与I条磁路如图4所示,参数a,b,c,d,h分别为3.5,7.0,6.5,7.0,10.7 mm。其中,h为磁芯厚度。

图4 E形磁芯与I条磁路长度

EI型铁芯绕组在侧柱,侧柱周长为2(a+2h)=49.8 mm,EIE型铁芯绕组在I条上,其周长为2(2a+h)=35.4 mm,EIE型结构绕组长度比EI型结构减小(49.8-35.4)=14.4 mm,减小率为(14.4/49.8)=28.9 %,可见EIE型结构更加省铜。

2.2 磁力线分布理论分析

EI型结构不对称,电感绕组在侧柱,绕线包裹气隙,而铁芯气隙处的磁通量一般最为集中,由于铁芯气隙处会产生磁通扩散现象,因此,在气隙周围的铜线绕组上会出现感应涡流,气隙的扩散磁通损耗大。而旁路磁通则穿过两个铁芯柱间的绕组窗口,在铜线绕组上感应出很大的涡流损耗。因此,EI型磁芯解耦集成,虽然缩小了变换器体积,减小了磁件重量,但效率提升效果不明显。

EIE型结构将电感绕组绕在I形磁芯上,有效避开了扩散磁通的切割,在铜线绕组上的感应涡流损耗比EI型结构小。且磁密分布更加均匀,不易饱和,自感互感以及耦合系数大,更加省铜;扩散磁通和旁路磁通小,涡流损耗以及电磁干扰减小。

3 仿真与实验

以升压为例,原边输入电压小,流过谐振电感[6]的电流大,在满载时,电感电流达到最大,要保证铁芯的最大磁密不能超过铁芯材料的饱和磁密。EIE型电感器应用在双向LLC谐振变换器中,电路拓扑如图5所示。

图5 双向LLC谐振变换器电路拓扑

搭建了一台48~400 V/1 kW的实验样机,实验参数:谐振电感Lr1,Lr2分别为0.51,35.24 μH;谐振电容C1,C2分别为4.97,0.072 μF;励磁电感Lm为10.15 μH;变比n为3∶25;开关频率fs为100 kHz。

3.1 仿 真

利用ANSYS电磁场3D仿真软件分别对EIE型和EI型电感器在同等条件下(N=1,L=0.58 μH)进行建模对比分析。根据设计要求,变换器工作在满载时,谐振腔[7]电感电流有效值达到25 A,分别对EIE型和EE型电感器模型绕组通过25 A电流,得到磁感应强度仿真结果如图6所示,电感仿真值如图7所示。

图6 磁感应强度

图7 电感仿真结果

由图6可知,EIE型电感器最小磁感应强度比EI型电感器大,磁通密度、磁势分布更加均匀,抗饱和能力强。由图7可知,EIE型电感结构与EI型电感结构,互感非常小,验证了解耦集成的实现;气隙为0.808 mm时,EIE型电感器电感仿真值为0.580 74 μH,气隙为0.349 mm时,EI型电感器电感仿真值为0.580 98 μH,同等电感值,EIE型电感器的气隙更大,可见EIE型电感器电感因数大,更加省铜。

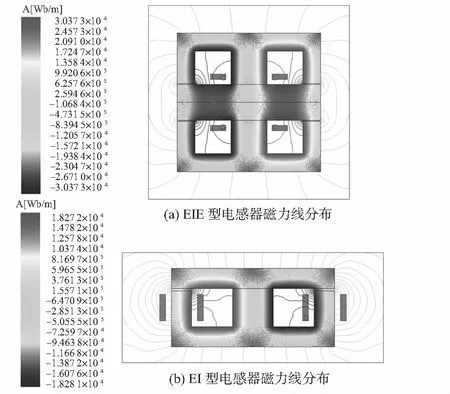

利用ANSYS电磁场2D仿真软件分别对EIE型和EI型电感器在同等条件下(N=1,g=0.8 mm)进行磁力线对比分析,如图8所示。

图8 磁力线分布

EIE型电感器气隙更加分散,扩散磁通更小;绕组远离气隙,扩散磁通在绕组上产生的感应涡流损耗更小。由图8可知,EIE型和EI型电感器,气隙开在侧柱,中柱不开气隙,均实现了两相磁通基本无耦合的目的。EI型电感器绕组窗口内部与外部,均有更多的磁力线分布,窗口外部扩散磁通更加严重,造成很大的涡流损耗;而EIE型电感器绕组只有在临近气隙处的一侧有一定量的旁路磁通,感应涡流损耗,较EI型电感器更小,效率更高。

3.2 实 验

采用DSP28335控制器,电感实物放大图如图9所示,实验电路系统如图10所示。

图9 电感实物

图10 实验电路系统

图11给出了变换器工作时的ZVS波形图。

图11 ZVS与谐振电流波形

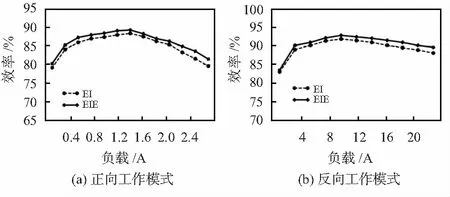

图12给出了变换器工作时,使用EIE型电感、EI型电感的效率对比曲线。由图可知,集成电感的使用提高了变换效率,EIE型电感器比EI型电感器效果更好,实验结果验证了理论和仿真分析的正确性。

图12 效率曲线

4 结 论

通过对应用在双向LLC谐振变换器谐振电感解耦磁集成的EIE型和EI型电感器的对比分析,得到EIE型电感器具有磁密、磁势分布更加均匀,抗饱和能力强,电感因数大,涡流损耗小等优势。最后,通过MAXWELL电磁软件进行了仿真,并在一台48~400 V/1kW的实验样机上进行了验证,结果证实了本文提出EIE型电感器在双向LLC谐振变换器中的应用,提高了变换器功率密度,提升了变换效率。