直升机压力加油通气系统溢油动特性研究

杨小龙,谢 增,张 驰

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

通气系统是直升机燃油系统的子系统,在机动飞行、加油过程中使燃油箱内的空气压力保持在允许的范围内。在俯冲和放油过程中进气;在爬升和加油过程中排出空气;当压力加油失控时,确保燃油箱内不超压过规定的要求[1-2]。直升机通气系统出口通常安装有通气阀以满足抗坠撞要求[3]。

在地面压力加油过程中,为防止压力加油失控时燃油箱内部超压,有的是在燃油箱上单独设立溢油系统,有的则是通过通气系统溢油。溢油能力直接影响燃油箱内的压力,如果压力过大,则容易导致直升机油箱舱结构变形过大或燃油箱破裂。因此,在通气系统进行设计时,需对燃油箱内的压力进行验证计算。目前,通气系统的研究主要集中在各种不同工作状态下通气能力的研究[4-8]和压力加油控制失效时通气系统溢油能力[9-10]的研究。吕亚国[9]、沈燕良[10]等人在进行压力加油控制失效时通气系统溢油能力的分析中假定燃油箱为满油状态,处理为一个节点,进行稳态分析。这些研究均未涉及到压力加油燃油箱内燃油逐渐充满再从通气系统溢油的动特性。这种动特性导致燃油箱内最大压力比稳态的压力大。而且直升机燃油箱为软油箱,燃油箱与通气系统通常采用局部可变形的结构连接[11],燃油箱通气口距离油箱顶部有一空间充不满燃油,如图1。因此,本文对直升机压力加油通气系统溢油动态过程进行探讨,并在此基础上,分析通气阀流阻特性、压力加油流量以及通气口入口位置对燃油箱压力的影响。

1 通气系统数学模型

1.1 通气系统溢油原理

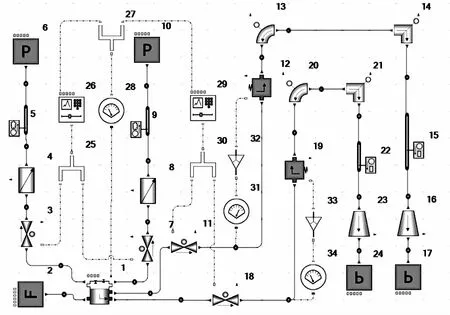

燃油箱通气系统构成一个流体网络,某典型通气系统简化成如图1所示,由油箱、通气阀、通气管、燃油箱压力加油进油口等组成。流体网络可分为燃油箱和管网两部分。燃油箱内部包括下部的燃油和上部的空气两部分。压力加油时,燃油从燃油箱底部进入燃油箱,液面逐渐升高,上部的空气受到压缩,当压力超过通气阀的开启压力时,空气从燃油箱内经过通气阀、通气管流到大气中;液面逐步升高到燃油箱通气口出口h位置时,在燃油箱顶部形成密封空腔,空气进一步受到压缩,同时燃油开始通过通气阀和通气管流出。

1.2 燃油箱数学模型

1.2.1 空气数学方程

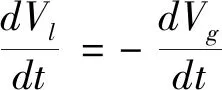

油箱内上部空气可用理想气体绝热过程方程式(1)和理想气体状态方程(2)来描述[12]。

(1)

PgVg=mRgTg

(2)

式中:Pg为燃油箱气体压力;vg为气体比体积;γ为气体的比热容比;Vg为质量为m的气体体积;Rg为气体常数;Tg为气体温度。

图1 通气系统简图

1.2.2 燃油数学方程

当燃油液面还没有淹没燃油箱通气口出口时,燃油可用方程(3)描述。

(3)

当燃油液面到达燃油箱通气口出口h时,燃油将部分空气密封在燃油箱顶部,同时通过通气阀和通气管流出燃油箱,燃油箱顶部密封的空气被压缩和膨胀。燃油可用方程(4)、(5)描述。

(4)

(5)

1.2.3 燃油和空气耦合方程

空气的体积变化量等于燃油的体积变化量,用方程(6)描述。

(6)

1.3 流体网络总体方程组

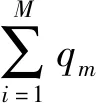

流体网络上任意流体节点都要满足连续方程,对任意节点m有:

(7)

1.4 管内流体的数学模型

1.4.1 管路流通空气数学模型

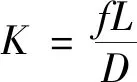

对于小流阻的等直径管路绝热管流,可以用方程(8)、(9)、(10)来描述[13]。

(8)

K=X1-X2

(9)

(10)

式中:X为根据连续方程、运动方程和能量方程建立的损失参数;γ为气体的比热容比;M为马赫数;K为不可压损失系数;f为摩擦系数;L为管路长度;D为管路直径。

1.4.2 管路流通燃油数学模型

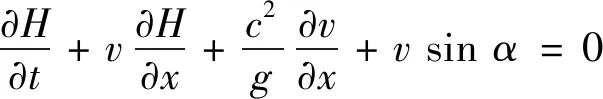

对于燃油有压管内流体的流动,假定为一维流动,其瞬态过程可用一维管流的连续方程(11)和运动方程(12)来描述[14]。

(11)

(12)

(13)

(14)

式中:H表示水头;v表示流速;c表示波速;α表示管轴与水平面的夹角;D表示管道直径;λ表示Darcy-Weisbach摩阻系数;ρ表示密度;t表示时间;x表示管道坐标;p表示压力;A表示管道截面积。

1.5 通气阀数学模型

通气阀为单向阀,通过空气和燃油时的压降—流量曲线不一样,分别通过试验数据拟合曲线方程(15)描述。

ΔP=f(Q)

(15)

式中:ΔP为压降;Q为流量。

仿真时,当燃油液面低于燃油箱通气口时,通气阀和管路按流通空气的数学模型,当燃油液面等于高于燃油箱通气口时,通气阀和管路按流通燃油的数学模型。求解时,首先求解整个流体网络的总体方程组,得到稳态时候元件的流量、水头参数,再进行瞬态过程计算。

2 压力加油通气系统仿真

2.1 仿真计算模型

本文建立了某典型压力加油通气系统溢油的模型,用于压力加油通气系统溢油的仿真研究。Flowmaster2软件航空版中管网按流体性质分为可压缩和不可压缩两种。本文主要研究压力加油通气系统溢油时燃油箱内的压力的变化。通气管流动的介质先是空气,然后是燃油。且当燃油刚开始淹没燃油箱出气口时,燃油箱上部密封的空气受到进一步压缩,通过通气阀的空气流量很小,燃油流量还未建立,通气阀有一个瞬态的关闭和开启过程。因此,将通气管网分成四根,两根流通空气,为可压缩管网,两根流通燃油,为不可压缩管网。通过燃油箱内的液位来控制阀门开闭,实现切换:当液位低于油箱通气口时,两根流通空气的阀门开通,两根流通燃油的阀门关闭;当液位高于油箱通气口时,两根流通空气的阀门关闭,两根流通燃油的阀门打开。压力加油流量用恒流量源代替。建立仿真模型如图2。图中:元件1为燃油箱,2为恒流量源,元件3、7、11、18为控制阀,元件4、8为流通空气时的通气阀,元件12、19为流通燃油时的通气阀,元件6、10、17、24为大气压力源,26、29为控制器,31、34为测量元件,32、33为通气阀控制器,元件3、4、5、6和7、8、9、10为空气管路,元件11、12、13、14、15、16、17和18、19、20、21、22、23、24为燃油管路[15]。

2.2 仿真模型验证

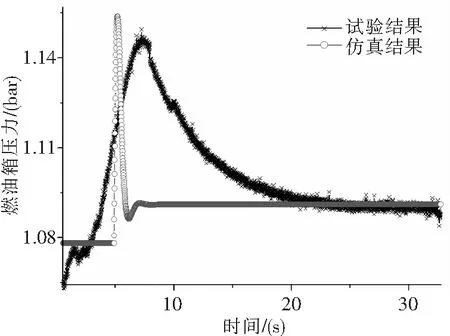

如图2所示模型,压力加油流量为400L/min。仿真结果与地面模拟试验结果如图3。仿真结果的压力从1.076bar上升到1.153bar,随后下降稳定在1.091bar;试验结果从1.074bar上升到1.147bar,随后下降稳定在1.089bar。仿真和试验结果的峰值表压分别为0.153和0.147,误差为4.1%;稳态值分别为0.091和0.089,误差为2.3%;表明仿真模型是有效的。试验中燃油箱压力上升和下降均较慢,仿真与试验曲线峰值时序差4s,其主要原因是试验过程中燃油箱为软油箱,油箱舱大面积的薄板结构,在燃油箱内燃油和空气压力的作用下发生缓慢变形,导致压力上升和下降较慢。仿真分析则是将油箱舱设为刚性结构不变形,压力上升和下降都较快,并有一小波动。

图2 压力加油通气系统溢油仿真模型

图3 压力曲线

2.3 压力加油通气系统溢油动特性分析

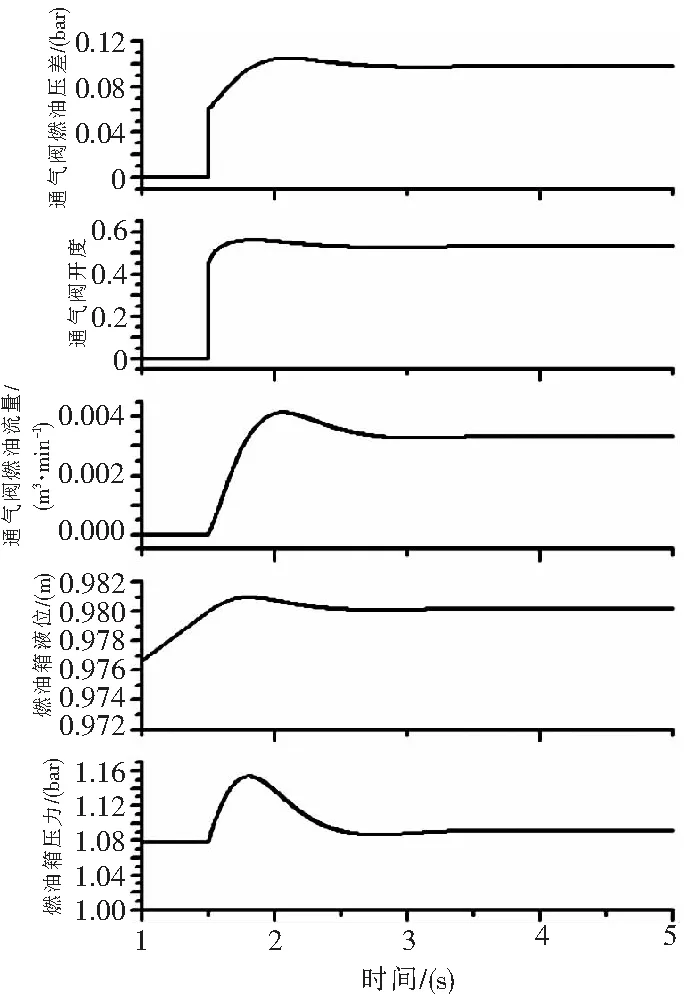

燃油箱压力、液位高度、通气阀燃油流量、通气阀开度、通气阀燃油压差变化如图4。

图4 动特性曲线

由图可知,当燃油箱内的液面淹没燃油箱通气口时,由于通气阀对空气和燃油的流阻特性不一样,通气阀瞬态关闭,由于燃油继续向上运动,将密封在燃油箱顶部的空气进一步压缩,同时通气阀打开,直至压力达到峰值。然后,在空气膨胀的作用下,燃油液面、燃油箱压力开始下降,燃油流量会暂时加大后减小。最后燃油箱压力稳定在平衡值。

3 参数影响分析

3.1 通气阀流阻

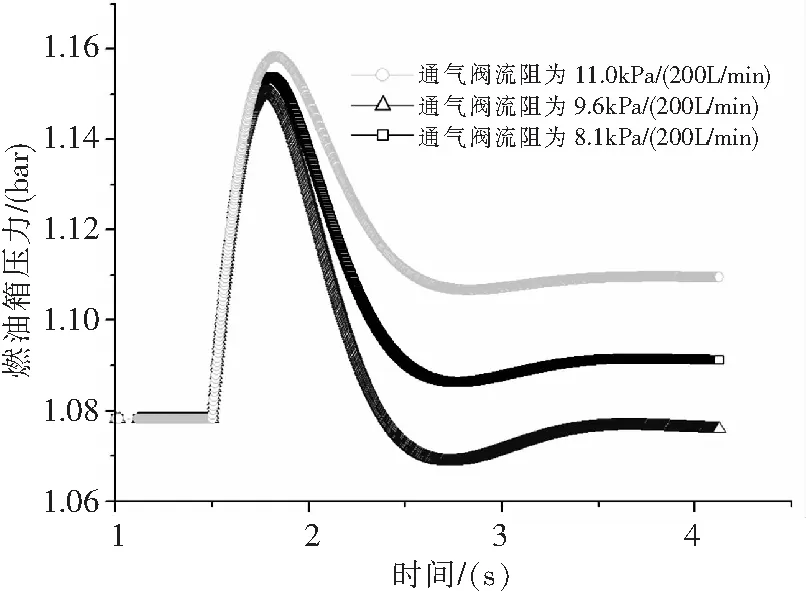

在仿真模型中,将通气阀200L/min时的流阻分别设为8.1、9.6、11.1kPa,并分别改变相应的压降—流量曲线,仿真结果如图5。由图可知,流阻越大,燃油箱压力峰值也越大,稳定值也越大。

图5 通气阀流阻对燃油箱压力的影响

3.2 压力加油流量

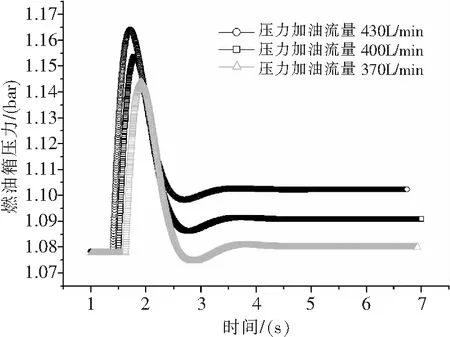

在仿真模型中,将压力加油流量分别设为370L/min、400L/min、430L/min,仿真结果如图6。由图可知,流量越大,燃油箱压力峰值也越大,稳定值也越大。

图6 压力加油流量对燃油箱压力的影响

3.3 燃油箱通气口位置

在仿真模型中,将燃油箱通气口位置分别设为距燃油箱顶部为15、20、25mm,仿真结果如图7。由图可知,距燃油箱顶部的距离越小,压力峰值越大,即上部密封的空气起到了缓冲压力冲击的作用。

图7 通气口距燃油箱顶部距离对燃油箱压力的影响

3.4 燃油箱水平截面积

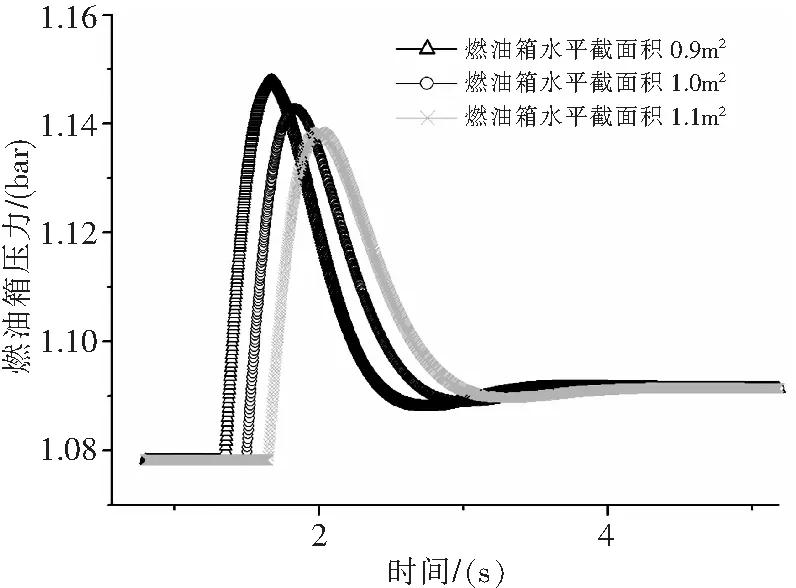

将燃油箱水平截面积分别设为0.9、1.0、1.1m2,仿真结果如图8。由图可知,水平截面积越大,压力峰值越小,即上部密封的空气起到了缓冲压力冲击的作用。

图8 燃油箱水平截面积对燃油箱压力的影响

4 结论

本文构建了某典型直升机压力加油通气系统溢油模型,验证了该模型的正确性,并利用所建模型进行了一系列仿真分析。结果表明,在压力加油通气系统溢油时,燃油箱压力出现尖峰。该尖峰值随着通气阀流阻的增大而增大;随压力加油流量增大而增大;随燃油箱通气口位置距燃油箱顶部的距离减小而加大;随燃油箱水平截面积增大而减小。利用本文建模和分析方法可直观地对通气系统各元件的压力、流量等参数进行仿真研究,为部件选型和参数确定提供参考。