电动车经济性影响因素分析及能量管理测试研究

崔华芳

(比亚迪汽车工业有限公司,广东深圳 518118)

0 引言

汽车作为现代生活中不可或缺的一部分,已经进入寻常百姓家。随着政府对新能源汽车的政策鼓励和人们的环保意识增强,纯电动汽车销量逐年走高,2018年度销量更是突破200万大关,达到201.8万辆,其中12月份单月销量28.6万辆,同比增长70%。

在国家新能源政策的支持下,国内外各车企纷纷投身于新能源电动车市场,加大新能源电动车的研发,电动车的续航里程不断提升,目前已经批产有工况续航里程500 km(NEDC工况法测试)以上的车型,如特斯拉Model 3、比亚迪唐等。

但目前大众对新能源电动车仍有里程焦虑,因为目前各车型宣传的续航里程是采用常温下标准NEDC工况法测试或者采用等速60 km工况测试,和实际的用户驾驶工况差异很大,大部分车型的实际用户使用续航里程往往大打折扣,不到厂家宣传续航里程的7成,在冬季或者天气炎热的夏季,由于大量使用空调的原因,续航里程往往打对折,造成了电动车在使用过程中的里程焦虑。

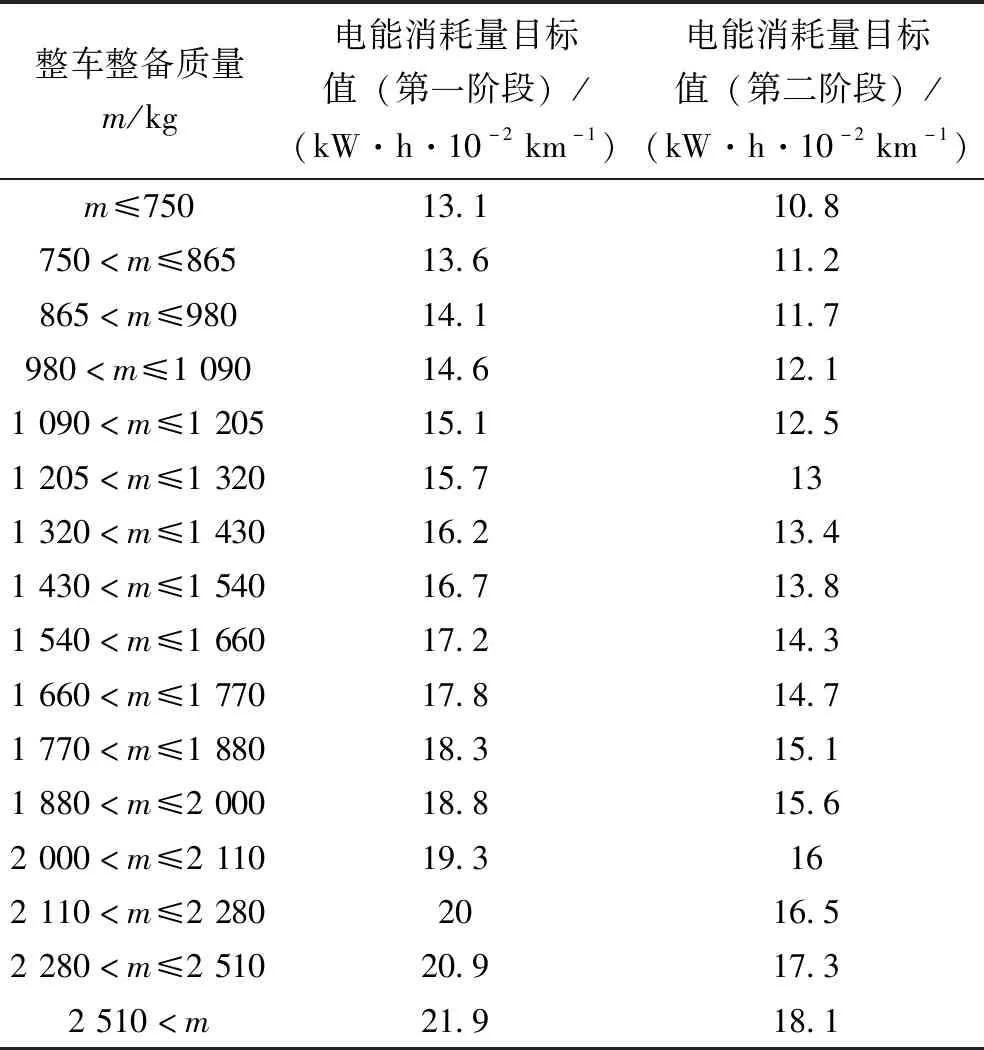

近年来随着电动车产业的迅猛发展,逐步出台了一系列新能源汽车的测试标准和评价体系,对纯电动汽车的经济性和动力性等进行测评。这些法规和标准的推出让消费者对电动车型的了解更加深刻,同时也促进了行业的进步。其中比较重要的标准和法规如GB/T 36980-2018《电动汽车能量消耗率限值》(如表1)和GB/T 18386-2017《电动汽车能量消耗率和续驶里程试验方法》,同时中汽研还推出了EV-TEST电动汽车测评管理规则等。

表1 新能源准入标准(讨论稿)

这些标准对电动汽车的经济性结果做了测试评价。但是并没有具体体现某款电动车能耗高低的影响因素或者说这些测试结果并没有对该款电动车能耗高低的原因进行测试分解,无法直观体现影响电动车能耗高低的关键因素和改进方向,所以还需要进一步研究电动汽车的测试评价方法。

1 电动车经济性影响因素分析

为了更好地对电动车经济性进行测试评价,首先需要从电动车经济性的影响因素进行分析。汽车的能量消耗与很多因素有关,从大的方面来说,主要分为整车阻力、驱动系统的效率特性、整车策略及低压零部件的影响等因素有关。

1.1 整车阻力的影响

汽车在水平道路行驶时,必须克服来自地面的滚动阻力Ff和来自空气的空气阻力Fw,此外,可能还需要克服坡度阻力Fi(重力沿坡道的分力)和加速阻力Fj。因此汽车行驶的总阻力及各部分阻力的分解如图1所示。

图1 整车形式阻力分解示意

通过仿真计算可以知道:电动车的行驶阻力每增加100 N,其每100 km的电耗将增加2.5~3 kW·h。从图1可以看出:如果对整车行驶阻力进一步分解,可以看出影响整车阻力的关键因素有如下几个:

1.1.1 整车质量

整车质量是影响整车行驶阻力的关键因素,会影响整车行驶滚动阻力,整车质量每增加200 kg,电动车百公里电耗约增加0.5 kW·h。众所周知,电动车因电池的原因整车质量较高,目前整车轻量化是各车企重点研究的方向。

1.1.2 整车风阻

整车风阻的关键影响因素是风阻系数,在整车行驶过程中,随着车速的升高,风阻占整个行驶阻力的比例不断上升。优化整车风阻系数,也是目前各车企重点发力的方向。

1.1.3 整车内阻

如果把整车阻力简化为滚动阻力、风阻和内阻的话,那么内阻往往是大家忽略的一个方面。电动车的内阻又可划分为驱动电机内阻、传动系统内阻、制动卡钳拖滞阻力和转毂轴承阻力,该阻力大概占整车阻力的15%~30%。图2为某款车型整车阻力的分解示意图。

图2 某款车型阻力分解示意

1.2 驱动系统效率特性

影响电动车经济性的另一重要因素就是驱动系统的效率特性。电动车驱动效率每提升1%,电动车的续航里程将提升1.1%~1.2%,可见电动车驱动系统效率对续航里程影响较大。电动车驱动系统主要包含驱动电控、驱动电机及传动系统,其系统的效率特性可以从如下两个方面来评价。

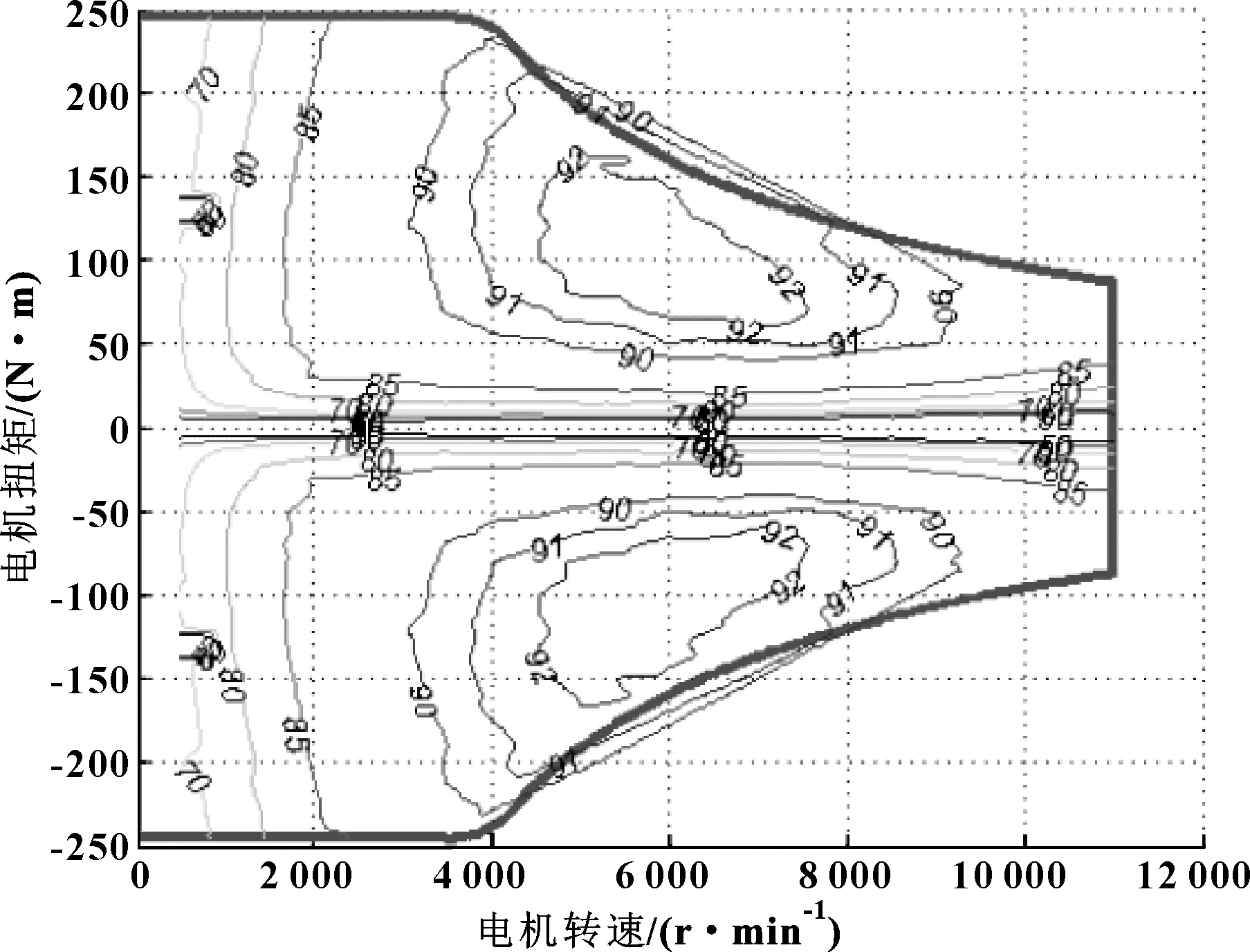

1.2.1 驱动系统稳态效率MAP图

系统稳态效率MAP图如图3所示,主要有两大评价指标,高效区占比和常用工作点高效区分布及工作点数两个指标。从图3可以看出,高效区占比是评价电驱动系统本身的关键指标,包含了最高效率点、高效区覆盖整个工作面区域的占比,其高效区覆盖面占比越大,驱动系统本身效率特性越高,这一指标是评价电驱系统产品本身效率特性的关键指标。

图3 某车型电驱动总成系统效率MAP

1.2.2 驱动系统工况效率

驱动系统的工况效率(如NEDC、WLTC、CLTC或典型的用户驾驶工况)主要体现驱动系统两个方面的因素:一方面为驱动系统的系统匹配,常用工作点的负荷区域是否落在高效区;二是驱动系统的控制精度,即稳定工况下,系统的效率波动性。图4为某车型驱动系统常用工作点在电驱系统高效区(如85%以上的区域)上的工作点数示意图,该项主要为电驱系统和整车匹配所需要重点考虑的因素,主要和所匹配目标车型的系统阻力、目标动力性(如爬坡能力、加速能力、最高车速等)等密切相关,是评价电驱系统和整车匹配好坏的评价因素。

图4 常用工况在电驱系统MAP上的分布

图5为某车型电驱动总成在该车型参数下,运行NEDC工况所得的效率图。可以看出:在稳定工况下,系统驱动效率上下波动较大,因此该系统的整个控制精度又要进一步优化。

图5 某车型电动总成NEDC工况驱动效率

1.3 电动车低压系统影响

随着整车电气化程度越来越高,众多新能源车型上的电气化配置也越来越丰富。日益丰富的电气化配置,除了给电动车带来更好的使用体验外,也为电动车带来更多的能量消耗,因此除了高压系统外,整车低压对电动车的能耗也有较大的影响。图6为某车型在NEDC工况下低压系统实时电耗曲线。可以看出:在部分工况下,低压电耗瞬时可高达几百瓦,这受整车电驱系统、电池冷却等策略的影响。一般来说,目前常规电动车低压系统百公里耗电约0.4~0.7 kW·h。

1.4 电动车控制策略的影响

除了常规的冷却系统控制策略外,对电动车经济性影响较大的电动车整车控制策略主要有能量再生策略(制动系统)和前后驱动力分配策略。

图6 某车型在NEDC工况下低压耗电曲线

1.4.1 电动车能量再生策略

能量回收是降低电动车整车能耗的直接手段。电动车的制动系统是由机械摩擦制动和电驱系统再生能量制动两者叠加而成,这也是电动汽车与传统燃油车区别大的地方,该项对电动车能耗影响也比较大,如图7所示。

图7 电动车能量再生系统原理

一般情况下,电动车都有强回收、标准回收和弱回收3种能量回收模式,选用不同的回收模式对电动车百公里电耗影响较大。图8所示为某车型在NEDC工况下,采用不同能量回收模式对消耗电能的影响。

图8 不同能量回收模式对能耗的影响

但是能量回收又受到整车制动系统控制方式、驾乘主观感受等因素的影响。例如整车制动系统控制方式分为串联式和并联式,前者制动回收率高,但是结构比较复杂;后者制动力低,但是结果较低;同时制动回收能量对驾驶员的感受有影响,在追求高效率的制动能量回收过程中,也应该在两者之间找到最优解。

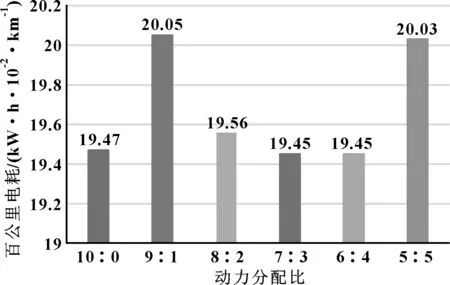

1.4.2 电动车动力分配策略

对于四驱电动车来说,前后驱在动力上的分配占比也会影响到整车的能耗。一般情况下,整车都是用1∶1的方式进行前后动力分配。有研究表明:对于四轮独立驱动电动车,与固定的转矩分配方法相比,基于转矩分配优化算法的系统能耗可以降低15%以上。

同样对于前后驱的整车来说,由于电驱动系统效率MAP特性及整车轴荷分配等因素,如果能够依据工况、驾驶习惯、转矩分配等条件建立一个动力分配的动态调整策略,整车依据这个策略对前后驱动力进行优化分配,那么整车能耗也可以进一步降低。图9为某车型在NEDC工况、不同动力分配策略下的百公里能量消耗情况,可以明显看出动力分配对能耗的影响。

图9 某车型不同动力分配百公里电耗

2 国标测试评价方法浅析

前文中已经提到国家为了促进新能源汽车的发展,不仅有政策鼓励,同时还利用国标和评价方法来限制新能源汽车门槛和提高准入产品的品质。下面就之前提到的中汽研推出的EV-TEST和GB/T 18386《电动汽车 能量消耗率和续驶里程 试验方法》进行简单分析。

2.1 EV-TEST

EV-TEST是由中汽研推出的电动汽车测评管理规则,前面提到,该项目主要聚焦用户在车辆使用过程中关注的性能,建立一套评分机制对车辆的测试结果进行评价。在该测评规则的指导下,用户可以很直观地看出车辆的好坏。EV-TEST电动汽车测评规则总览的测试包括续航、电耗、充电、安全和动力5个方面。其中涉及能耗的主要是续航和电耗两大方面。

2.1.1 续航测评

续航测评包括高温、低温和常温测试,测试工况为CLTC-P工况,在高温和低温测试下需开空调。续航评价结果打分以常温结果为基础,高温下续航里程比常温续航里程下降率不得超过40%,低温不得超过60%。具体评分准则见表2。

表2 EV-TEST续航评分规则

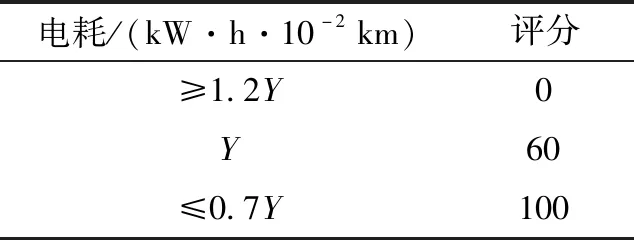

2.1.2 电耗测评

整车电耗结果以100 km电耗为基础,并且根据整备质量制定了划分线,即Y=0.006m+8,Y为百公里电耗,单位kW·h/100 km,m为整备质量,单位为kg,具体测评规则见表3。

表3 EV-TEST电耗评分规则

2.2 电动汽车能量消耗率

在GB/T 18386《电动汽车 能量消耗率和续驶里程 试验方法》将电动车划分为两类,即N1、M1和质量不超过3 500 kg的M2类车辆划分为一类,除此之外的其他车型划分为另一类。该标准介绍了两种测试方法,工况法和等速法。针对电动乘用车来说,主要采用NEDC工况,记录电动车来自电网的能量E电能(Wh)和行驶距离D(km),通过如下公式:

计算得到的结果为能量消耗率C,单位W·h·km-1。

2.3 对比分析

无论是EV-TEST还是GB/T 18386,都对整体能耗情况进行测试和评价,用户也可以根据这两种方法的结果对电动汽车的经济性有一个大概的了解。目前新能源汽车降能耗/提续航是各大主机厂的重点任务,如何开展降能耗,关键是要将整车能耗在整车各环节的流动过程进行详细分解和精准测试,找出整车各系统(如电驱系统、电池、空调、低压等)及整车各特性(如车重力、风阻等)对整车能耗的影响程度,找出关键影响因素,从而有针对性地进行降能耗改进,该方法即是能量管理测试评价方法。

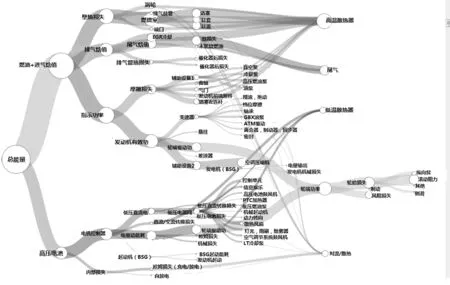

3 能量管理台架测试

3.1 能量管理测试概述

整车在工作过程中,能量有一个传递路径,在传递路径上基于整车架构又会有能量的利用和损失。新能源整车能量流测试牵涉两大系统:燃油系统和电驱动系统,在整车运行过程中,能量流动牵涉数十个环节。图10为新能源整车运行过程中,能量流动环节示意图。

图10 新能源整车能量流动示意

众所周知,能量流动的过程必然存在能量的消耗。如何通过整车能量流的测试分析,找出整车运行过程中能量在各环节消耗占比,并找出对能量消耗贡献最大的关键因子,为后续的能量管理改进优化提供依据,并对改进方案进行系统测试评价,这是管理测试的重要作用。

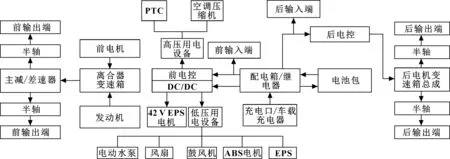

3.2 新能源车台架能量管理测试

台架能量管理测试(见图11)是在整车的实际工作条件下,将整车的4个轮胎拆除,将4个车轮连接到测功系统上,通过实验室测控系统,对整车能耗(电能&油耗)的台架逐级分解并精确测试,对降低整车能耗具有重大意义。具体的实验环境条件可以模拟大多数用户使用的实际环境条件(如-10~50 ℃),和各稳态和动态工况下的能量流进行分析和优化,找出对车辆油耗/电耗、排放、动力性等性能的影响因素及其贡献量,确定在最有潜力的地方采取优化方案,并对优化方案进行测试验证。

3.3 能量管理测试工况

一般情况下,能量管理台架测试工况可以分为三大类:一类是标准的法规能耗工况,比如NEDC、WLTC及CLTC,这类工况主要用来测试标准工况下能耗情况(对标整车实际能耗)及在标准工况下的能耗分解(分解出能耗消耗占比);第二类工况是实际道路工况的台架在线,主要用于验证模拟实际用户驾驶工况下的能耗情况及对能耗进行分解;第三类工况主要是特殊制动工况,主要是进行策略验证。图12为能量管理台架测试的主要工况示意图。

图11 新能源车能量管理台架测试

图12 能量管理台架测试工况示意

3.4 能量管理测试方法

能量管理台架测试在整车台架上进行,如图11所示,整车轮胎拆除后,通过转接夹具将四轮连接在实验室台架测功机上。为了使能量传递路径上的分解尽量准确,应该尽量采用传感器实测各部分参数,同时传感器的参数也要满足高精度的要求。除了测功机直接测量的轮端转速扭矩外,电参数的测试也非常重要,如各环节高压电功率损耗、DCDC低压损耗等数据是整车能量分解的重要环节。图13为某车型能量管理分解台架测试需要安装传感器测试的位置。

一般情况下,能量管理台架测试,能量分解主要的数据来源自三部分:一部分是直接测量的量,如发动机的燃烧情况、各电功率的情况、冷却系统压力温度情况等,可以直接采用传感器测量;第二类是通过整车CAN网络读取的CAN网络关键数据,这类数据一般只能作为分析的辅助,重点进行分析策略对能耗的影响;第三类是通过建模进行仿真,得出部分不能通过第一类、第二类得到的关键数据,如制动卡钳的拖滞损失。

图13 某车型能量流动及测试示意

3.5 能量管理测试结果

如前所述,新能源车能量管理分解测试,主要是采用标准工况(如NEDC、WLTC、CLTC等),一方面对标整车实际能耗,另一方面以此为基准进行整车能耗分解,找出能耗在工况运行中异常消耗的部分,或者超出设计指标/竞品车指标的系统,为整车降能耗提供指导方向。图14为某款电动车台架能量管理对能耗分解的示意图,很容易对能耗消耗及改进提供参考和指导。

图14 某车型能量管理分解结果

4 总结及展望

一方面剖析了电动车能耗的主要影响因素,同时分析了现行的能耗测试评价标准,从而提出针对整车降能耗可以采用的行之有效的测试方法——整车能量管理台架试验方法。整车能量管理试验是在车辆真实的工作环境下(如-10~50 ℃的用户环境模拟)进行全方位的能量流测试,一方面可以和对标车模型/整车仿真数据比对找到差距,为优化改进提供方向;另一方面可以在新车开发的前期更为有效快捷地评估实际能耗结果,缩短开发周期,降低发开成本。

目前新能源整车能量管理测试评价方法的研究及推广应用尚处于起步阶段,国外仅有Siemens、AVL、FEV等少数供应商可以开展,国内大多数主机厂仅仅是在初步摸索研究阶段,相关后续的研究工作尚待进一步完善发展。