超细颗粒金刚石生产技术研究

邵增明

摘 要:本研究通过添加微量元素和纳米粒子,调节温度压力参数控制金刚石成核数量,优选触媒材料及比例控制金刚石生长,并改变金刚石表面活化性能,解决金刚石团聚难题,提高提纯效率及产出率,最终生产出涵盖粒度35~1μm(400~8 000目)超细颗粒金刚石。应用结果表明,在超精加工和抛光方面,该金刚石较传统金刚石微粉加工效率可提升20%,使用寿命提高35%,工件表面质量得到大幅提高;在高强PDC方面,近乎球形的超细颗粒金刚石可以最大限度地提高微粉的堆积密度,有效提高复合片中金刚石颗粒间的键合,合成出的PDC耐磨性较传统微粉至少提升30%。

关键词:超细颗粒;金刚石;生长控制;高效提纯

中图分类号:P634.4 文献标识码:A 文章编号:1003-5168(2019)26-0132-05

Research on Production Technology of Ultrafine Grain Diamond

SHAO Zengming

(Henan Power Diamond Co., Ltd.,Shangqiu Henan 476200)

Abstract: In this study, ultrafine grain diamonds with a particle size of 35 to 1 μm (400 to 8 000 mesh) were produced by adding trace elements and nanoparticles, adjusting the temperature and pressure parameters to control the number of diamond nucleation, preferably the catalyst material and ratio control diamond growth, and changing the surface activation of diamond to solve the problem of diamond agglomeration and improve purification efficiency and yield. The application results show that in the ultra-finishing and polishing, the diamond can increase the processing efficiency by 20% compared with the traditional diamond powder, and the service life is increased by 35%, and the surface quality of the workpiece is greatly improved; in the aspect of high-strength PDC, the nearly spherical ultrafine-grained diamond can maximize the bulk density of the micropowder and effectively improve the bonding between the diamond particles in the composite sheet, the synthesized PDC wear resistance is at least 30% higher than that of the conventional micropowder.

Keywords: ultrafine particles;diamond;growth control;efficient purification

作为超硬精细磨料,超细颗粒金刚石单晶广泛应用于机械、电子、航天、光学仪器、石油和军工等领域,尤其是400目以细超细颗粒金刚石在磁头、光通信器件、激光发射器、特种光学玻璃、半导体基片和航空发动机等高精度的表面抛光磨削加工领域具有极大的应用需求,具有广阔的发展空间和应用前景[1]。

随着科技的发展,超细颗粒金刚石在降低能源消耗、实现绿色加工方面已取得较大进展。其替代普通Sic材料方面已试验成功,并逐渐推广使用。“十二五”期间,我国在电子、计算机、航空航天和汽车等行业的精密、超精密加工方面得到迅速发展,其年工业产值超过2 000亿元,而超细颗粒金刚石单晶作为其基础耗材,必将随着工业的继续发展,拥有更加广阔的市场前景。

虽然细颗粒金刚石应用广泛,但目前我国尚难以实现400目以细超细颗粒金刚石的合成和工业化生产,其主要原因是超细颗粒金刚石合成原材料的选择、超细颗粒金刚石生长控制、合成工艺的设计优化和稳定控制、超细颗粒的提纯分选等关键技术问题尚未得到合理解决。這直接影响我国超细颗粒金刚石行业的发展[2]。因此,如何开发出高品级的超细颗粒金刚石产品是行业发展急需解决的重要问题。

基于此,为了填补国内该项技术空白,促进我国金刚石工业发展,提高企业产品竞争力,笔者提出了超细颗粒金刚石合成技术研究与产业化这个课题。本研究的实施将为超细金刚石的产业化生产提供技术支撑,而后者是制约我国机械超精加工、镜面磨削、集成电路硅片以及航空发动机、计算机硬盘基片、高强度PCD、微晶金刚石线切割等产业发展的重要因素之一。本研究将重点解决制约我国超细颗粒金刚石产业发展的超细颗粒成核控制技术、高效提纯技术、超声波分选技术等核心技术,最终实现超细颗粒金刚石的产业化生产。

1 研究内容

本超细颗粒金刚石单晶合成技术可实现粒度35~1μm(400~8 000目)优质超细单晶的产业化生产,产品具有完整的单晶形貌,粒度均匀,棱角锋利、冲击韧性高。它既具有超常的硬度,又有高强度和高韧性的特点。自主研发的成核控制技术、超细颗粒金刚石绿色高效提纯技术、分选检测技术等核心技术,为超细颗粒金刚石的优质生产和产业化的顺利实施奠定了坚实基础。

1.1 设计思路

本研究立足影响高精加工用超细颗粒金刚石合成的核心技术,重点在超细颗粒金刚石成核控制技术、生长控制技术、高效提纯技术、分选检测技术及产业应用等方面进行攻关,通过对核心技术的突破,实现产品涵盖粒度35~1μm(400~8 000目)超细颗粒金刚石的优质合成,如图1所示。其目的是解决制约超细颗粒合成与综合利用的技术瓶颈,形成相应的技术体系和创新体系,并建立规模化、标准化超细颗粒金刚石产业示范基地和超细颗粒金刚石综合利用示范生产线。

1.2 技术路线

本研究技术路线基于超细颗粒金刚石合成技术体系进行设定。一是研究超细颗粒金刚石成核及生长控制关键技术,主要围绕超细颗粒金刚石成核控制、材料优选、工艺优化、结构设计和电气控制等具体环节进行研究,为超细颗粒金刚石的生长提供基础支撑。二是研究开发超细颗粒金刚石绿色高效提纯技术,主要围绕超细颗粒金刚石产业化所需的关键技术进行研究,利用国产先进提纯技术攻克超細颗粒金刚石技术难关,为建立河南省超细颗粒生产线提供保障。

三是建立超细颗粒金刚石综合评价体系及标准,追踪国外先进技术,进行超细颗粒金刚石综合评价及检验标准的研究,保障我国超细颗粒金刚石的国际化应用。四是大力研发超细颗粒金刚石综合利用及产业化技术,主要研究超细颗粒金刚石单晶产业化推广和超精加工利用技术,进一步延伸产业链条,保持河南省超硬材料技术领先优势,以促进河南省超精加工行业的快速发展。

2 技术内容

本研究围绕高精加工用超细颗粒金刚石合成的核心技术,重点在超细颗粒金刚石成核控制技术、高效提纯技术、分选检测技术及产业应用等方面开展攻关。

2.1 超细颗粒金刚石成核及生长控制关键技术研究

超细颗粒金刚石成核及生长控制关键技术研究包含四个方面。一是超细颗粒金刚石成核促进及控制技术,设计成核应满足400目以细超细颗粒金刚石成核数量要求和生长均匀控制。二是超细颗粒金刚石生长机制及工艺设计,超细颗粒金刚石工艺曲线设计与配方相匹配,并确保超细颗粒金刚石的优质生长控制。三是不同触媒体系高真空还原处理技术,针对不同体系触媒,设计高真空还原工艺及温度适应要求[3]。四是HTHP腔体优化设计,包括传压介质复合材料及加热、绝缘附件的优化及处理工艺,满足超细颗粒金刚石高温高压的稳定供给。

2.2 超细颗粒金刚石绿色高效提纯技术

一是超细颗粒金刚石提纯流程优化设计,流程应能满足超颗粒金刚石的有效快速提纯,提高处理能力,减少流程损失,包括破碎、电解、球磨、摇床分选和反应釜工艺的优化设计[4]。二是超细颗粒提纯分散技术研究,应解决超细颗粒金刚石团聚、漂浮的难题。三是超细颗粒金刚石微波提纯技术研发,设计改善超细颗粒金刚石性能的处理方式,利用微波减少酸碱处理工序,减少污染和浪费。

2.3 超细颗粒金刚石综合评价体系及标准建立

一是超声波分选技术研发,设计解决超细颗粒金刚石的吸潮结团问题,提高筛分和选型的效率。二是超细颗粒金刚石的指标评价与分析,试验建立相关检测数据和分析方法,实现超细颗粒金刚石有效检测。三是超细颗粒金刚石检验的标准制定,建立超细颗粒金刚石检验检测标准,完善流程检测规范。

2.4 超细颗粒金刚石综合利用及产业化技术

一是超细颗粒金刚石质量安全控制技术研究,主要包括生产流程控制、提纯流程控制和分选检验控制,实行流程化监督管理,确保质量稳定。二是超细颗粒金刚石表面处理技术研究,研究开发不同材料镀覆技术,提高超细颗粒金刚石应用范围,进一步提高单晶性能。三是超细颗粒金刚石晶形控制技术研究,针对不同用途,研发不同晶型金刚石,满足不同领域高精加工需求。

3 关键技术

3.1 超细颗粒金刚石成核促进及控制技术

通过研究金刚石成核控制机制,确定了超细颗粒金刚石成核控制方法,本研究采用添加微量元素和纳米粒子促进金刚石成核,通过在高温高压条件下降低金刚石成核条件,实现超细颗粒金刚石的大量成核,通过成核剂的添加量及合成参数对成核的影响调节成核数量,实现了对成核数量的控制[5]。

3.2 超细颗粒金刚石生长机制及工艺设计

本文依据金刚石成核理论研究超细颗粒金刚石生长机制,分析体系过剩压对超细颗粒金刚石成核的影响[6]。根据超细颗粒金刚石大成核、低生长的特点,优化设计了超细颗粒金刚石合成工艺,将工艺曲线分成预热阶段、成核阶段和生长阶段三部分进行分别控制,并采用正交分析法对工艺进行综合优化,最终找出最佳工艺形式和参数,实现了超细颗粒金刚石优质生长,400目以细金刚石含量达80%,转化率保持在80%~85%,晶型完整,颜色黄亮。

3.3 不同触媒体系高真空还原处理技术设计

本文对不同体系触媒特性进行了系统研究,优选适宜超细颗粒金刚石的触媒材料及其比例,利用国内先进的高真空还原设备,设计真空阶梯式还原工艺,有效调节渗碳强度,通过调节碳原子在触媒体系中的浓度,控制金刚石生长速度,并促进超细颗粒金刚石颜色、透度的有效改善,确保了超细颗粒金刚石的优质生长[7]。

3.4 HTHP腔体优化设计

针对超细颗粒金刚石高压收缩比高的特点[8],创新设计高保温和传压介质,减少高温相变,调节温度平衡,以确保超细颗粒金刚石品质稳定。工艺控制方面,研发设计同步增压及温度在线测控技术,实现整个过程的自动化程序控制,保证高转化率及产品质量稳定性。

3.5 超细颗粒金刚石提纯流程优化设计

本研究根据超细颗粒金刚石特点,设计优化流程工艺。超细颗粒金刚石具有粒度细、易漂浮、团聚的特性,由于粒度较细,比表面积大,电解和摇床分选难度较大。本设计采用提高石墨柱破碎率,加大电解效能、促进碾磨分离和反应釜净化的处理流程,改进了操作设备及操作工序[9],提高有效提纯率,避免了超细颗粒金刚石的大量流失。

3.6 超细颗粒提纯分散技术研究

本研究开发出超细颗粒分散技术,借助分散剂使合成出来的超细颗粒金刚石很好地分散在水中,不黏连,便于金属和石墨杂质彻底与酸反应。同时,采用高温反应釜进行酸、碱处理,减少冲洗工序,最大限度地防止金刚石流失。

3.7 超细颗粒金刚石微波提纯技术研发

本研究在摇床处理和水洗分级中采用超声及微波处理技术,实现超细颗粒金刚石的均匀分散与快速提纯,有效提高提纯效率,降低能源消耗,实现绿色生产。

3.8 超声波分选技术研发

本研究开发出超细颗粒金刚石分选处理技术,通过对超细颗粒金刚石筛分设备的改造、投料量和振筛参数的优选,解决了超细颗粒金刚石筛分效率低、筛分损耗大的问题。本设计采用超声分选和除潮处理[10],解决了超细颗粒分选易团聚等技术难题。

3.9 超声波分选设备

笔者研发设计出超声波分选设备,设计超声频率调节功能,辅助加热功能,解决超细颗粒结团及易吸潮问题。同时,根据不同粒度,设计不同超声频率及分选角度,建立调节体系和可测量装置。

3.10 超细颗粒金刚石的指标评价与分析

本研究确定了超细颗粒金刚石指标评价方法,重点在粒度检测、晶形分选、冲击强度和磁化率等方面建立了综合评价体系。本文研究了超细颗粒金刚石宏观特征及微观形貌,配合形貌检测仪和热冲仪器对合成金刚石进行了系统分析。

3.11 超细颗粒金刚石检验的标准制定

借鉴国内外检测标准,通过样品检测和标准化试验,本研究创建了超细颗粒金刚石标准检测体系。同时,购进先进检测仪器和检验设备,完善检验检测流程及操作方法,以完成超细颗粒金刚石企业标准的制定。

3.12 超细颗粒金刚石质量安全控制技术研究

当前,要建立系统的超细颗粒金刚石合成技术体系,完善环节流程控制,细化环节要求,确保质量稳定。另外,要从超细颗粒金刚石合成原材料开始对其合成、提纯、分选和检测各环节进行系统整理和规范,形成了系统质量控制方法和规范,确保了超细颗粒金刚石产业化的稳步实现。

3.13 超细颗粒金刚石晶形控制技术的研究

人们要研究金刚石晶形控制技术,针对特定用途和用户要求,通过配方和工艺改进,实现金刚石晶形的任意调节[11]。现已形成从六面体、六八面体到八面体晶型的稳定控制,特定晶形控制率达80%,优晶率达85%,大大提高了超细颗粒金刚石的使用性能。

4 研究结果与讨论

本研究的超细颗粒金刚石单晶合成技术[12],可实现粒度35~1μm(400~8 000目)优质超细单晶的产业化生产,产品具有完整的单晶形貌,粒度均匀,棱角锋利、冲击韧性高。它既具有超常的硬度,又有高强度和高韧性的特点,是高精、超精加工的理想材料。其主要性能指标如表1所示。

超细颗粒金刚石电镜图片如图2所示。经国家权威检测,其综合技术指标达到国内领先水平。

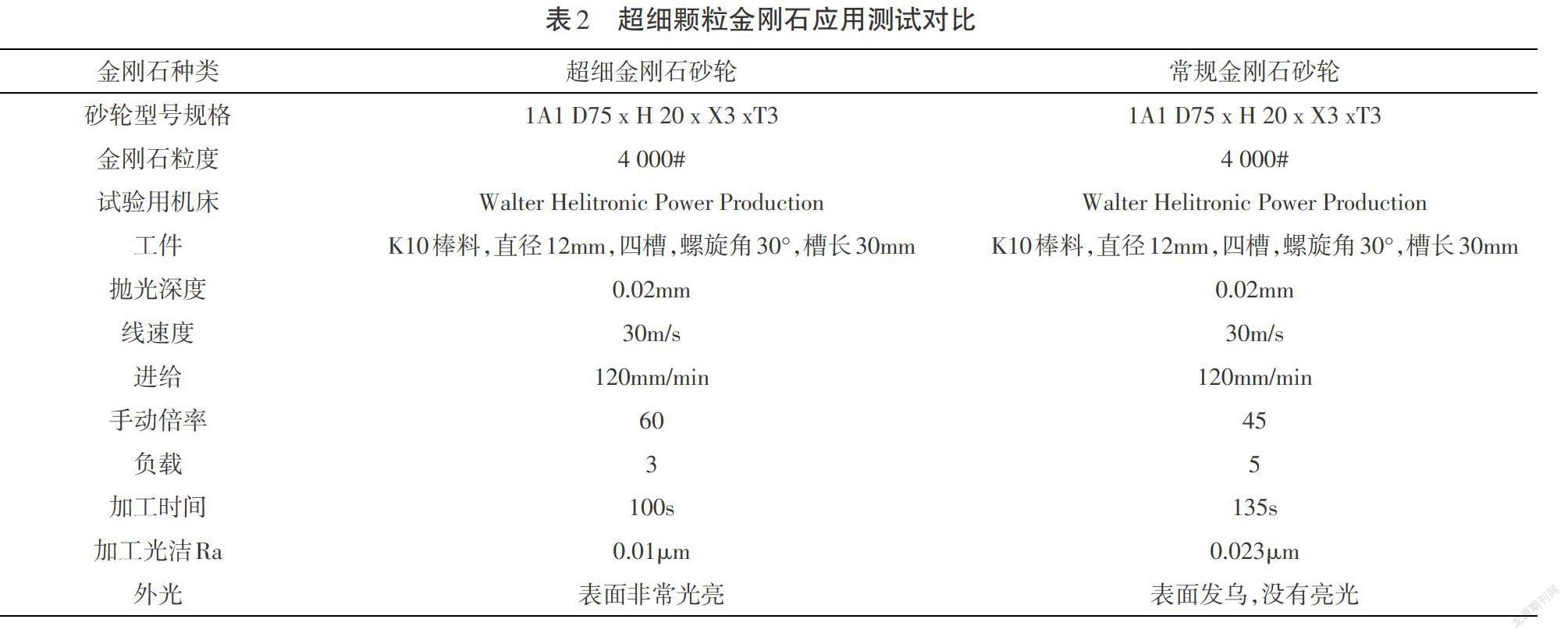

本研究将超细金刚石和常规金刚石制作成高精度抛光树脂砂轮,其应用测试对比如表2所示。

金刚石复合刀具是超精加工的牙齿,而超细金刚石作为其基础原料,对其性能具有决定性影响,与针片状微粉相比,近乎球形的超细颗粒金刚石可以最大限度地提高微粉的堆积密度,使得复合片中金刚石含量大大提高。同时,提高复合片中金刚石颗粒间的键合,合成出的PDC在耐磨性[13]、抗沖击性能和耐热性方面较传统微粉均有较大提升,如表3所示。

综合分析表明,在超精加工和抛光方面,金刚石复合刀具用于树脂金刚石抛光盘,加工锆石,加工效率高、亮度高(可以达到A级);在超精密加工方面,可用于微晶玻璃、复合超硬材料刀具和特种陶瓷等难加工材料,较金刚石微粉加工效率提升20%,使用寿命提高35%;在高强PDC方面,近乎球形的超细颗粒金刚石可以最大限度地提高微粉的堆积密度,有效提高复合片中金刚石颗粒间的键合,合成出的PDC在耐磨性、抗冲击性能和耐热性方面较传统微粉均有较大提升。

5 结论

本研究通过对超细颗粒金刚石成核控制、材料优选和配方调节、高温高压合成、高效提纯等关键技术的研究,实现了涵盖粒度35~1μm(400~8 000目)超细颗粒金刚石的有效合成。产品应用结果表明,在超精加工、抛光方面,该超细金刚石较传统金刚石微粉加工效率可提升20%,使用寿命提高35%,工件表面质量得到大幅提高;在高强PDC方面,其合成出的PDC耐磨性较传统微粉至少提升30%。

参考文献:

[1]胡晓军,黎明发,孙振亚.人造纳米金刚石研究现状与展望[J].武汉理工大学学报(信息与管理工程版),2009(2):301-304.

[2]张治军,李正南,陈坚.粉末材料合成金刚石中工艺参数的选取[J].超硬材料工程,2006(6):19-22.

[3]魏军才,毛海涛,刘创勋.粉末触媒高品级人造金刚石合成工艺参数探讨[J].超硬材料工程,2012(6):25-28.

[4]罗中平.对目前人造金刚石提纯和分选技术的几点看法和建议[J].超硬材料与工程,2001(4):25-28.

[5]王学贞,张喜周.优质金刚石合成的一般规律及分析[J].珠宝科技,2002(3):35-37.

[6]刘万强,马红安,臧传义.“柱状”金刚石晶体的高温高压合成[J].超硬材料工程,2007(5):6-9.

[7]赵文东.铁基粉末触媒合成金刚石作用机理的研究[D].北京:北京有色金属研究总院,2010.

[8]李全.高压下新型B-C-N-O超硬材料的结构设计[D].长春:吉林大学,2011.

[9]李小东.人造金刚石无污染提纯工艺[J].新技术新工艺,2006(1):110-112.

[10]赵平,刘新海,张艳娇.提高人造金刚石分离分选效率的有效途径[J].金刚石与磨料磨具工程,2009(4):52-55.

[11]张相法,张奎,梁浩.高品级粗颗粒(30/60)CBN的合成技术[J].金刚石与磨料磨具工程,2008(1):4-7.

[12]李和胜.Fe-Ni-C-B系高温高压合成含硼金刚石单晶的工艺与机理研究[D].济南:山东大学,2009.

[13]张富晓.PDC钻头切削齿失效分析与耐磨抗冲击性能试验研究[D].成都:西南石油大学,2014.