浅析注水井管柱腐蚀原因

郑龙

摘要:某注水井在2016年细分调整作业起原井管柱时拔脱,发现油管腐蚀严重,造成大修,结合历次施工情况,发现该井细分调整作业前曾进行过两次不动管柱分层酸化,本文从酸液注入过程、酸液反应过程、井下封隔器密封情况三方面分析管柱腐蚀原因,给出造成管柱腐蚀的主要因素,并进一步探讨预防性手段。

关键词:注水井酸化;管柱腐蚀;腐蚀率;扩散作用;封隔器密封性

1 问题的提出

A井为某作业区一口注水井,2016年11月细分调整作业起原井管柱时,保护封隔器上第1根油管上接头以下部分拔脱,鱼顶为油管,2017年6月大修,捞出落物,发现保护封隔器上第1根油管严重腐蚀,不仅严重影响了注水,还导致大修作业,增加注水成本。

2 历次施工情况调查

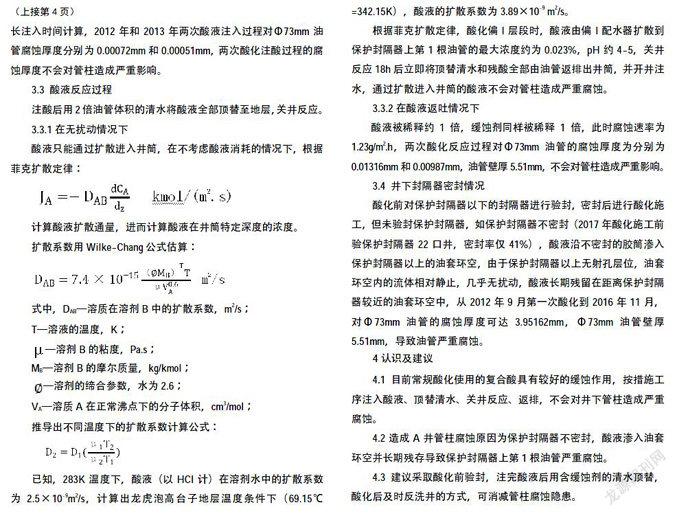

该井2010年1月补孔后转注,2012年3月细分调整作业,带压下Φ90mm导锥1个,Φ114mm沉砂式防溢单流阀1个,Φ114mmPS-114-46*20-120/25P-BJT桥式偏心配水器4套,Φ114mmK344-114-X-HL-120-20封隔器4套,2012年9月不动管柱依次酸化偏IV、偏III、偏II、偏I层段,2013年7月不动管柱依次酸化偏III、偏II、偏I层段,2016年11月细分调整作业起原井管柱时,保护封隔器上第1根油管上接头以下部分拔脱,鱼顶为油管,2017年6月大修,捞出落物,保护封隔器上第1根油管腐蚀严重。

3 腐蚀原因分析

2012年和2013年进行两次不动管柱分层酸化,2016年发现油管腐蚀严重,从酸化措施入手开展腐蚀原因分析。

3.1 酸液缓蚀性能

酸液缓释性能按照行业标准SY5405-1996进行实验,其中,2012年酸液配方的腐蚀速率0.85g/m.h,2013年酸液配方的腐蚀速率0.80g/m.h,酸液腐蚀速率均符合行业标准(60℃下<2.0g/m.h,90℃下<5.0g/m.h)。

3.2 酸液注入过程

常规酸化注入排量8~15m/h,两次酸化共用酸液93m,按照最长注入时间计算,2012年和2013年两次酸液注入过程对Φ73mm油管腐蚀厚度分别为0.00072mm和0.00051mm,两次酸化注酸过程的腐蚀厚度不会对管柱造成严重影响。

3.3 酸液反应过程

注酸后用2倍油管体积的清水将酸液全部顶替至地层,关井反应。

3.3.1在无扰动情况下

酸液只能通过扩散进入井筒,在不考虑酸液消耗的情况下,根据菲克扩散定律:

计算酸液扩散通量,进而计算酸液在井筒特定深度的浓度。

扩散系数用Wilke-Chang公式估算:

式中,D—溶质在溶剂B中的扩散系数,m/s;

T—溶液的温度,K;

—溶剂B的粘度,Pa.s;

M—溶剂B的摩尔质量,kg/kmol;

—溶剂的缔合参数,水为2.6;

V—溶质A在正常沸点下的分子体积,cm/mol;

推导出不同温度下的扩散系数计算公式:

已知,283K温度下,酸液(以HCl计)在溶剂水中的扩散系数为2.5×10m/s,计算出龙虎泡高台子地层温度条件下(69.15℃=342.15K),酸液的扩散系数为3.89×10 m/s。

根据菲克扩散定律,酸化偏I层段时,酸液由偏I配水器扩散到保护封隔器上第1根油管的最大浓度约为0.023%,pH约4-5,关井反应18h后立即将顶替清水和残酸全部由油管返排出井筒,并开井注水,通过扩散进入井筒的酸液不会对管柱造成严重腐蚀。

3.3.2在酸液返吐情况下

酸液被稀释约1倍,缓蚀剂同样被稀释1倍,此时腐蚀速率为1.23g/m.h,两次酸化反应过程对Φ73mm油管的腐蚀厚度为分别为0.01316mm和0.00987mm,油管壁厚5.51mm,不会对管柱造成严重影响。

3.4 井下封隔器密封情况

酸化前對保护封隔器以下的封隔器进行验封,密封后进行酸化施工,但未验封保护封隔器,如保护封隔器不密封(2017年酸化施工前验保护封隔器22口井,密封率仅41%),酸液沿不密封的胶筒渗入保护封隔器以上的油套环空,由于保护封隔器以上无射孔层位,油套环空内的流体相对静止,几乎无扰动,酸液长期残留在距离保护封隔器较近的油套环空中,从2012年9月第一次酸化到2016年11月,对Φ73mm油管的腐蚀厚度可达3.95162mm,Φ73mm油管壁厚5.51mm,导致油管严重腐蚀。

4认识及建议

4.1目前常规酸化使用的复合酸具有较好的缓蚀作用,按措施工序注入酸液、顶替清水、关井反应、返排,不会对井下管柱造成严重腐蚀。

4.2造成A井管柱腐蚀原因为保护封隔器不密封,酸液渗入油套环空并长期残存导致保护封隔器上第1根油管严重腐蚀。

4.3建议采取酸化前验封,注完酸液后用含缓蚀剂的清水顶替,酸化后及时反洗井的方式,可消减管柱腐蚀隐患。