半立体构成折皱效果提花织物设计与研发

侍康妮 吕智宁 张鲁燕 孙艺博 田伟 祝成炎

摘要: 折皱织物具有独特的视觉美感和物理机械性能,针对市场上织物折皱效果单一的问题,文章提出了采用几何纹样设计配合纬二重组织,直接织造成型实现半立体构成折皱效果提花织物的方法,以及通过计算织物理论与实际起皱高度的差值ΔH、观察非折皱区平整度进行织物成型性评价的方法。研究结果表明,随着织物纬密的增大,差值ΔH先减小后增大;折皺区宽度的变化会引起非折皱区布面不平整;氨纶芯丝规格过大会产生相应的非弹性纱浮线,影响织物平整度。氨纶芯丝规格为22.2dtex、纬密为900根/10cm且折皱区宽度为2mm时,ΔH值最小仅为3.8mm,非折皱区无浮线且十分平整,织物成型效果较好。

关键词: 半立体构成;折皱效果;折皱区宽度;纬二重组织;成型性;非折皱区

中图分类号: TS105.1

文献标志码: A

文章编号: 1001-7003(2019)03-0063-07

引用页码: 031201

Design and development of jacquard fabric with semi-stereoscopic wrinkle effect

SHI Kangnia, L Zhininga, ZHANG Luyana, SUN Yiboa, TIAN Weia,b, ZHU Chengyana,b

(a.College of Materials and Textiles; b.Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education,

Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract: The wrinkle fabric has unique visual beauty, physical and mechanical properties. In view of the single wrinkle effect on the market, the paper proposed a method of directly weaving semi-stereoscopic wrinkle effect jacquard fabric with geometric pattern design and weft double structure. Besides, the method of evaluating the fabric formability by calculating the difference ΔH between theoretical and the actual wrinkle height of the fabric and observing the flatness of the non-wrinkle area. The research indicated that, as the weft density of the fabric increased, the difference ΔH first decreased and then increased; the width change of the wrinkle area would cause the non-wrinkle area to be uneven; too large size of spandex core wire would produce the corresponding non-elastic yarn floating line, which affects the fabric flatness. When the spandex core wire size was 22.2dtex, the weft density was 900 pieces/10cm, and the wrinkle area width was 2mm, the ΔH value was the minimum, only 3.8mm. The non-wrinkle area had no floating line and was very flat, and the fabric forming effect was good.

Key words: semi-stereoscopic; wrinkle effect; wrinkle area width; weft double tissue; formability; non-wrinkle area

收稿日期: 2018-09-26;

修回日期: 2019-01-09

基金项目: 浙江理工大学纺织科学与工程一流学科研究生创新基金项目(11110131201709)

作者简介: 侍康妮(1992),女,硕士研究生,研究方向为现代纺织技术、新产品研究与开发。通信作者:祝成炎,教授,cyzhu@zstu.edu.cn。

半立体构成是指将平面材料进行立体化加工,使平面的状态被打破,产生出一定的厚度,进而向三维空间过渡,产生一种介于平面与立体之间的造型形式[1],使平面材料在视觉和触觉上有立体感,因此又叫二点五维构成[2]。半立体构成具有独特的创新性、独特性和类似浮雕的视觉效果,在机织物中加入半立体构成,可使织物更具立体感,形态更丰富。

目前半立体构成折皱效果机织物的成型方法可大致分为两类:一类是通过对面料进行二次加工的方法成型,主要包括压褶法[3]和缝制法[4];另一类是机织成型法,它通过组织结构和纱线原料的设计[5],直接成型产生半立体构成折皱效果织物。压褶法工艺复杂,不能耐久定型;缝制法效率低,一般出现在高级服装定制中,相对于面料进行二次加工的方法,机织法可简化成型工艺,降低生产成本,提高生产效率。

国内对于机织法的研究主要基于局部管状组织,是以“压扁—织造—还原”的过程制织的,属于双层织物的一种特殊形式[6];在国外主要有韩国和日本提出的通过交叉多组经纬纱线,在引纬过程中利用纬纱的张力配合纬纱的收缩功能,拉动多根经线织造成折皱面料的方法[7-8],这种方法去除了热处理工艺和化学处理过程,简化了生产过程并降低了制造成本。目前国内外均缺乏通过几何纹样设计及织物组织规格设计为核心的半立体构成折皱效果研究。本文通过几何纹样设计配合纬二重组织,纬纱采用氨纶包覆纱与涤纶为原料,设计了一款成型性较好的纬向半立体构成折皱效果提花织物,首次提出了一种成型性评价方法,并探讨了折皱区宽度、包覆纱规格及经纬纱密度对织物成型性的影响,为面料设计提供新的思路和方向。

1织物设计

1.1纹样设计

为了在织物上呈现明显的半立体构成折皱效果,上凸和下凹折皱区域的边缘采用线形设计,相应命名为峰线折皱区、谷线折皱区,以平行四边形为一个几何单元通过重复、变化排列为四方连续的图案。半立体由于在深度造型上有所限制,所以在表现效果时,只需做较浅的凹凸起伏处理[2],因此设计相邻峰谷点间距L为30mm。

织物几何纹样平面设计如图1所示,

黑色实线表示峰线折皱区,黑色虚线表示谷线折皱区,白色区域表示非折皱区。图2为半立体构成折皱效果纸制模型。

1.2结构设计

1.2.1组织设计

为实现织物半立体构成折皱效果,基于弹性纱与非弹性纱收缩率的不同,在折皱区域选定重纬组织中的纬二重组织,使非弹性纱、弹性纱与经线分别交织形成上、下两层,且增加非弹性纱与经线的交织次数,减少弹性纱与经线的交织次数,使两者的收缩率在结合组织后表现较大差异化。因此,峰线折皱区域正面设置为非弹性纱线与经线交织的斜纹组织,反面为弹性纱线全浮长,谷线折皱区域与峰线折皱区域组织配置完全相反。折皱形成原理剖面示意如图3所示。

在非折皱区域,为使布面平整需选用交织次数适中的组织,减弱弹性纱与非弹性纱结合组织后收缩率的差异。因交织次数过多会增加织造难度,交织次数过少会导致结构过于松散,在弹性纱的作用下过于起皱,因此非折皱区域设置为八枚纬缎背称四枚斜纹。对应组织如图4所示,□●表示甲纬与经纱交织的经组织点,□▲表示乙纬与经纱交织的经组织点,□表示纬组织点。

1.2.2纱线原料设计

基于组织设计,要达到良好的折皱效果,就要选择具有潜在收缩性的纱线与普通纱线,通过不同比例搭配使用。由于设计为纬向折皱效果织物,经纱对成型效果影响不大,所以本文中经纱采用白色932dtex桑蚕丝,甲纬采用黑色83.3dtex涤纶长丝,乙纬选用弹性较好的白色氨纶包覆纱。氨纶包覆纱外包纱线规格相同条件下,氨纶丝越细,弹性伸长和回缩力就越小[9],因此采用可以满足要求的三种机织物常用规格的氨纶丝进行对比试验,分别为22.2、44.4、77.7dtex,外包83.3dtex涤纶长丝,甲乙纬以1︰1比例配置试验。

1.2.3经纬密度设计

经纬向密度的配合变化关系到织物的轻重、厚薄与结构相,也会引起织物外观风格和性能的较大变化[10],且影响织物整体的收缩率。经打样试织,为得到平整挺括的折皱效果,选择容易改变的纬纱配置进行多组设计。在本试验中,经纱密度采用550根/10cm;纬纱密度设计五组进行对比试验,分别为600、700、800、900、1000根/10cm。

1.3折皱区宽度设计

在折皱区域宽度不同的情况下,上层紧密部分得以凸起的程度将会不同,折皱区宽度过小,上层紧密部分无法明显凸起;但折皱区宽度过大,上层紧密部分带动非折皱区域过于起皱,会影响布面平整效果。因此设计三组不同宽度进行对比试验,分别为2、4、6mm。

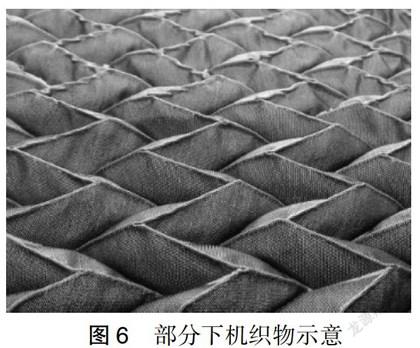

1.4织物成品效果

在电子龙头提花机上进行织造并对织物进行实拍,部分上机织造过程中的织物如图5所示,部分下机织物如图6所示。

2评价方法

织物的成型性是指织物无褶皱形成某种特定形状的能力[11]。为评价织物的半立体构成折皱效果,引用成型性的概念,即下机后织物的几何造型所达到的效果,并提出一种成型性评价方法。主要从两个方面用以表征:一是通过测量并计算织物理论起皱高度与实际起皱高度的差值ΔH;二是观察非折皱区宏观及微观平整度。

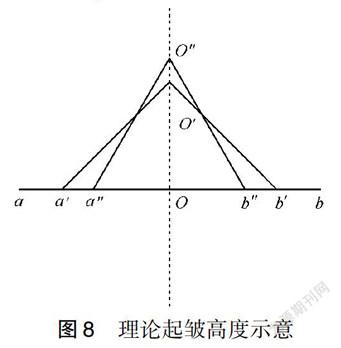

2.1評价原理

根据立体剖面作纸制评价模型(图7),两相邻谷点间距确定,必对应一确定峰点高度值,即理论起皱高度,如图8所示。根据织造成型后的织物与理论意义上的织物空间上的差异,作如图9所示差值示意图,a′b′是指自然状态下织物横向两相邻峰谷点间距,OO′是指织物理论起皱高度值,OO″是指织物实际起皱高度值。

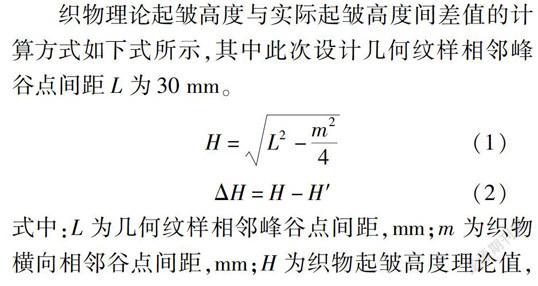

织物理论起皱高度与实际起皱高度间差值的计算方式如下式所示,其中此次设计几何纹样相邻峰谷点间距L为30mm。

H=L2-m24(1)

ΔH=H-H′(2)

式中:L为几何纹样相邻峰谷点间距,mm;m为织物横向相邻谷点间距,mm;H为织物起皱高度理论值,mm;H′为织物起皱高度实际值,mm;ΔH为织物理论起皱高度与实际起皱高度的差值,mm。

2.2测试方法

采用游标卡尺及固定针进行测试。在织物处于自然状态下,测量每种织物横向相邻谷点间距10组,取平均值;并选取10组如图10(a)所示为峰点,用固定针将各峰点6个相邻谷点固定,测量峰点的高度值,取其平均值作为织物实际起皱高度值。纹样起皱高度测量取点示意如图10(b)所示。

3结果与分析

3.1织物表面形貌分析

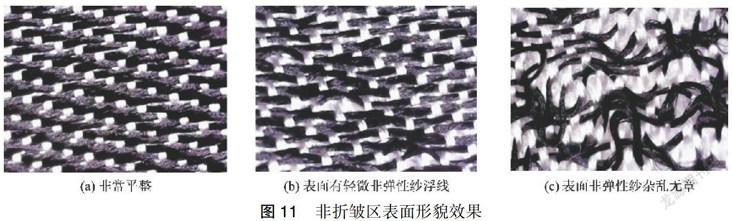

利用GAOSUO显微镜(深圳浩特尔科技有限公司)观察织物非折皱区,布面主要呈现三种状态:一是非常平整,说明弹性纱与非弹性纱结合组织后收缩率差异较小,如图11(a)所示;二是表面有轻微非弹性纱浮线,说明弹性纱与非弹性纱结合组织后收缩率有一定差异,导致部分非弹性纱被挤出产生轻微浮线,如图11(b)所示;三是表面非弹性纱杂乱无章,说明弹性纱与非弹性纱结合组织后收缩率产生很大差异,导致布面显现大量浮线,影响织物外观,如图11(c)所示。

3.2纬密对织物成型性影响

纬纱密度的改变会影响织物整体的收缩率和织物表面手感与风格,氨纶包覆纱规格、织物折皱区宽度相同的条件下,纬密设计不同达到的折皱效果不同。根据测试结果,织物起皱高度的数值分析如图12所示。

由图12可见,当氨纶包覆纱规格、织物折皱区宽度一定时,随着纬密的增大,织物理论与实际起皱高度的差值ΔH总体上呈先减小后增大的趋势,但变化幅度不大,稳定在4mm以内。当氨纶丝规格为44.4dtex时,ΔH值在纬密为800根/10cm时最小;当氨纶芯丝规格分别为22.2、77.7dtex时,ΔH值均是在纬密为900根/10cm时最小,且当折皱区宽度为2mm时,ΔH值最小仅为3.8mm,观察非折皱区非常平整,说明此条件下织物的成型效果较好。

3.3不同规格氨纶芯丝对织物成型性影响

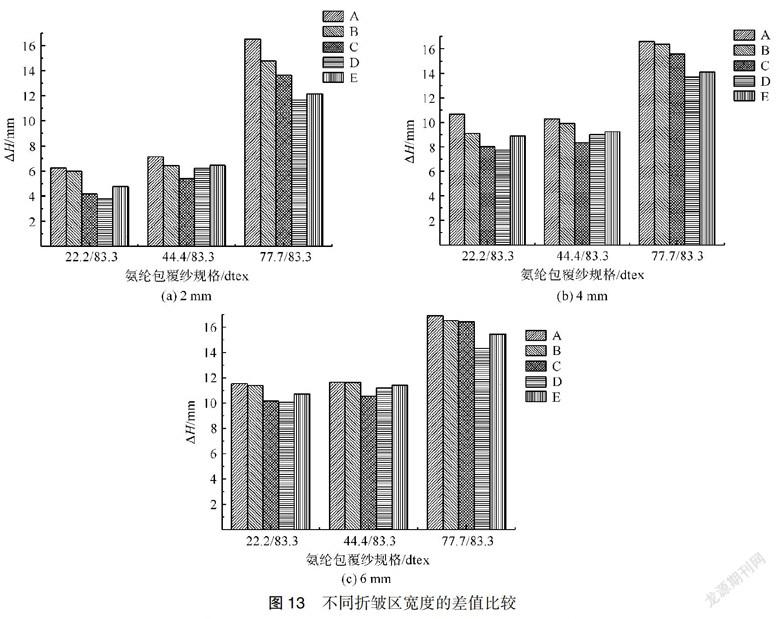

织物折皱区宽度、纬密相同的条件下,氨纶包覆纱规格设计不同达到的折皱效果不同。根据测试结果,织物起皱高度的数值分析如图13所示。图13中,A、B、C、D、E分别为600、700、800、900、1000根/10cm。

由图13可见,当织物折皱区宽度、纬密一定时,不同氨纶芯丝规格对织物半立体构成折皱效果有明显影响。氨纶芯丝规格分别为22.2、44.4dtex时,ΔH值相差不大,但后者非折皱区有轻微非弹性纱

浮线;氨纶包覆纱规格为22.2/83.3dtex时,织物理论与实际起皱高度的差值ΔH最小,且折皱区宽度为2mm时,ΔH值皆在6.5mm以内,观察非折皱区无非弹性纱浮线且布面平整,说明此条件下织物成型效果相对较好;氨纶包覆纱规格为77.7/83.3dtex时,总体上ΔH值最大,且非折皱区表面存在大量非弹性纱浮线,织物近乎平面状态,织物成型效果较差。

3.4折皱区宽度对织物成型性影响

织物纬密、氨纶包覆纱规格相同的条件下,折皱区宽度设计不同达到的折皱效果不同。根据测试结果,织物起皱高度的数值分析如图14所示。图14中,A、B、C、D、E分別是600、700、800、900、1000根/10cm。

由图14可见,当织物氨纶包覆纱规格、纬密一定时,ΔH值随折皱区宽度增大,并有增大的趋势。在氨纶包覆纱规格22.2/83.3dtex条件下,折皱区宽度在2mm时,ΔH值皆在6.5mm以内,观察非折皱区布面非常平整,成型效果较好;然而同条件下折皱区宽度为6mm时,ΔH值皆大于10mm,且非折皱区布面非常不平整,说明折皱区宽度增大,峰谷线折皱部分带动非折皱区域起皱程度增大,导致布面不平整,进而成型效果变差。

4结论

本文对具有半立体构成折皱效果的织物进行了深入的研究,通过几何纹样设计配合织物组织规格设计直接织造成型一款具有半立体构成折皱效果的提花织物,首次提出了以织物理论与实际起皱高度的差值及非折皱区平整度来表征织物成型性的评价方法,并探讨了折皱区宽度、氨纶包覆纱规格及经纬纱密度对织物成型性的影响,实验结果表明:

1)当氨纶包覆纱规格为22.2/83.3dtex时,在纬密为900根/10cm且折皱区宽度为2mm时差值ΔH最小仅为3.8mm,非折皱区非常平整,无非弹性纱浮线,织物成型效果较好。

2)氨纶芯丝规格增大,非折皱区弹性纱与非弹性纱结合组织后收缩率差异变大,织物表面产生非弹性纱浮线,芯丝规格为44.4dtex时有轻微浮线,芯丝规格为77.7dtex时有大量非弹性纱浮线且杂乱无章,影响织物成型外观。

图14不同规格氨纶包覆纱的差值比较

Fig.14Comparison of differences in wrap yarn with different spandex specifications

3)折皱区宽度过大,峰谷线折皱部分带动非折皱区域起皱程度增大,导致布面不平整,织物成型效果变差。

参考文献:

[1]郭宜章, 孙宇萱, 徐慧丽. 立体构成[M]. 北京: 中国青年出版社, 2017: 53-60.

GUO Yizhang, SUN Yuxuan, XU Huili. Three-Dimensional Composition [M]. Beijing: Chine Youth Press, 2017: 53-60.

[2]罗元林. 探讨美术手工纸雕塑中的半立体构成[J]. 读与写(教育教学刊), 2016, 13(6): 34-35.

LUO Yuanlin. Discussion on the semi-stereoscopic structure of art handmade paper sculpture [J]. Reading and Write Periodical, 2016, 13(6): 34-35.

[3]许旭兵, 赵孟超. 机器褶与手工褶的设计组合艺术[J]. 纺织学报, 2014, 35(3): 115-120.

XU Xubing, ZHAO Mengchao. Art of combination design about mechanical and manual pleats [J]. Journal of Textile Research, 2014, 35(3): 115-120.

[4]李华麒. 传统缝制工艺的传承与运用探析[J]. 轻纺工业与技术, 2014, 43(3): 75-77.

LI Huaqi. Analysis on the inheritance and application of traditional sewing technology [J]. Textile Industry and Technology, 2014, 43(3): 75-77.

[5]王德芳, 林子务, 蔡明文. 用不同收缩率纱线开发凹凸织物的体会[J]. 棉纺织技术, 2010, 38(5): 60-62.

WANG Defang, LIN Ziwu, CAI Mingwen. Experience of producing pique by different shrinkage rate yarn [J]. Cotton Textile Technology, 2010, 38(5): 60-62.

[6]白燕. 管状织物新设计方法[J]. 上海纺织科技, 2004,32(3): 28-29.

BAI Yan. New design of tubular fabric [J]. Shanghai Textile Science and Technology, 2004,32(3):28-29.

[7]KIM S M. A manufacturing method for pleated textile and a pleated textile produced thereby: KR20070113342 [P]. 2007-11-29.

[8]URUMA M, MIYAMOTO E. Pleated woven fabric product and method for weaving the same:JP2010106386 [P]. 2010-05-13.

[9]王同勇, 孫可隆. 氨纶弹力纱线的性能及其对织物的影响[J]. 棉纺织技术, 1999(11): 21-24.

WANG Tongyong, SUN Kelong. Performance of polyurethane elastic yarn and influence of the yarn on fabrics [J]. Cotton Textile Technology, 1999(11): 21-24.

[10]周蓉, 聂建斌. 纺织品设计[M]. 上海: 东华大学出版社, 2011: 2-26.

ZHOU Rong, NIE Jianbin. Textile Design[M]. Shanghai: Donghua University Press, 2011: 2-26.

[11]陈韶娟, 马建伟, 曹楠楠, 等. 织物成型性顶球评价方法[J]. 纺织学报, 2010, 31(6): 52-57.

CHENG Shaojuan, MA Jianwei, CAO Nannan, et al. Heading-ball method for evaluating fabric formability [J]. Journal of Textile Research, 2010, 31(6): 52-57.