铝热精轧机圆盘剪的质量问题分析及检修内容

王立东 朗海东 冷继国 董颖

摘要:本文主要阐述了我公司铝板带2100mm热精轧机纵剪部分圆盘剪的工作原理及现状;圆盘剪的主要结构参数;铝板材的剪切变形种类;圆盘剪剪切变形的过程和影响铝板带边部质量的因素;圆盘剪检修的目的和检测时圆盘剪各处的配合尺寸等;圆盘剪的检修内容和检修前的准备工作;圆盘剪的检修步骤及注意事项。

关键词:圆盘剪;弹性变形;端面跳动

前言

铝工业的整个发展历史不过二百年,但由于铝及其合金具有一系列的优异特性,铝材已经广泛应用于交通运输、包装容器、建筑装饰、航空航天、机械电气、电子通讯、石油化工、能源动力等行业。随着铝及铝合金加工技术的迅猛发展,铝加工产品的质量和产量不断提高。同时也出现了许多新设备、新技术、新材料、新工艺。我公司引进的2100mm铝板材热精轧机就是一种新型的铝加工设备,它的圆盘剪系列在剪切铝板时,具有很高的精度,能够达到国内领先水平。但是由于生产任务重,疲劳作业,2100mm铝板材热精轧机圆盘剪开始出现问题,切料后出现沾铝、翻边、波浪、毛刺等现象。而随着市场经济的发展,用户对产品质量的要求逐渐提高。就需要彻底全面的进行一次检修才能恢复圆盘剪的精度。

铝板带2100mm热精轧机的轧制原理及其圆盘剪的工作原理

铝板带2100mm热精轧机的轧制是借助旋转轧辊的摩擦力,将轧件拖入轧辊间,同时依靠轧辊施加的压力,使轧件在轧辊间发生压缩变形的一种材料加工方法。纵切机组是利用圆盘刀连续剪切方式,对铝带材边部裂边、毛刺剪切的过程,也可根据客户及工艺的要求分切不同长度、宽度、规格的多条铝带材采用卷式供货的分切设备。而圆盘剪一般称为圆盘式剪切机,用于对铝卷材进行连续剪切,剪切时,圆盘剪刃对于轧件(带铝)的运动速度做连续的圆周运动,形成一对无端点的剪切,圆盘剪通常设置在板带或带材的剪切线上,用来纵向剪切运动的板带材的两侧边部,使剪后的带铝边部整齐、精确、无毛刺。圆盘剪的主要结构参数有:圆盘剪刃的几何尺寸(外径、厚度)、剪切速度、咬入角、重合度和侧向间隙等。侧向间隙是指上刀轴刀具与下刀轴刀具之间在水平方向的距离,而重合度是指上刀轴刀具与下刀轴刀具重叠区在垂直方向的高度。剪切时会产生剪切光亮区和剪切撕裂区。剪切光亮区是指带材剪切后、剪切面有光泽的区域。剪切撕裂区是指带材剪切后,剪切面有发白的区域。而毛刺是指带材剪切后端面上或下留有高与版面的部分高点或细丝。.

圆盘剪剪切变形的过程和影响铝板材边部质量的因素

圆盘剪在剪切铝板材时,会发生剪切变形,铝板材的剪切变形包括弹性变形、塑性变形、裂纹扩展、材料断裂等过程。在弹性变形阶段,上、下刀刃挤压铝板材,使铝板材边部产生弹性压扁并略有弯曲,而后随着刃口距离的不断靠近,铝板带边部达到屈服极限,金属内部发生塑性变形,得到光亮的切断层断面;剪切继续进行,在刃口处产生应力集中并诱发微小裂纹产生,上下裂纹迅速扩展、重合,铝板带断裂,剪切过程完成。

圆盘剪中与铝板带边部质量关系密切的因素主要有刀盘、压环、剪刃间隙量和剪刃重叠量。圆盘剪刀片是控制边部质量最直接的零件。刀片表面硬度均匀性和尺寸精度对铝板材边部质量的影响最大。此外,在剪切过程中,压环可有效减小刀片的侧向推力。剪刃侧隙量是影响铝板带剪切质量最重要的因素之一。实践表明,与重叠量相比较,侧隙量对边部质量的影响更大。侧隙量的调整主要是为了减少切边毛刺、浪边等质量缺陷以及降低机械过载。而剪刃重叠量的设定与铝板材的厚度、材质及刀具强度和硬度有关,主要通过咬入角进而影响剪切力。重叠量过小时,铝板带不易剪断,边部易弯曲而产生扣头现象或存在鱼鳞纹等质量缺陷;而重叠量过大时,剪切力会快速增加,刀片磨损加快,铝板材无法剪切。

圆盘剪的检修内容和检修前的准备工作

圆盘剪在运行一段时间后,会出现很多问题,具体表现有本体漏油、剪切边部出现波浪、毛刺、沾铝、圆盘刀刀口出现磨损与钝角、刀轴磨损严重等等。在这种情况下,必须对圆盘剪进行认真而专业的检修,才能让圆盘剪恢复应有的精度,在检修时需解体测绘各部主要尺寸、检查圆盘剪各个组成部分,恢复设计精度,按照装配标准进行解体大修。检修前要熟悉检修内容、图纸,搞清动作、调整原理。制定安全措施卡,办理动电证,做好挂牌上锁准备。做好机具准备和吊索具准备。

圆盘剪的检修步骤及注意事项

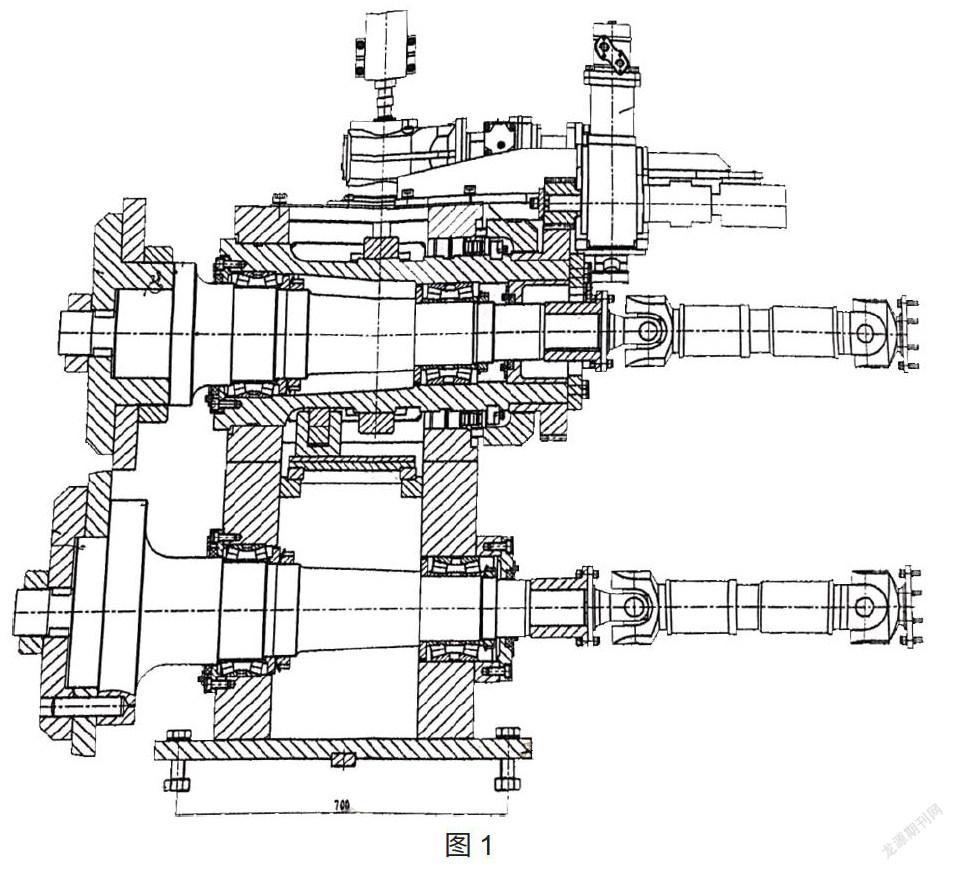

圆盘剪在检修时,需要从2100mm热精轧机的本体中将圆盘剪部分整体拆除出来,圆盘剪共分成两部分箱体,即传动侧和操作侧,分别将其运到操作平台上进行解体。每侧箱体分成上下刀轴两部分(如图1)。

解体操作侧及传动侧箱体

由于圆盘剪在连续剪切铝板的同时,对其切下的板边再进行处理,通常在圆盘剪后端设置碎边机,将板边剪成碎段送到专门的滑槽中区。所以要先拆除操作侧圆盘剪上、下刀片之间的碎边机的压辊部分和导板,上刀轴与2100mm热精轧机连接的连杆部分也要一并拆除。然后拆除下刀轴端部压紧螺栓,以消除压紧装置对剪刃的压紧力,手工从下刀轴上拆下压盖(或液压螺母、备母),依次拆除下刀轴上的端盖、剪刃刀片,、端盖取出时应标记好方向,以免回装时方向装反。拆下的各部分零件應标记好序号,按顺序摆好。用千分表检测下刀轴的轴跳动和端面跳动。随后拆除下刀轴处左右两侧弯板。注意弯板下面的垫片的位置和顺序。由于有漏油现象存在,导致箱体内有存油,需用塑料软管吸出。

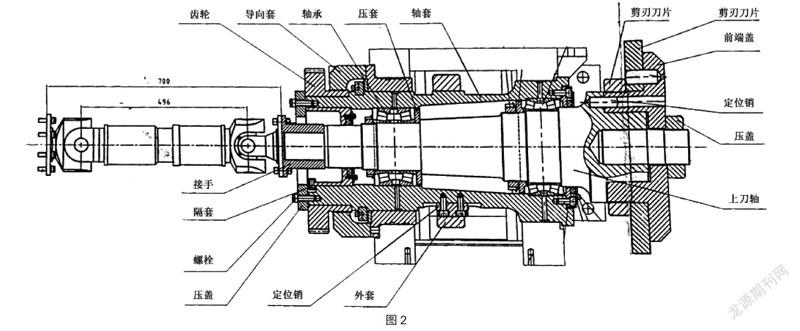

拆卸上刀轴时,首先将箱体两面盖板拆下,箱体内部有负责调整刀轴位置的斜垫铁,测量斜垫铁距箱体前后内壁的实际距离及其垫片的数量,并作好记录。然后将斜垫铁拆除。随后将上刀轴尾端压盖拆除,接着拆除上刀轴尾端齿轮压紧套,既而将尾端传动齿轮拆除,使上刀轴暴露在箱体内,测量上刀轴涡轮在箱体内的方位。继续将上刀轴前端压紧螺栓拆除,依次拆下上刀轴上的前端盖、剪刃刀片、隔环,也可以将前端盖、剪刃刀片、隔环三件一体同时取出,(如图2)。

取出时可采用千斤顶等工具协助。接着拆除连接传动齿轮和液压锁紧套的导向套及压紧半环,将导向套及压紧半环拆除时,要标记好方向及位置,随后拆除圆盘剪液压锁紧套,并更换其受损密封条,因为此处密封最为关键,是导致漏油的直接原因。用千分表检测上刀轴的轴跳动和端面跳动。此外,圆盘剪液压锁紧套上的液压螺母上的密封条也有不同程度的损坏,需更换。

最后将上刀轴及其轴套取出,上刀轴轴套为偏心结构,标记好方向。将上、下刀轴尾部的接手拆下,接手的尺寸为Φ80H7/p6,过盈配合,需加热取下。以上各个零件拆除时,一定要保证其精度,轻拿轻放,防止端面磕碰,并保持清洁。

解体传动侧箱体:传动侧箱体与操作侧箱体在解体时的顺序基本一致。在此不再重复叙述。

圆盘剪测量尺寸

操作侧圆盘剪上、下刀轴

用千分表检测下刀轴的轴跳动为0.09mm,轴端面跳动0.04mm。

端面有擦伤,用油石打磨。

用千分表检测上轴的轴跳动0.015mm,端面跳动0.08mm。

传动侧圆盘剪上、下刀轴

用千分表检测上轴的轴跳动为0.015mm,端面跳动0.18mm。

端面有擦伤,用油石打磨。

用千分表检测下轴的轴跳动0.025mm,端面跳动0.025mm。

传动侧、操作侧圆盘剪上轴轴套与操作侧圆盘剪上刀轴轴套部分配合尺寸测量结果。(如图3)

传动侧上轴:

导向套内孔:Φ350mm–0.07mm;

轴套外径:Φ430mm–0.17~0.21mm;

Φ410mm–0.01mm;

Φ350mm–0.15mm;

箱体:Φ430mm+0.06mm;

Φ410mm+0.13~0.15mm;

传动侧下轴:Φ282.62mm:Φ228.67mm;

操作侧上轴:

导向套内孔:Φ350mm–0.05mm;

軸套外径:Φ430mm–0.03mm;

Φ410mm–0.02~0.025mm;

Φ350mm–0.15mm;

箱体:Φ430mm+0.07mm;Φ410mm+0.09mm;

操作侧下轴:Φ282.61mm;Φ228.675mm;

退套及回装

退套:分别将操作侧和传动侧主轴和轴套立在平台上,装上圆盘剪,利用千斤顶和滑轮将主轴退出。

回装箱体:回装时将各个部件修正凹痕、擦伤和划痕。紧固、修理或更换松动或磨损的紧固件,包括各种双头螺栓、螺帽、螺钉等。将各部件清理干净后,抹油回装,有损坏的马上更新。然后将传动侧与操作侧上刀轴分别压入轴套,经测量轴承外环与箱体的间隙是0.16mm。将下刀轴也分别装回箱体。按照拆卸时测量的尺寸固定箱体内涡轮的位置,安装右侧箱体内的斜垫铁。安装上下主轴之间的碎边机的导板。安装圆盘剪液压锁紧套以及液压螺母。按照拆卸时相反的顺序安装传动侧与操作侧的导向套、压盖和半环等。回装时,要重新检测:

用千分表检测传动侧下刀轴的轴跳动为0.03mm,端面跳动0.03mm。

用千分表检测传动侧上刀轴的轴跳动0.015mm,端面跳动0.04mm。

用千分表检测操作侧下刀轴的轴跳动为0.05mm,端面跳动0.015mm。

用千分表检测操作侧上刀轴的轴跳动为0.01mm,端面跳动0.06mm。

抛光上到轴和下刀轴的轴后端接手的内孔并进行烘装刀轴,尺寸为Φ80mmH7/p6,过盈配合。

回装箱体时注意事项

锁紧液压螺母密封由蒸汽加热,然后快速用水冷却。

上、下刀轴间隙严格按标准执行。

箱体润滑油孔,彻底清理,严禁有污物存留。

保持油路清洁,无阻塞,储油足够,油洁净

轴承和锁紧液压螺母,严禁受外力冲击,并保持清洁。

所有零部件回装前,均应清洗干净并涂润滑油备用。

结束语

圆盘剪作为铝板带热精轧机上非常重要的部分,平时在使用时应对设备的动态及静态实行监控,检修前,检修人员应首先熟悉设备的基础构造及拆装顺序。检修中,要检查主要备件的关键尺寸配合精度是否符合要求,解体并彻底检查圆盘剪,恢复设计精度。

参考文献

谢水生.铝加工生产技术500问[M].北京:化学工业出版社,2006.

肖亚庆,刘静安,谢水生.铝加工技术实用手册[M].北京:冶金工业出版社,2005

王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2005.