660MW超超临界π型锅炉燃烧调整优化试验研究

张飞

【摘 要】某电厂660MW机组自投产以来,由于#1锅炉再热汽温两侧偏差大,机侧再热汽温达不到设计值600℃,且#1锅炉运行中还存在如下问题:总的送风量偏大,省煤器出口氧量偏差较大;磨煤机出力达不到设计值;一次风管风速不均匀,一次风速高;空气预热器积灰及低温腐蚀严重,阻力较大;高负荷锅炉易结焦;锅炉排烟温度偏高;高温再热器低温段壁温易超限;再热器减温水量较大;锅炉转机电耗率高等一系列影响机组正常运性的安全经济性的问题。基于此进行专题性的燃烧优化调整试验研究。

【关键词】燃烧调整、减温水、氧量;分离器转速;一次风速;排烟温度

1 设备概况

某电厂锅炉为上海锅炉厂生产的660MW超超临界参数变压运行直流炉,四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的π型直流炉。锅炉燃烧系统按中速磨冷一次风直吹式制粉系统设计。24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。

过热汽温通过煤水比调节和三级减温水来控制。再热汽温采用烟气挡板、燃烧器摆动和过量空气系数变化调节,两级再热器之间连接管道上设置事故喷水。

2 影响燃烧的因素

2.1 燃料的影响

燃煤的发热量、水分、挥发分、灰分、硫分等变化较大,对燃烧的稳定性和经济性均将产生直接的影响。煤的发热量大小是影响燃烧稳定性的重要因素。燃煤发热量的降低将导致炉内温度水平降低,这对着火和燃尽都会带来不利影响。煤种水分对燃烧过程的影响主要表现在水分多的煤引燃着火困难,且会延长燃烧过程,降低燃烧室温度,增加不完全燃烧及排烟热损失。灰分较大、硫分高导致空预器积灰较多,烟尘含量超标,空预器低温腐蚀,二氧化硫超标等。

2.2 煤粉细度的影响

煤粉越细,加热时温升越快,挥发分的析出、着火及化学反应速度也就越快,因而越容易着火,燃烧也就越完全。但煤粉过细会增加制粉系统电耗,甚至导致磨煤机出力不足,负荷适应能力下降。煤粉太粗,锅炉着火推迟、飞灰大渣含碳量增大、引起燃烧不稳等。

3 燃烧调整的内容

3.1 一次风的调整

(1)一次风量的标定。磨入口一次风量过大,使得煤粉管内风速增加,煤粉着火推迟,锅炉飞灰可燃物含量增加,同时一次风机电耗和锅炉排烟温度都会增加,严重时造成煤粉着火困难,燃烧不稳定,影响锅炉的运行安全。磨入口一次风量过小,可能造成粉管内积煤自燃,同时会使煤粉着火提前,烧损燃烧器。为了保证锅炉燃烧的安全稳定,磨煤机入口一次风量的控制显得尤为重要。为此对#1锅炉进行了一次风量标定试验,经过标定后一次风机电流下降约15A。

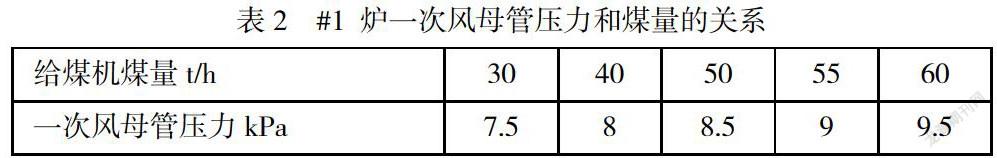

(2)一次风速的调整。运行中部分磨煤机出口粉管一次风速高于设计值(27 m/s),一次风率升高会造成一次风粉着火热增加,着火推迟,火焰中心上移;再热器减温水量增大,发电汽耗增大;炉膛出口烟气温度升高,高温受热面壁温升高,寿命下降;另外一次风率升高,二次风率降低,会减弱炉内水冷壁面形成“风包粉”气氛的程度,水冷壁积灰结焦性增大,水冷壁吸热降低,锅炉吹灰频次增加;一次风速增大,喷燃器喷口磨损速度加快,一次风压偏大,一次风压与空气预热器之间的压差升高,空气预热器的漏风增大。试验中将#1炉一次风母管压力进行优化,根据单台磨最大给煤量控制在7.0~9.5 kPa;通过调节磨煤机出口粉管可调缩孔,将部分磨出口粉管的一次风速从36 m/s左右降到28 m/s左右,一次风管和喷燃器口磨损的速度明显减轻,受热面超温次数减少,详见表2。

3.2 二次风的调整

锅炉采用的是复合式空气分级低氮燃烧器,实际运行中低负荷时脱硝入口NOx浓度较高,再热汽温两侧偏差大。所以低负荷采取高温区欠氧,低温区富氧的配风方式,减少炉膛中心二次风,增加炉膛顶部二次风,低负荷时脱硝入口NOx浓度明显减少。

增加底层二次风(偏置风)的开度,大渣可燃物含量明显降低。

调整锅炉SOFA风水平摆角,全部置于反切位置,有利于减小再热汽温两侧偏差。

3.3 氧量的调整

氧量的大小,直接反应了炉膛内燃烧的好坏。氧量过高,送、引增风机出力增加,电耗较高,同时锅炉总风量增加造成排烟温度升高,锅炉效率降低。氧量过低,锅炉不完全燃烧损失增加,燃烧不稳,严重时可能造成锅炉灭火。因此运行中氧量的准确性非常重要,需定期对锅炉的氧量测点进行氧化锆标定。通过燃烧调整试验确定不同负荷段对应的最佳氧量,以提高锅炉运行的经济性,详见表3。

3.4 燃烧器摆角的调整

燃烧器的摆角主要是根据再热汽温及减温水量进行调整,由于#1炉运行中再热汽温偏低,燃烧器摆角一直往上摆。但是燃烧器摆角控制不能高于70%,摆角长期上摆会引起炉膛火焰中心上移,壁温较高,再热器减温水量增大,尤其汽温异常变化时,要根据实际情况灵活调整,注意摆动执行机构不能长时间停在同一位置,否则时间一长,喷嘴容易卡死,一般情况每天最少应活动一次。

4 影响锅炉经济指标的主要参数

通过目前运行中的锅炉燃烧调整,提出了影响锅炉经济指标的因素如下:

4.1 主、再热汽温

主蒸汽温度每下降10℃,影响煤耗上升约0.99g/kwh;再热蒸汽温度每下降10℃,影响煤耗上升约0.9g/kwh。提高主、再热汽温,能极大的提高机组运行的经济性,因此运行中在汽温、壁温不超限的前提下,应实时进行燃烧调整,控制主、再热汽温在额定参数下运行。

4.2 再热器减温水量

再热器减温水量每增加1%,影响煤耗上升约0.86g/kwh。降低再熱器的减温水,能有效的提高机组的安全性和经济性,所以在再热器不超温的情况下,尽量减少再热器减温水用量。

4.3 飞灰、大渣可燃物含量

飞灰可燃物含量每增加1%,影响煤耗上升约1.32g/kwh;大渣可燃物含量每增加1%,影响煤耗上升约0.32g/kwh。为控制飞灰、大渣可燃物含量,运行中可采取的措施有:增大燃烧器下层二次风量;低负荷时提高煤粉细度;降低一次风速;降低一次风管冷风量提高磨煤机出口温度等。

4.4 排烟温度

锅炉排烟温度每上升10℃,影响煤耗上升约1.66g/kwh。但排烟温度过低又会使空预器发生低温腐蚀,甚至会影响脱硝装置的正常运行,因此为了兼顾锅炉运行的经济性和安全性,运行中要控制一次风管冷风量;控制火焰中心位置;冬季提高进入炉膛的二次风温;防止尾部受热面结灰;加强受热面吹灰等。

5结语

(1)优化磨煤机一次风压,即将#1炉一次风母管压力控制在7~9 .5 kPa,部分磨煤机粉管一次风速从36 m/s降到28 m/s(接近设计值27m/s),一次风管和喷燃器口磨损的速度明显减轻。调整后,锅炉各受热面壁温偏差减小,超温次数减少。

(2)标定磨煤机入口风量,一次风机运行电流下降约15A,厂用电率降低。

(3)合理控制二次风,低负荷脱硝入口NOx含量降低,喷氨量减少,再热汽温两侧偏差减小。

(4)增加底层二次风(偏置风)的开度,锅炉大渣可燃物含量降低,提高了锅炉的效率。

参考文献:

[1]孙科,曹定华,刘海洋.600MW 超临界机组锅炉燃烧调整试验研究[J].电站系统工程,2011,27(2):16-18.

[2]高继录,张勇,蒋翀.600MW 超临界锅炉燃烧优化调整试验研究[J].东北电力技术,2011,32(12):7-10.

[3]赵清刚. 燃煤烟气脱硫脱硝一体化技术研究进展[J]. 化工管理,2019(1):83-84.

(作者单位:江苏国华陈家港发电有限公司)