适应智能加工方案的标准化工艺在某型产品加工上的应用

黄健康 王磊

【摘 要】随着智能加工方案在解决多型号小批量产品快速加工问题上的应用,迫切需要用标准化工装方案来规范加工产能线,标准化作业的广泛应用极大地解决某型舵机原有加工方案的不足,使整个产品的装夹程序优化,解决超高速切削时出现的干涉问题,减少材料大量去除引起的应力变形问题。同时通过改进定位系统,实现对重复定位精度的可控,为效率的提升提供保证。

【关键词】智能加工;高速切削;快速定位;应力变形

0 引言

舵机作为飞机操控系统上的关键设备,其在飞行控制中起着至关重要的作用。功能的重要性决定了舵机具有复杂的结构和较高的精度要求。本文以某型舵机加工方案为例,介绍了智能加工方案在解决加工瓶颈问题、提升加工效率上的应用。在解决装夹导致的干涉问题、高速加工干涉问题、定位校正问题、切削进给引起的应力变形问题等等。通过对工装与工艺方式引入智能化解决方案来逐一解决这类问题,为产品的快速制造提供最优的成果。

1 某型舵机工艺性分析

1.1 产品基础要求分析

本文涉及的该型舵机毛坯件为锻造铝合金材质,呈长方体结构(具体结构如图1所示)。工艺要求在锻件的六个面上加工不

图1 某型舵机结构图

同角度的孔系,且不同的孔对相应端面均有不同的位置度要求。具體要求是:整体外平面对底面的位置要求0.02mm,主通油孔端面尺寸,内衬孔尺寸,单一孔系同轴度要求≤0.01mm,对孔口端面跳动≤0.01mm,粗糙度≤0.8μm。

1.2 原有工艺方案分析

原有的工艺方案是利用产品预加工的通孔作为定位孔,采用机械压板压紧的方式固定产品,针对该产品结构,选择产品的上表面为压板受力点。这种装夹方式很好地利用了产品已有的特性,对产品加工起到定位夹紧的作用。但是在加工不同工作面时,压板会引起干涉,特别是高速切削时。另外切削过程中,由于大量的去除基体材质,引起应力集中导致变形。原有的工艺方案的解决是增加了中间热处理环节。这就需要重复拆装产品,导致重复定位误差的累计。

在加工的第二阶段,需要应用电加工手段打通主孔与对应支孔之间的通路,这些连接孔有各自的角度要求,需要较好的定位精度,这就要求把第一阶段的加工定位与第二阶段的定位误差控制在一定的范围内,即二者的重复定位精度高。这些问题只能通过工人的校准修正来解决,其产品的稳定性有很大的波动。

1.3 智能化工艺方案分析

智能化工艺方案目标是:解决重复定位精度问题,实现产品在不同设备上的快速加工,实现自动拆装功能;提高加工效率,减少应力集中引起的变形等问题。

针对该产品在加工中出现的一系列问题,智能化加工的解决方案有两方面:一是工装方案,一是工艺方案。工装方案是提高重复定位精度,避免夹具对加工的干涉影响;

工艺方案是采用高速切削方法,为简化装夹方案提供可行的工艺端口,优化切削方案,控制切削应力引起的变形问题。

实现产品毛坯阶段的定位与固定,可以将加工准备阶段延续到机床加工阶段。这就减少了机床等待时间,提高了设备利用率。加工过程产品定位装夹次数的减少,降低了重复定位问题引起的误差累积问题。装夹方式的简化,减少了夹具因素对加工过程的干涉,为加工时实现高速切削提供了条件,而且高速切削试验与研究表明,高速切削状态下锻铝的切削变形很小,完全在可控的变化范围内。

2 夹具与工艺方案的实施

2.1 加工工艺方案的智能化设计

新的加工方案要考虑智能加工因素,一是工艺流程的简化,二是实现产品的安装与转移自动化,减少人工干预程度。

基于工艺流程的简化这一要求,我们的解决方案是:首先是实现产品装夹过程的简化单,即减少压板零件在产品固定上的应用,因为在原有工艺流程中,压板会对加工过程形成干涉,不利于高速切削加工的实现,这也是导致产品应力集中变形,需要额外增加工艺流程的重要原因。

其次,工艺流程的简化是通过快速定位来实现,快速定位的实现有两个方面,一个是产品的快速定位,二是产品夹具的快速定位。产品的定位是通过定位销、孔来实现的,这个阶段可以放在毛坯件的装夹阶段来实现。但产品在工序转移阶段的快速定位,这需要设置一种专门的装置来实现。这就可以与实现产品安装与转移的自动化联系起来,产品快换的实现,重复定位精度的可控,就可以使用机械被来实现毛坯从等待区到工作台,加工完的产品从工作台移位到下一工序加工机床工作台上。这也为提高设备的利用率做出了尝试。

2.2 定位与夹紧方案的智能化设计

针对智能加工的特点,结合产品的结构特征。需要设计一种结构简单,具备快速重复定位功能的夹具。考虑到重复定位件加工的特殊要求,预先采用外购零点定位系统,这就简化了夹具整体结构。

初步设计方案是:设计一种平板,该平板预先设置有产品安装所需要的定位销。平板另一面设计增加一种与定位系统相配合的结构——销棒,通过该结构与与定位系统来实现快速定位,其重复定位精度在可控范围内且精度满足要求。在解决产品的装夹问题时,考虑到要避免压板对加工的干涉,实现高速切削状态下的产品多工作面加工。在该方案中通过工艺方案中预留的工艺孔,用螺钉紧固的方式实现产品在平板上的装夹。

该夹具方案摒弃了原有的压板压紧方式,简单的螺钉来实现产品的固定,这避免了压板引起的加工干涉问题。同时为生产准备阶段毛坯件的标准化快速安装提供了一种高效方法。装夹的简化为多工作面的高速铣削加工提供了条件,这为提高加工效率,减少产品加工变形提供了新的解决方案。

3 实施结果对比

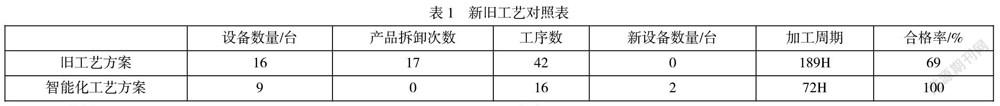

通过实际布线生产发现,原有的加工工艺方案涉及16种加工设备,有42步工序,产品转移拆卸安装17次,其中夹具干涉影响拆卸产品6次,热处理工序拆卸安装4次,产品转移加工7次,累积误差最终需要通过余量来抵消。

智能化工艺方案所需要的加工设备仅需9台,从毛坯件到成品,产品的装夹过程仅有一次,加工周期也只有原来的五分一,即11H。在提高效率的同时增加数座机械臂来实现加工台上产品的自动转移。统计结果如表1所示。

4 结语

利用工艺与工装方案的优化,一次性定位装夹的应用,零点定位系统的应用,使得最大限度减少了人为因素对产品质量的影响。生产数据统计表明智能化生产方案极大地提高了产品的生产效率,使得一次加工合格率达到了100%。表明该智能化工艺方案是切实可行的。

参考文献:

[1] 唐林.基于零点定位技术的中小航空结构件快速换装技术研究.制造业自动化,2015(11):11-37.

[2] 陈思涛.柔性高效装夹技术的研究与应用.制造技术与机床,2017(4).

[3] 张智森.筒形钣金件铣削加工夹具设计.组合夹具与自动化加工技术,2017(7).

作者简介:

黄健康(1985—),男,江西景德镇,工程师,研究方向:产品特种技术分析。

(作者单位:1.航空工业金城南京机电液压工程研究中心;

2.海装上海局驻南京地区第四军事代表室)