“华龙一号”核电机组堆腔密封环安装焊接技术

张志刚 蔡昌

【摘 要】本文主要介绍如何控制堆腔密封环组装焊缝焊接变形来解决“华龙一号”核电机组堆腔密封环安装标高精度高(±1mm)的难题,为后续类似工程的施工提供借鉴和参考价值作用。

【关键词】“华龙一号”核电机组;堆腔密封环;安装标高;焊接变形控制

引言

“华龙一号”是具有自主知识产权的三代先进核电机组,是国家“一带一路”政策下中核五公司承担的重大项目,是中国核电技术“走出去”伟大战略的标志性工程,是“中国造”走向世界的又一张明信片。其充分吸收了国家引进三代核电技术(AP1000堆型)的先进设计理念,汲取三哩岛、切尔诺贝利和福岛核事故经验教训,采用多重冗余的安全系统,能动与非能动结合的安全措施,并进行了抗大型商用飞机撞击设计等,全面平衡贯彻“纵深防御”的设计原则,在不断优化改进的同时更是将核电质量和安全提升到了一个新的高度。

新堆型、新技术的“华龙一号”核电项目,对现场的每台设备安装提出了新的技术要求,“华龙一号”堆腔密封环也不例外。相比其他核电站,“华龙一号”核电站堆腔密封环具有安装标高精度要求高(±1mm),结构设计复杂,母材厚度薄、组装焊缝多、焊接变形难控制等特点。尚属先例,无经验可循。受密封环组装焊缝变形的影响,密封环安装标高一次性合格率低,给现场施工带来很大的挑战。本文通过总结“华龙一号”核电机组堆腔密封环现场的成功安装经验,得出“华龙一号”堆腔密封环组装焊缝焊接变形控制方法。

1 工程概况

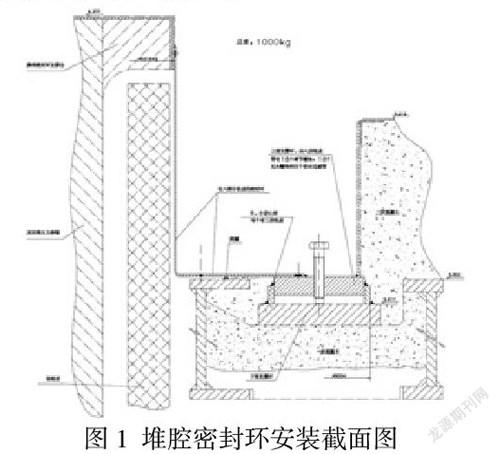

“华龙一号”核电每台机组拥有1套堆腔密封环,净重约1000kg,整圈∟型结构,整圈水平端座落于支撑组件水平面上,竖直端紧贴压力容器换料密封环支撑台侧面(如图1所示)。

图1 堆腔密封环安装截面图

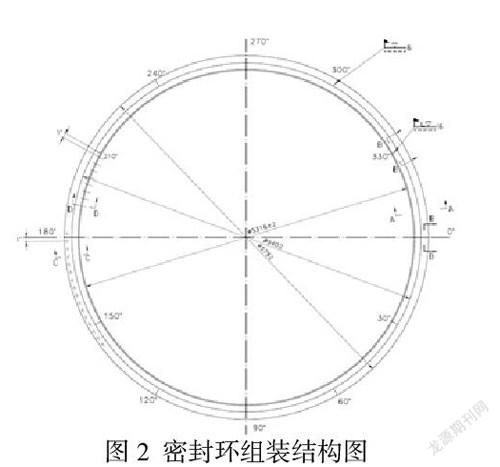

整圈密封环由6段L型密封环(其中一段为调整段)和6段密封环板(其中一段为调整段)组装焊接而成。总共包括6条L型密封环与L型密封环对接焊缝,1条L型密封环与密封环板环形对接焊缝,6条密封环板与密封环板对接焊缝(如图2所示)。所有焊缝要求采用全手工氩弧焊焊接,焊接过程中需进行背面充氩保护,受现场结构环境影响,密封环上述13条焊缝无法进行整圈组装安装后再整体进行背保焊接。需先将13条组装焊缝焊接完成再将整圈密封环进行就位安装。密封环竖直高度到货尺寸与理论安装尺寸值一样,而且密封环组装完成后为整圈∟型结构,无法通过矫形进行高度调整,只能破坏重新组装或开启不符合项切割调整高度。因此,前13条组装焊缝焊接变形控制的好坏直接关系到密封环最终安装标高能否一次成功。

2 现场施工步骤及方法

2.1 前5段L型密封环(非调整段)与密封环板(非调整段)组装点固

将前5段L型密封环围绕RV换料密封环支撑台从330°开始顺时针依次进行组装点固,然后在支撑组件表面上从0°开始围着L型密封环依次组装点固前5段密封环板,为减少焊接变形,所有坡口组对间隙控制在1mm左右。

组对难点:因L型密封环短边圆弧度制造偏差,加上L型密封环之间连接后,使得整圈L型密封环与密封环板圆弧度不是很匹配,组装过程中存在间隙不均且难以进行组对的情况。

图2 密封环组装结构图

解决方法:先将前5段L型密封环按对应安装角度围着换料密封环支撑台侧面进行组装点固,组对间隙1mm,并采用捆扎带进行固定(如图3所示),尽可能保证立面垂直,位置定位好后进行点固。因接头处存在很大的弹性,捆扎带很难将其完全压紧与换料密封环支撑台侧面紧贴着,中间需塞木板进行压实(如图3所示)。

图3 前5段L型密封环组装后固定

图4 密封环板与L型密封环之间焊缝组对方法

待前5段L型密封环组对完成并垂直固定后,将前5段密封环板按照安装角度依次与之进行组对点固(方法:用3个千斤顶分别从两侧和中间调整密封环板与L型密封环之间的间隙,并用直径为2mm的不锈钢焊丝控制整体间隙为2mm,采用手工氩弧焊均匀点固,先疏松点焊再加固点焊,最终两点之间的距离控制在100-150mm之间,点焊过程中及时抽出2mm不锈钢焊丝,待整体点焊完成以及2mm的不锈钢焊丝抽走后,整体间隙刚好保持在1mm左右,如图4所示)。

2.2 前5段L型密封环(非调整段)与密封环板(非调整段)组装焊缝焊接

组装焊缝包括4条L型密封与L型密封环对接焊缝、1条L型密封环与密封环板对接焊缝、4条密封环板与密封环板对接焊缝。为了便于焊接变形控制,现场焊接顺序依次为:L型密封环与L型密封环对接焊缝——L型密封环与密封环板对接焊缝——密封环板与密封环板对接焊缝。为了方便背面充氩保护,焊接之前需将前5段密封环组件整体缓慢均匀抬起(抬起高度满足焊接和背保要求即可),并在底下垫上同一高度的平木块(如图5所示)。

图5 前5段密封环组件整体垫高抬起

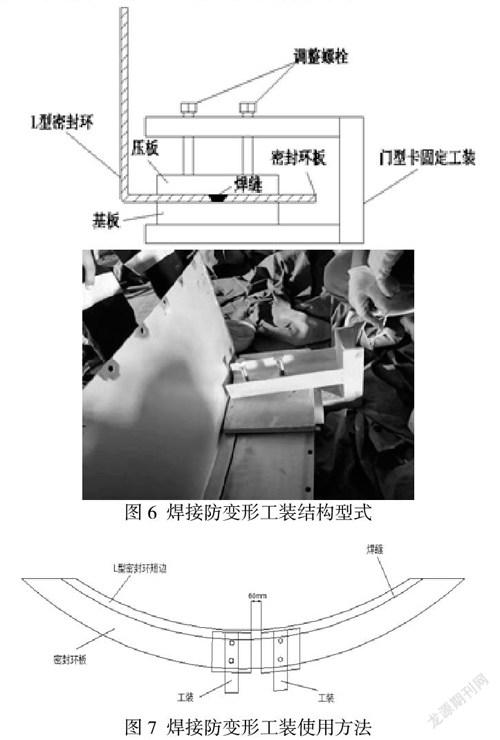

根据现场组装焊缝结构型式评估,影响密封环安装标高的主要为L型密封环与密封环板之间的环形对接焊缝焊接变形,需加强控制其焊接变形,而密封环母材厚度薄(3mm),受焊接热量的影响容易产生变形,焊接变形控制困难,仅通过焊接方法的控制很难满足密封环最终安装标高要求,需结合防变形工装来控制焊接变形。通过现场实地考察,对密封环组件结构型式的研究,自主研发出一套经济实用的焊接防变形工装辅助现场焊接变形控制(工装结构型式如图6所示)。具体使用方法如图7所示。

图6 焊接防变形工装结构型式

图7 焊接防变形工装使用方法

整个焊接过程采用跳焊、小线能量的方法进行焊接,控制道间温度减少焊接变形,先整体完成小送丝打底层焊接,再整体完成盖面层焊接。每焊完一小段(约50mm長)换温度最低的地方焊接,直到所有焊缝焊完。焊接电流65-70A,电压11-12V,焊接速度10-12cm/min。

2.3 第6段L型密封环与密封环板长度调整划线切割

前5段密封环组件组装焊缝焊完后,与第6段L型密封环围绕压力容器换料密封环支撑台进行组装划线(实际需要长度线)。因第6段密封环组装对接焊缝需进行背面充氩保护焊接,需将密封环整体抬高背保焊接,考虑焊缝收缩量的影响,为确保第6段密封环组装焊缝焊接完成后不仅能整体放下去而且与压力容器换料密封环支撑台侧面间隙≤1mm,现场第6段L型密封环需预留一定的长度(预留长度=3.14×(压力容器换料密封环支撑台侧面外径+1mm)-3.14×压力容器换料密封环支撑台侧面外径),最后根据计算得出的预留长度划线并进行切割。

第6段L型密封环的长度确定后,围绕压力容器换料密封环支撑台进行试组装确定第6段密封环板的长度,并进行划线切割。

2.4 第6段L型密封环与密封环板就位点固

将前5段密封环组件与第6段L型密封环和密封环板围绕压力容器换料密封环支撑台进行组装点固。组对方法及要求与前5段密封环组对方法和要求一样。组对点固完后整体缓慢均匀抬起一定高度(满足焊接及背面保护要求即可)。

2.5 第6段L型密封环与密封环板组装焊缝焊接

焊接方法及要求与前5段密封环组装焊缝一样。

2.6 整圈密封环组件安装焊接

第6段密封环组装焊缝焊接完成后,将整圈密封环组件缓慢均匀放下,先进行密封环组件与压力容器换料密封环支撑台侧面间的定位点固,按压力容器换料密封环支撑台侧面上画好的安装标高警戒线进行定位点固(如图8所示),定位点固后要求密封环整圈与压力容器换料密封环支撑台侧面间隙≤1mm。再进行密封环与支撑组件间的定位点固。最后进行密封环组件与压力容器换料密封环支撑台之间的角焊缝(焊脚高3mm)和塞焊缝焊接,以及密封环组件和支撑组件之间的角焊缝(焊脚高3mm)和塞焊缝焊接(如图9所示)。

图8 密封环组件按标高警戒线进行定位点固

图9 密封环组件安装角焊缝和塞焊缝焊接完成

3 效果验证

通过焊接方法的良好控制以及防变形工装的正确使用,成功解决了堆腔密封环母材薄焊接易变形的问题,最终将密封环组装焊缝变形控制在1mm之内,现场堆腔密封环安装一次成功。给项目部创造出良好的工期环境和经济效益。

4 结论

“华龙一号”核电机组堆腔密封环母材薄,组装焊缝焊接容易产生变形,对密封环最终安装标高产生直接影响。为确保密封环安装一次成功,需良好的控制密封环组装焊缝焊接变形。本文通过对现场成功安装案例进行总结,得出“华龙一号”核电机组堆腔密封环组装焊缝焊接变形控制方法,为后续类似工程的施工提供借鉴作用。

参考文献:

[1]中国机械工程学会焊接学会、《焊接手册》(第3卷)、北京:机械工业出版社.1995

[2]梁荣铭.控制焊接变形的一项措施——焊接定位焊间距[J].焊接,1996,40(2):25-26

[3]关桥,郭德伦,李从卿.低应力无变形焊接新技术——薄板构件的LSND焊接法[J].焊接学报,1990,11(4):231-237.

(作者單位:中国核工业第五建设有限公司)