新型铝合金方管检查车的力学性能研究

李峰 尹婷婷

摘要:桥梁检查车作为钢桥梁检测、维修工具,其桁架构件强度及整体稳定性直接影响到钢桥梁的正常使用.本文提出一种新型铝合金方管检查车,通过运用SAP200有限元软件对该检查车的支座内力、端部站人处节点位移以及桁架杆件轴力进行力学性能研究,研究结果表明:检查车在实际工程荷载作用下,其支座处最大反力为27.68KN,满足该处连接螺栓强度要求;检查车端部站人处节点最大位移值为1.442mm,低于设计要求位移,检查车具有良好的稳定性;通过验算检查车桁架强度,得出桁架杆件最大应力比为0.193,远小于设计规范规定的最大应力,检查车桁架杆件强度达到实际工程要求.

关键词:桥梁检查车;整体强度;稳定性;SAP200有限元软件;应力比

中图分类号:O242.21;O31 文献标识码:A 文章编号:1673-260X(2019)04-0114-03

1 引言

近年来,随着钢桥在我国桥梁建筑中迅速发展,桥梁检查车作为桥梁监测、维护的重要工具,已成为桥梁维护部门研究的主要对象[1].我国目前钢结构桥梁在运营过程中常出现螺栓松动、钢结构腐蚀、焊缝疲劳缺陷等现象,这使得桥梁在设计阶段必须考虑检查车所具备的基本性能,主要为以下三点:第一,检查车在其工作范围内应具有高强度、高稳定性、耐磨损及操作简单等特性;第二,检查车能够为智能检测仪器的设置以及维修设备提供检修平台;第三,检查车应具备过缝、过墩、变宽行走等功能,并且能够有效提高桥梁后期检测维修进度[2].為此本文提出一种新型铝合金方管检查车,该检查车不仅具有强度高、耐磨损、耐腐蚀等优点,而且在不影响桥梁正常运行的情况下,能够快速对桥梁进行监测并提供安全保障.为确保该检查车能够在实际工程中安全使用,对该检查车进行有限元模拟,分析其在工程荷载作用下,检查车支座处连接螺栓、端部站人处位移、铝合金杆件强度等是否满足要求[3].本文的研究成果为检查车在桥梁工程中的应用提供了有价值的参考.

2 项目概况

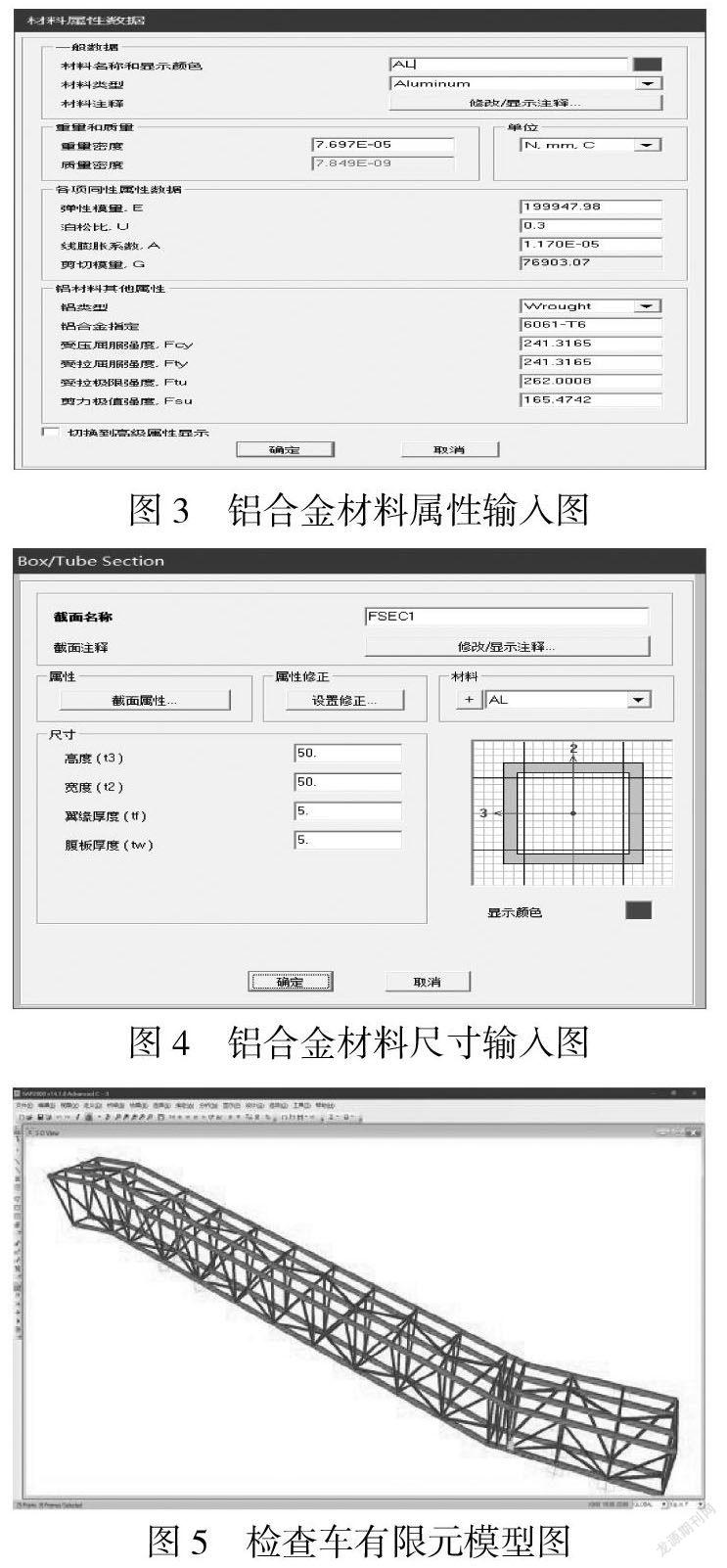

本项目大桥是钻石型纵向索塔中央双索面三塔组合梁斜拉桥,桥跨布置全长1796m,此索塔采用的是钢-混凝土组合索塔,索塔基础则采用的是钻孔灌注桩基础,主梁使用流线型的扁平整体箱型组合梁,斜拉索则采用钢绞线斜拉索.本桥共设置了12台检查车.南过渡墩、北过渡墩、南辅助墩、北辅助墩、中塔、南边塔、相互之间各设置有两台检查车,各跨间的两台检查车沿着横桥向中心线的对称布置(如图1所示).检查车桁架系统主要由桁架梁、伸缩平台、爬笼和栏杆组成(如图2所示),整体桁架总高约5m,跨度约18.2m,桁架梁主要承受自重、操作人员和维护检查器具物品等荷载,由规格100mm×100mm×5mm的铝合金方管作为上下弦杆,规格50mm×50mm×5mm的铝合金方管作为腹杆拼焊组成.在桁架梁顶部铺设台阶式铝合金花纹踏板便于人员通行、检查和维护,同时提高了车架整体稳定性.为方便检查车运输,桁架梁采用分段制造,桁架间使用牌号为A4-80的M20不锈钢螺栓紧固连接.所有桁架梁均采用铝合金方管材料,这种方管材料不仅具有高硬度、高强度(可达HV90度以上)、良好的加工效果、优良的氧化效果;并且因方管表面平整度高、无沙眼气孔,故能够提高检修效率以及降低材料成本.

3 SAP2000有限元分析计算

3.1 模型建立

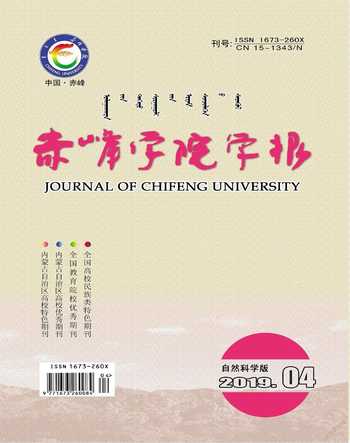

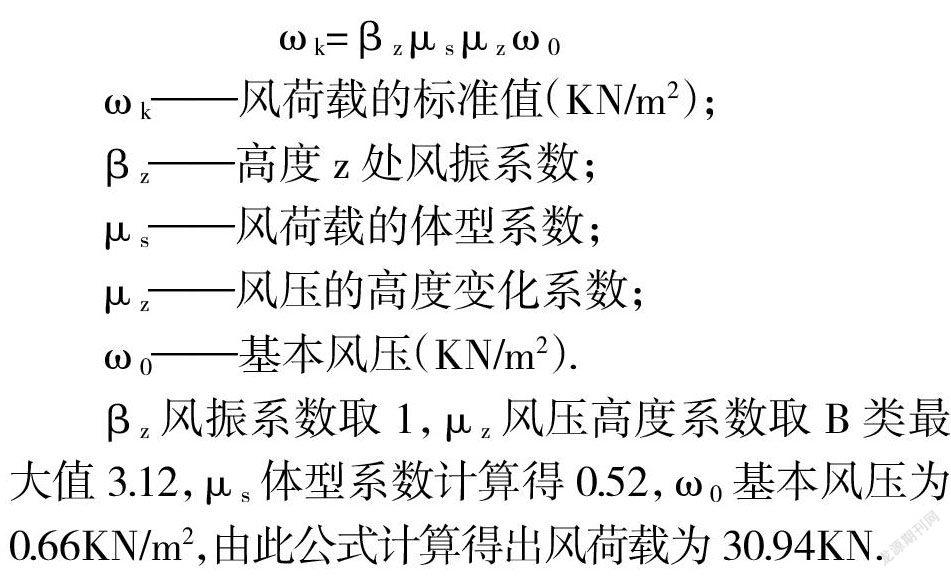

检查车主体为桁架结构,构件多且复杂,为简化模型,先在AutoCAD软件中采用线单元和不同截面按不同图层分类等方式建立检查车三维模型[4];然后通过dxf文件导入到SAP2000软件中.在有限元软件中先定义铝合金材料属性(如图3所示);在铝合金截面设置中创建方管截面尺寸(如图4所示),并赋予铝合金材料属性[5];选择对应桁架杆件指定相应截面参数,完成检查车桁架模型建立(如图5所示).

3.2 施加荷载

检查车是桁架结构,桁架结构各杆件截面的形心轴线交汇于节点处.因此,桁架结构的内力计算一般是按照铰接约束来进行,荷载应施加在杆件各节点处[6].本文检查车主要承受恒载、风荷载和活载,计算如下所示:

(1)恒载主要是铝合金材料自重,数值为32.7KN.有限元模拟计算时,SAP2000软件会自动添加恒载.

(2)风荷载主要根据《建筑结构荷载规范》计算,公式如下所示:

βz风振系数取1,μz风压高度系数取B类最大值3.12,μs体型系数计算得0.52,ω0基本风压为0.66KN/m2,由此公式计算得出风荷载为30.94KN.

(3)活荷载主要分为安装均匀分布荷载、最不利的末端荷载及分散布置荷载.其中安装均匀分布荷载数值为1KN/m,;最不利的末端荷载为8KN,分散布置荷载为15KN.

用SAP2000软件模拟检查车受力时,荷载施加如下:(1)根据设计规范要求及检查车安全系数,在单排桁架4个节点上分别施加0.25KN,以满足安全需求;(2)桁架最不利处为其升降平台安装处,故在桁架端部站人处的8个节点上分别施加1KN,以模拟实际检修时荷载情况;(3)分散布置荷载为15KN,均分在桁架的66个节点上,故分别施加0.23KN;(4)根据规范计算得出风荷载为30.94KN,故在迎风面各节点上施加0.945KN.

3.3 运算结果

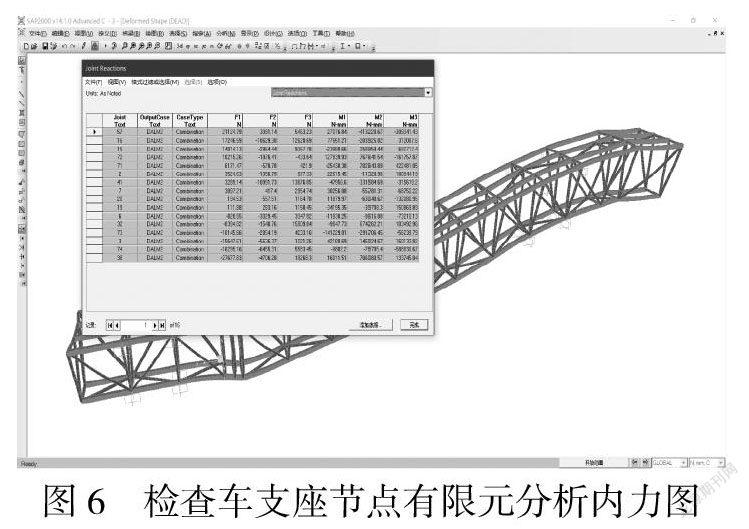

3.3.1 支座节点计算

在实际检查车运行过程中,必须考虑检查车支座处螺栓(M20不锈钢螺栓)强度,故应计算分析支座反力,为螺栓连接提供设计参考,支座节点计算主要考虑三种荷载组合,分别为恒载、风荷载、活载.按设计规范要求,在SAP2000中将各荷载组合并定义工况得出检查车支座节点处内力图(如图6所示).由图中右上角节点内力表可知,节点编号38处所受内力值大于其他各节点内力数值,最大内力值为27.68KN,经计算该内力作用于支座处连接螺栓上,连接螺栓未发生破坏,表明检查车在实际工程荷载作用下,支座连接牢固,且螺栓强度符合设计要求.

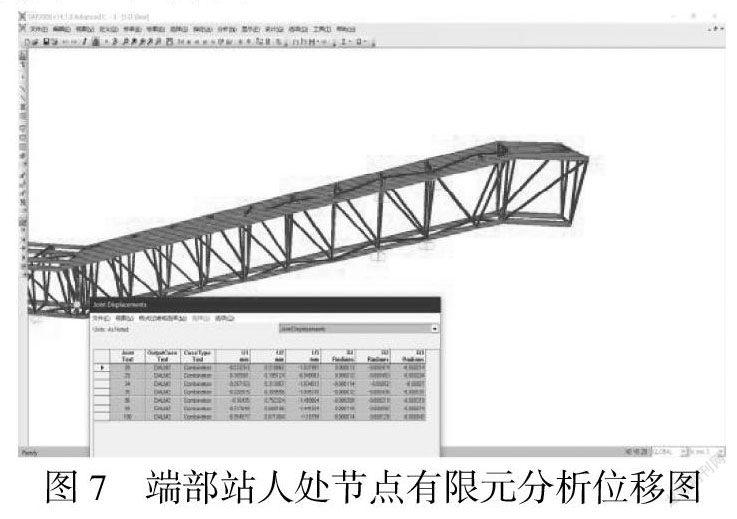

3.3.2 端部站人处节点位移计算

由于检查车端部承受操作人员重量、操作平台重量以及运送操作人员的液压升降机重量,在实际桥梁检修过程中,检查车端部承受的荷载最大.因此,必须要考虑检查车端部站人处桁架节点位移是否满足设计要求.端部站人处主要承受荷载分为桁架自重、安装均布荷载、分散布置荷载、最不利的末端集中荷载和风荷载.图7为端部站人处有限元分析后得出的各节点位移图.由图7可知,桁架在自重荷载作用下,端部站人处节点位移最大值为0.249mm;在安装均布荷载作用下,端部站人处节点位移最大值为0.042mm;在分散布置荷载作用下,端部站人处节点位移最大值为0.056mm;在最不利末端集中荷载作用下,端部站人处节点位移最大值为0.517mm;在风荷载作用下,端部站人处节点位移最大值为0.41mm.将恒载、活载以及风荷载按荷载效应组合在一起,得出端部站人处节点位移最大值为1.442mm,经验算该位移数值低于设计要求的最大位移值,表明该检查车端部站人处稳定性满足实际工程需要.

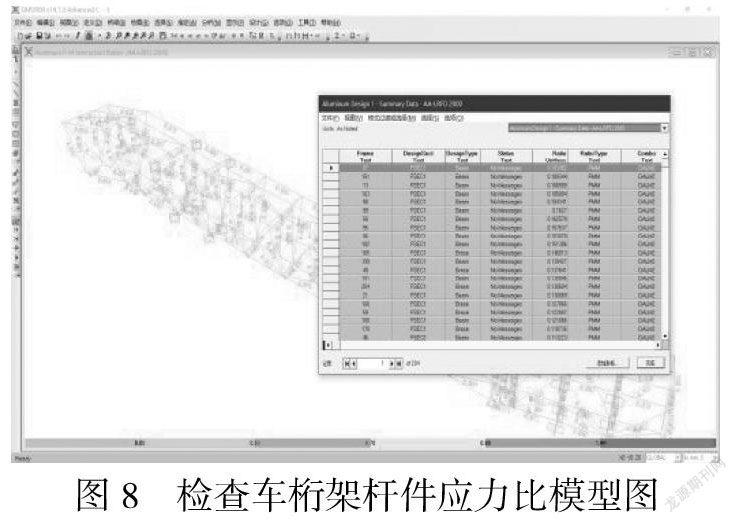

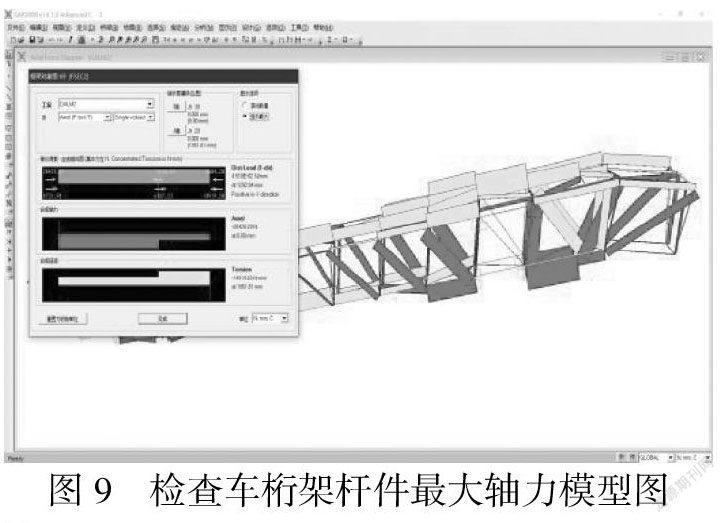

3.3.3 检查车桁架杆件应力比及轴力计算

利用SAP2000进行铝合金框架杆件设计强度验算,通过有限元计算分析得出检查车所有桁架杆件应力比(如图8所示).由图可知,检查车桁架杆件最大应力强度比为0.193,小于设计规范规定的最大应力比0.8;验算检查车桁架杆件强度时,得出各桁架杆件轴力图(如图9所示),由图可知检查车桁架杆件承受的最大轴力值为20.428KN,小于该类型铝合金材料承受的最大轴力值,表明检查车在实际工程荷载作用下,所有桁架杆件不会发生破坏,即检查车的强度满足规范要求,可投入实际工程使用.

4 结论

本文根据设计图纸,运用SAP200软件对检查车桁架梁和龙骨架进行有限元分析,并将恒载、活载、风荷载按设计规范进行组合施加至有限元模型中模拟实际工况.依据有限元软件计算结果,可得出以下结论:

(1)检查车在工程荷载作用下,其支座处最大反力为27.68KN,满足该处螺栓强度要求,表明检查车支座安全可靠.

(2)检查车在工程荷载作用下,其端部站人处节点最大位移值为1.442mm,满足设计要求,表明检查车具有良好的稳定性.

(3)通过验算检查车强度,可知检查车桁架杆件最大应力比为0.193,远小于设计规范规定的最大应力比0.8,表明检查车桁架在工程荷载作用下杆件强度达到要求,可投入实际工程使用.

参考文献:

〔1〕张永娟.道路桥梁设计的现状与改善措施探析[J].绿色环保建材,2018(12):122+124.

〔2〕司癸卯,邵现田,王杨煦,陈哲,徐欣.港珠澳大桥轨道安装车结构设计与模态分析[J].中国工程机械学报,2017,15(02):136-140+146.

〔3〕戴素娟,辛忠欣,侯世谨,张树辉.SAP2000在《高等钢结构理论》教学中的应用[J].大众科技,2018,20(09):83-85.

〔4〕徐欣.港珠澳大桥轨道安装车结构设计与分析[D].长安大学,2016.

〔5〕陳晓霞,李充,鲁二敬,郁志凯,范东宇.焊接工艺对6082-T6铝合金对接接头疲劳性能的影响[J].焊接技术,2018(12):22-24+5.

〔6〕启贵,谢后生.铁路钢梁桥检查车三维有限元分析[J].建筑机械,2005(09):61-63.