石油化工模拟真火训练系统的优化设计

王向阳 张建强 刘冬林 谢天天 蔡晓霞

摘要:国家危化品应急救援实训濮阳基地通过石油化工模拟真火训练装置对指挥员和消防员等进行专业化训练,有效解决了危化品工业事故应急救援处置方案不力和人员培训不足等问题。中石化中原石油工程设计有限公司通过对模拟真火训练装置的燃料单元、火焰调节单元、自动控制单元进行设计、比选、优化,形成了先进的模拟真火训练系统的核心技术,确保了项目的如期完工,达到了工程预期的目标。

关键词:危化品; 模拟真火; 燃料; 火焰调节; 自动控制

近年来,我国石油和化学工业总量规模迅速扩张,石油化学工业已是国民经济发展的基础工业和支柱产业之一,但石油化学工业危险性极大,其原料、中间产品、产品大多数是易燃、易爆、有毒有害的化学品,其生产工艺过程复杂,存在高温、高压、深冷等不安全因素,极易发生事故。近年来,国内发生多起石化企业重特大火灾爆炸事故,造成了特别重大的人员伤亡、财产损失和环境污染,产生了极大的社会影响,暴露出现场应急处置不力、人员培训不足、消防力量不足等问题。针对出现的问题,建设石油化工真火模拟训练系统,模拟事故发生现场,通过身临其境的训练,提高消防和应急救援能力。

1 石油化工模拟真火训练系统简介

石油化工模拟真火训练系统是模拟石油化工在生产、储存、运输等过程中出现的火灾、泄漏、爆炸等典型事故发生的装置,主要由炼化装置事故处置实训装置、压力储罐事故实训装置、井喷事故处置训练实训装置、储罐火灾处置技术装备性能检验测试设施、高含硫油气事故应急处置训练区、危险化学品集装箱事故处置实训装置、电气火灾事故处置实训装置、工艺管线事故处置实训装置这七部分組成。

2 设计方案及优选

2.1 燃料系统

2.1.1 燃料优选

目前,模拟真火实训系统经过多年的发展,其燃料主要有柴油(雾化柴油)、液化石油气、丙烷这三种燃料。

柴油(雾化柴油)应用最早,在成都、上海等训练基地有着较广的应用,技术成熟,其运输、装卸、储存等环节较为安全。但是其组分重,燃烧不充分,燃烧时伴随着大量浓烟,模拟效果最为真实。

液化石油气是近几年才开始使用的燃料,国内应用较少,技术基本成熟,其运输、装卸、储存等环节存在一定的安全风险。其主要由丙丁烷组成,燃烧充分,燃烧室火焰颜色发黄带青,白天训练时火焰颜色不够真实。

丙烷是近几年来提出的一种燃料,国内没有大型的应用,技术难度大,其运输、装卸、储存等环节存在一定的安全风险。燃烧充分,燃烧时火焰颜色发黄,效果相对较为真实。

近些年来,环境保护成为我们面临的重要课题,柴油虽然模拟效果真实,但其燃烧时排放大量浓烟,不能满足环境保护的要求,液化石油气的火焰不够真实,只有丙烷燃料既能够满足日益苛刻的环保要求,又能模拟出相对较好的效果,所以我们最终选择技术难度最高的丙烷作为燃料。

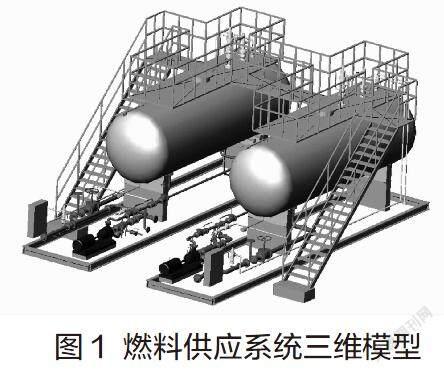

2.1.2 燃料供应系统方案

燃料供应系统采用撬装设计,主要由丙烷供应橇、丙烷卸车橇组成,具体设备包含有丙烷储罐、丙烷增压泵、卸车鹤管、配套流量计、储罐联合平台等。

工艺设计分为卸车流程和外输流程。

卸车流程:卸车时,将卸车臂气液两相接管连接到丙烷槽车上,启动丙烷增压泵给丙烷储罐A进行充装;当丙烷储罐A液位计高报或卸车完成时关停丙烷增压泵。

外输流程:储罐A做为存储储罐,储罐B作为增压供给储罐,通过增压泵将储罐A内的丙烷加压到储罐B,使储罐B达到一定的压力。当燃料丙烷外输时,通过储罐B罐内自身压力,将燃料丙烷通过外输管线输送到模拟真火装置。

2.2 火焰调节系统

为模拟出火灾发生时火情的真实效果,实现火灾从小到大的发展过程,需针对性地进行火焰调节系统设计。我们设计了两种方案来实现控制,具体如下:

方案一:在燃料总管路上设置调节阀,通过调节阀门开度完成火焰的大小的调节。此方案管路设置较为简单,控制过程简单,能够连续模拟出火灾由小到大变化的过程,但造价较高。

方案二:将燃气管路分为三路支路,每路设置电磁阀,通过控制电磁阀开启个数,控制燃料的流量,完成火焰的大小的调节。此方案增加了支管路的设置,控制过程简单,但是只能阶梯型地增加燃料的供给量,火焰大小的调节不连续,适用于小型火灾的模拟,造价较低。如果用于大型火灾,三路燃气支路不足以支撑整个火灾连续发生的过程,需要增加支管路,增加设备,造价会成倍增长。

考虑到本次的石油化工模拟真火设备规模较大,模拟火灾发生需由小到大连续发生,故采用方案一。

2.3 控制系统

控制系统选择基于PLC的控制系统,PLC具有使用灵活、通用性强、可靠性高、抗干扰能力强、接口简单、维护方便、体积小、功耗小、性价比高等特点,既可以满足现场的控制需求,又可以节约投资,完成控制任务。我们设计了基于PLC系统的控制方案,具体如下:

方案一:采用“中心控制PLC(小型)+单元控制PLC(小型)+现场仪表”的控制方案,在现场七个区域分别设置独立的单元控制PLC,单元控制PLC作为该区域的大脑,独立完成区域内的工艺控制和安全联锁,并与中心控制PLC交换数据,接受其远程控制;在中心控制室设置1套中心控制PLC,中心控制PLC通过光纤网络与现场各区域装置的PLC进行通信,发出控制指令并接收现场运行数据。

方案二:采用“中心控制PLC(中型)+现场仪表”的控制方案,在中心控制室设置1套中心控制PLC作为整个训练场的大脑,现场仪表通过电缆连接到中心控制PLC,完成下发的动作指令。

方案一采用分散控制,单元系统相对较小,可逐个开展单元调试,与中心控制室数据通讯采用光缆通信,大大减少电缆敷设工作量,造价低。方案二采用集中控制,中心控制PLC完成所有控制,系统较大,需全部调试完成后才能投入使用,调试持续周期长,另需敷设大量电缆,工作量大,造价高。最终采用方案二。

3 结语

在真火系统的设计过程中,中石化中原石油工程设计有限公司采用液态丙烷作为燃料,燃料供应单元采用储罐+增压罐的工艺,火焰调节采用调节阀控制方式,控制系统采用“中心控制PLC(小型)+单元控制PLC(小型)+现场仪表”的控制方案,形成了丙烷燃料工艺包,模拟真火训练设施工艺包等核心技术,既满足了现场模拟真火工艺系统的需求,也满足了现场管理和操作要求,建成了集演示、训练、比赛为一体的全国最大、最先进、最全面的危化品实训基地。目前,该系统已应用到了中石化内部消防培训中,并完成了上海、内蒙、海口等地方,长庆油田、延长油矿等企业,以及文莱国消防队员的培训,取得了非常好的应用效果。

作者简介:

王向阳(1974―),男,汉族,1996年毕业于西北大学电子信息专业,就职于中石化中原石油工程设计有限公司,主要从事油气田及长输管道仪表自动化工程设计及研究工作,任副总工程师。

参考文献:

[1] 姚瑞芳.企业安全技术管理档案的形成作用与立卷[J].化工安全与环境,2001(47):8-9.

[2] 魏利军.危险化学品事故现场应急指挥软硬件系统[J].现代职业安全,2010(1):41-43.

[3] 周 勇.三种柴油基燃料的成雾及燃爆性能探究[J].化工管理,2016,17(09):27-27.

[4] 陈云东.基于PLC可编程控制器的研究与应用[J].电子技术与软件工程, 2013(14):122-122.