某氢燃料电池巴士系统匹配设计

刘德成 宾洋 罗文广 王召杰

摘 要:高效、纯净的氢燃料电池新能源巴士是近年来汽车领域中的热点.结合城际/城市巴士的道路交通工况和工程实际需求,本文研发了一种30 kW的氢燃料电池与动力电池并联式的电电混合动力系统.该系统综合分析了多種电气拓扑架构组合的优劣势,依据理论计算和现有资源选择了各子系统相互匹配的参数,同时开发了该系统的测控软件.在此基础上,使用电流可调节的升压DC/DC变换器设计了功率分配控制器,实现了氢燃料电池输出功率连续可调节的功能.最后搭建了该系统的全尺寸试验台架进行部分试验,实验结果表明该系统满足实际功能需求.

关键词:氢燃料电池;混合动力系统;功率分配控制器;试验台架

中图分类号:U469.72;TM911.42 DOI:10.16375/j.cnki.cn45-1395/t.2019.04.014

0 引言

由于化石燃料(矿石燃料)消费量的不断增加,现有的储量正在下降,资源终会耗尽.在常规能源危机和新的二次能源开发之后,氢气是一种新的二次能源.相比较于资源有限,污染环境的传统化石燃料,氢燃料更高效、更清洁,其在地球上的主要存在形式化合物水,资源比较丰富. 用清洁的太阳能、风能等将水电解转为氢,可将这些能源产生的电以氢的形式方便地储存与应用,替代电能的存储装置,发挥较好的经济效益.

燃料电池的发电过程是通过电化学反应将燃料中的化学能直接转换成电能.单元电池由两个正极和负极(燃料电极,氧化剂电极)和电解质组成.在电解质膜的两侧发生氢化反应和氧还原反应,并且电子通过外部电路工作以产生电能.只要连续输入燃料和氧化剂(纯氧或空气),燃料电池就连续产生电能,因此,燃料电池具有电池和热机的特性,具有高能量转换效率、无环境污染物排放、低温快速启动、低振动和噪音水平等特性.氢燃料电池的燃料是氢和氧.因此,氢燃料电池电动汽车是真正的零排放,零污染的清洁能源汽车,氢燃料是相对较好的汽车新能源.

近年来,许多研究机构、汽车企业、高等院校等对燃料电池相关技术的巨大投入,在绝大多数零部件成功突破瓶颈,促进了产业的快速发展,燃料电池的成本逐渐降低.同时,国家在政策层面上推出了“十三五”规划、“燃料电池汽车技术发展路线图”等多个鼓励支持政策,也促进了社会对能源革命的转型升级.在氢燃料电池客车方面,过去几年来,宇通、中通[1]、东方电气[2]、中兴智能、福田欧辉、金龙[3]等整车厂商也相继推出了氢燃料电池客车.除了介绍设计方案外,中通客车还专注于分析燃料电池客车的上电和下电策略.文献[3]介绍了氢燃料电池的电源方案,并进行了系统仿真测试.

根据目前燃料电池技术发展的现状,结合实际业务需求,我们基于城际/城市巴士汽车平台,开发了30 kW氢燃料电池+电池并联弱混合动力系统.混合动力系统的关键点在于多能源系统参数的适配性,既要保证系统的功能性,又要使得系统得到优化.在需要参数匹配合适的同时,也需要能量的管理策略得到改

进和优化.因此,考虑汽车运行过程中交通工况,研究各设备的参数,设计了项目的最佳匹配方案.并在全尺寸试验台上进行了相应的试验,得到了良好的试验结果.

1 混合动力系统设计

混合动力汽车是指将两个或者两个以上能够各自运作的单个能源系统联合在一起,为汽车驱动系统提供动力的车辆.一般意义上的混合动力汽车指的是传统的汽、柴油和电力构成的油电混合电动汽车.在目前的氢燃料电池电动汽车中,经常选择某种适用性、稳定性较好的系统结构,其一般组成是氢燃料电池+DC/DC直流变换器与辅助动力电池并联构成,辅助动力电池主要是普通的铅酸、镍氢、锂离子电池或者超级电容器等,这种新系统被称作氢燃料电池电动汽车的电电混合动力系统.辅助储能电池或超级电容器与燃料电池形成混合燃料电池车辆,可以一定程度上提高燃料电池输出功率的效率,以及提高整个车辆的动态性能和经济效益.燃料电池多能源电电混合动力汽车的动力匹配研究是一个新工程应用,优秀的匹配设计,为多能源电力系统的最佳工作条件和车辆行驶状况适应性的问题提供了良好的解决方案.根据氢燃料电池电动汽车的工程要求和实际情况,综合考虑和分析了混合动力系统各种设备的参数,如燃料电池的类型、功率的大小、VI曲线;电机的容量、额定功率、额定电压、峰值速度等.

1.1 系统电气拓扑架构

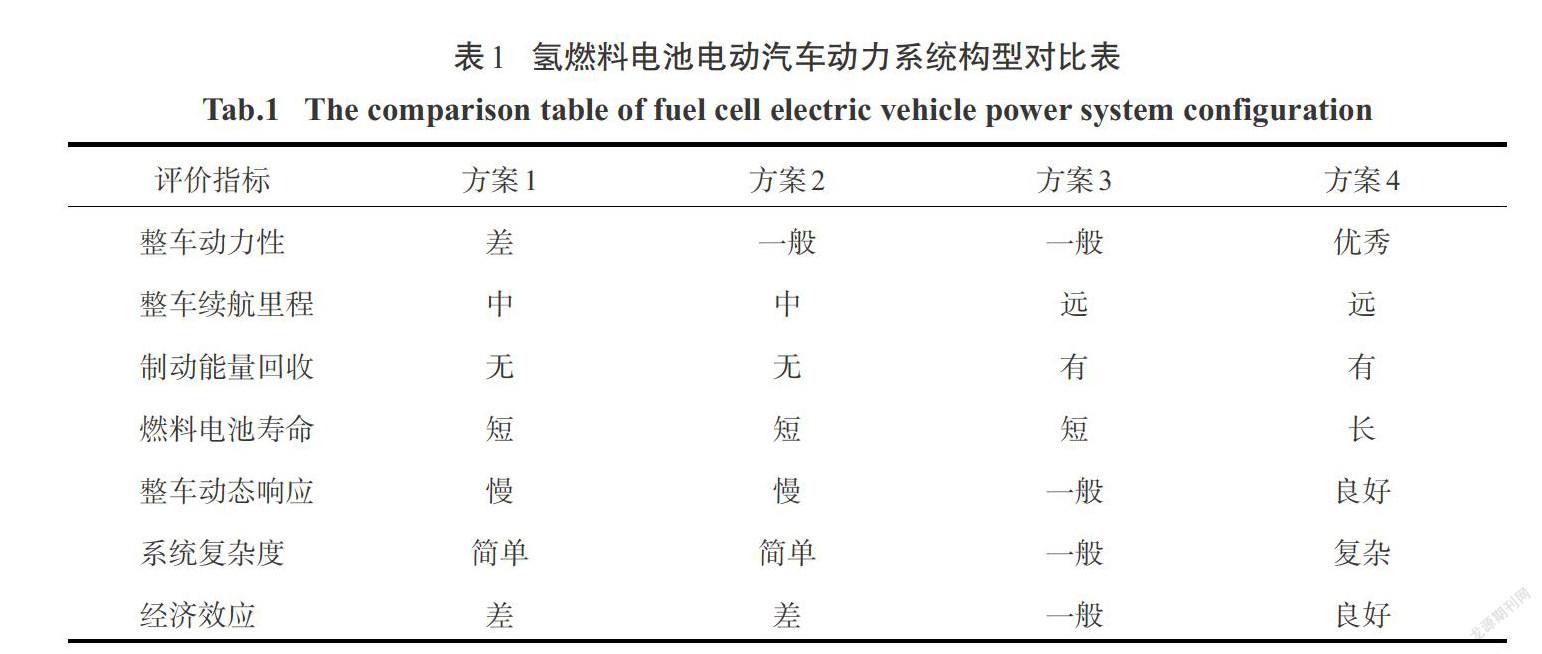

依据汽车能源供应系统的不同组合,燃料电池电动汽车动力系统目前有4种组合的构型[4],如图1所示.本研究基于氢燃料电池的特性和公交巴士的运行工况特点,从动力性能、续驶里程、制动能量回收、燃料电池寿命、动态响应、系统复杂度、经济效应几个方面对4种构型进行了对比分析,结果见表1.

方案1和方案2是以燃料电池作为唯一的能量源,这就要求燃料电池能够独自满足整车功率的需求,由于燃料电池本身功率密度较低,会导致整车动力性弱、燃料电池寿命短、整车启动速度慢等问题,且无法实现制动能量回收功能,整车续驶里程相对较短.方案3以燃料电池和动力电池作为能量源,通过DC/DC调节动力电池电压以跟踪燃料电池电压变化,由燃料电池的工作特性可知,其电压随负载变化大且不稳,这会导致燃料电池寿命较短.

方案4也以燃料电池和动力电池作为能量源,通过DC/DC调节燃料电池发动机输出电压,以跟踪动力电池电压,通过燃料电池与动力电池的组合共同满足整车功率需求,因此整车启动速度快、动力性强,可实现制动能量回收功能,续驶里程长,燃料电池可稳定工作在中负荷区域,燃料电池寿命增长,同时该方案可减少燃料电池需求功率,从而降低整车成本,更易实现商业化.因此本研究选用方案4.

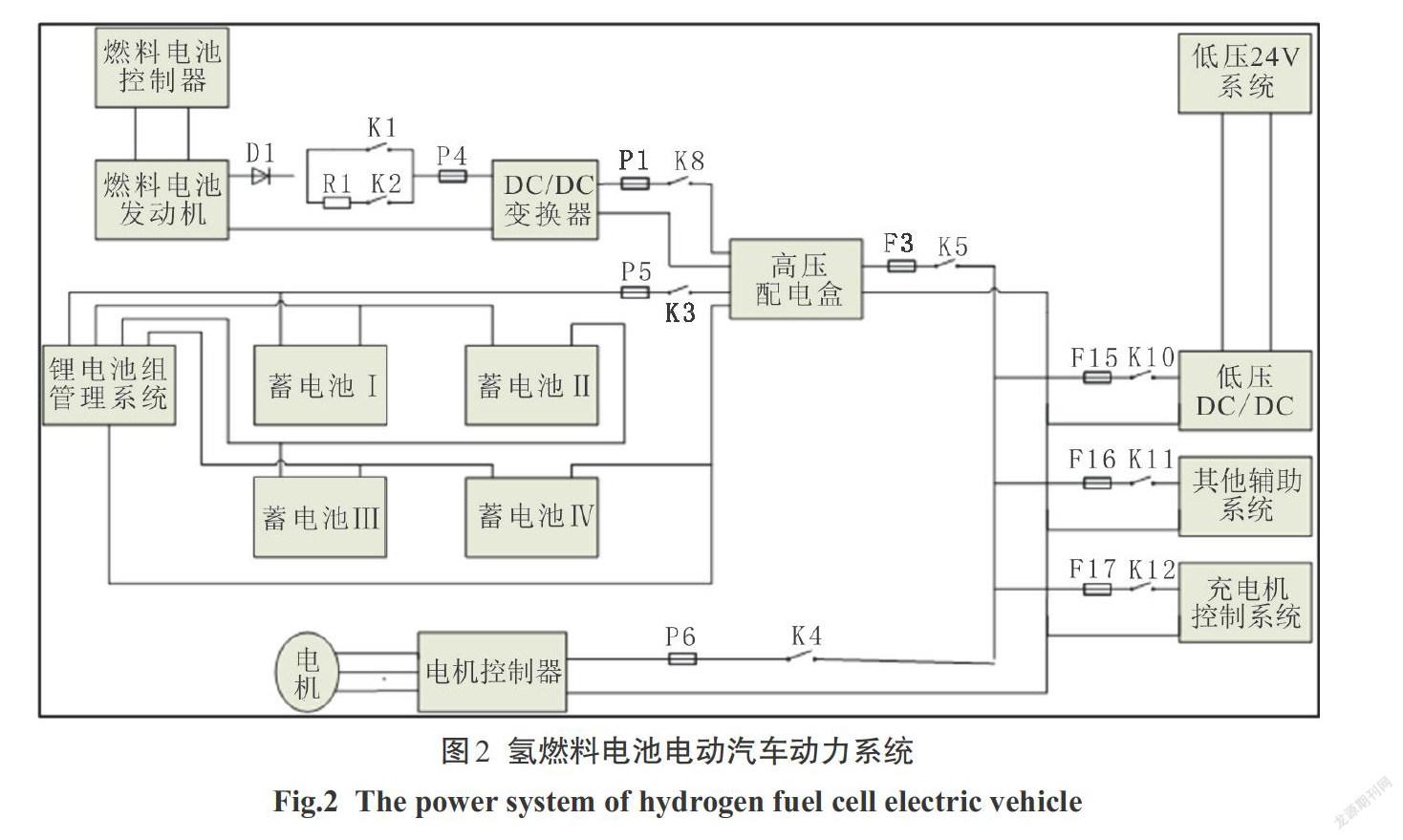

依据方案4,设计了氢燃料电池电动汽车的动力系统,如图2所示.该系统主要包括氢燃料电池系统、动力电池系统、辅助电源系统、电机电控系统、以及其他设备.氢燃料电池系统中,由位于车顶的储氢系统供给的高纯度99.999%氢气,进入燃料电池,在通过燃料电池控制器控制氧气的摄入和系统的温度水平,从而产生电力.在经过预充电路,流经升压DC/DC,连接到高压配电盒.在动力电池系统中,4个蓄电池串联构成了高压大容量的动力蓄电池,经过电池管理系统(BMS)和预充电路后,接入高压配电盒.车载辅助电源系统从配电盒取得高压,经降压DC/DC实现高压转低压24 V的功能,为整车低压系统提供24 V电源.动力系统还配备了电池的充电系统,为汽车提供紧急充电服务.最后,高压电力通过电机控制器将高压直流转为300~500 V的三相交流电,为永磁同步电机提供足够的动力性能.

该系统由锂离子动力电池和氢燃料电池混合构成电电弱混合动力系统,将升压DC/DC的输出作为能量管理的对象,将氢燃料电池的输出功率作为主动供给能源,可以通过优化控制策略,能避免燃料电池输出功率的大范围波动.锂离子动力电池作为随动能源,依照驱动电机需求功率的变化自动输出需要补偿的功率,对燃料电池及时起到‘去峰填谷’的作用.这样的拓扑结构系统可实现:最优的燃料电池性能、保证锂电池合理充放电、最优的功率分配等优点.

1.2 系统参数匹配

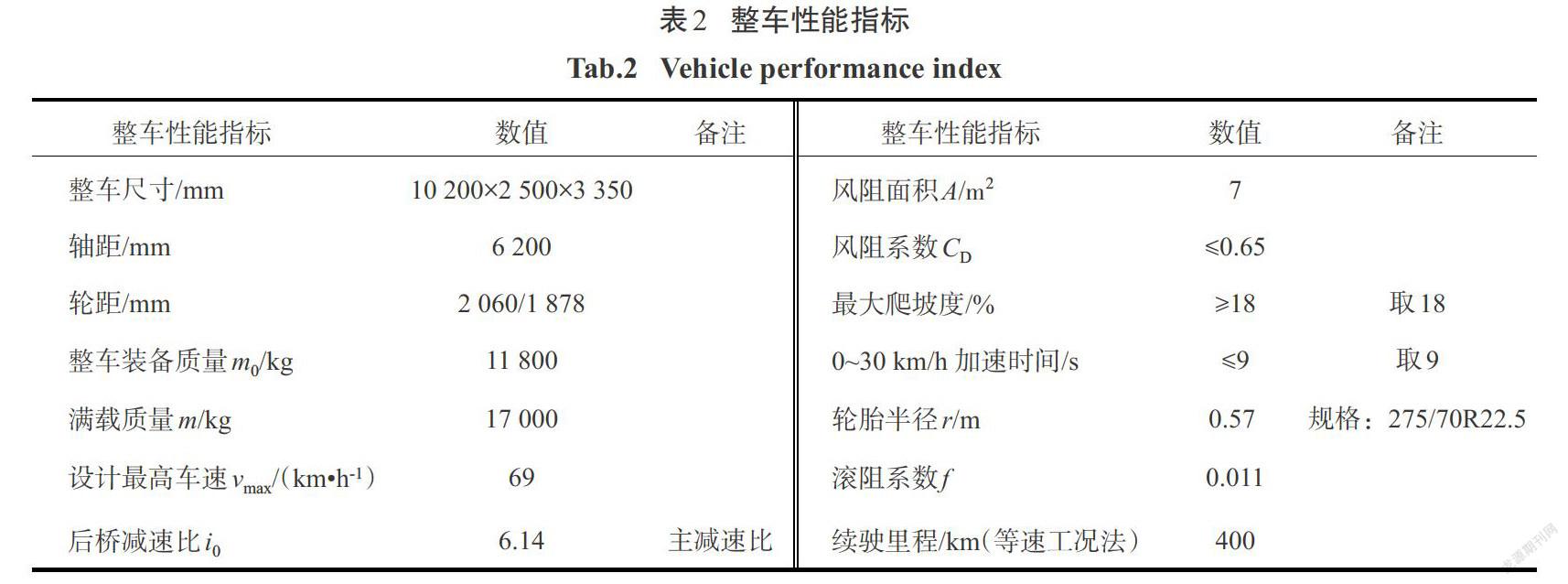

根据燃料电池电动汽车匹配设计流程[5],在阐明燃料电池电动车辆配置之后,燃料电池输出功率和动力电池组输出功率应该合理地匹配表2中所示的车辆性能指标和当前资源可用性,它满足车辆所需的动力稳态分量(恒定行驶速度状态)和动态分量(如起动和加速状态),以确保车辆的动态性能[6].

1.2.1 驱动电机参数[7]

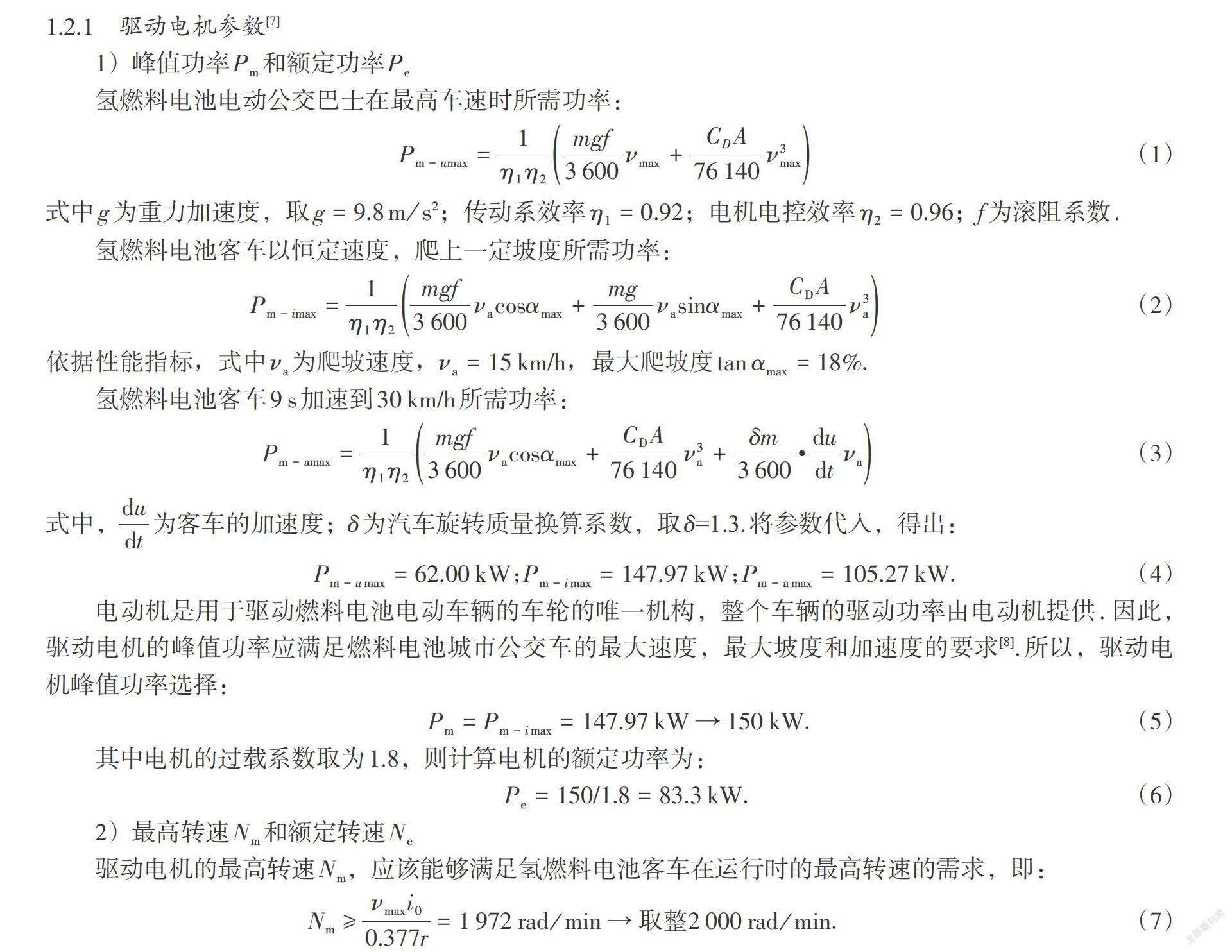

1)峰值功率[Pm]和额定功率[Pe]

氢燃料电池电动公交巴士在最高车速时所需功率:

[Pm-umax=1η1η2mgf3 600νmax+CDA76 140ν3max] (1)

式中[g]為重力加速度,取[g=9.8ms2];传动系效率[η1=0.92];电机电控效率[η2=0.96];f为滚阻系数.

氢燃料电池客车以恒定速度,爬上一定坡度所需功率:

[Pm-imax=1η1η2mgf3 600νacosαmax+mg3 600νasinαmax+CDA76 140ν3a] (2)

依据性能指标,式中[νa]为爬坡速度,[νa=15 km/h],最大爬坡度[tanαmax=18%].

氢燃料电池客车[9 s]加速到[30 km/h]所需功率:

[Pm-amax=1η1η2mgf3 600νacosαmax+CDA76 140ν3a+δm3 600·dudtνa] (3)

式中,[dudt]为客车的加速度;[δ]为汽车旋转质量换算系数,取[δ]=1.3.将参数代入,得出:

[Pm-umax=62.00 kW];[Pm-imax=147.97 kW];[Pm-amax=105.27 kW]. (4)

电动机是用于驱动燃料电池电动车辆的车轮的唯一机构,整个车辆的驱动功率由电动机提供. 因此,驱动电机的峰值功率应满足燃料电池城市公交车的最大速度,最大坡度和加速度的要求[8].所以,驱动电机峰值功率选择:

[Pm=Pm-imax=147.97 kW→150 kW]. (5)

其中电机的过载系数取为1.8,则计算电机的额定功率为:

[Pe=150/1.8=83.3 kW]. (6)

2)最高转速[Nm]和额定转速[Ne]

驱动电机的最高转速[Nm],应该能够满足氢燃料电池客车在运行时的最高转速的需求,即:

[Nm≥νmaxi00.377r=1 972 radmin→取整2 000 radmin]. (7)

考虑到燃料电池客车在市区行驶通常处于低速状态,并且经常伴有红灯和绿灯,进出站的启动停止状态,因此驱动电机基速比的[β]选取应保证其有较好能量转换效率,选择驱动电机基速比[β=2.5],则驱动电机额定转速[Ne]为:

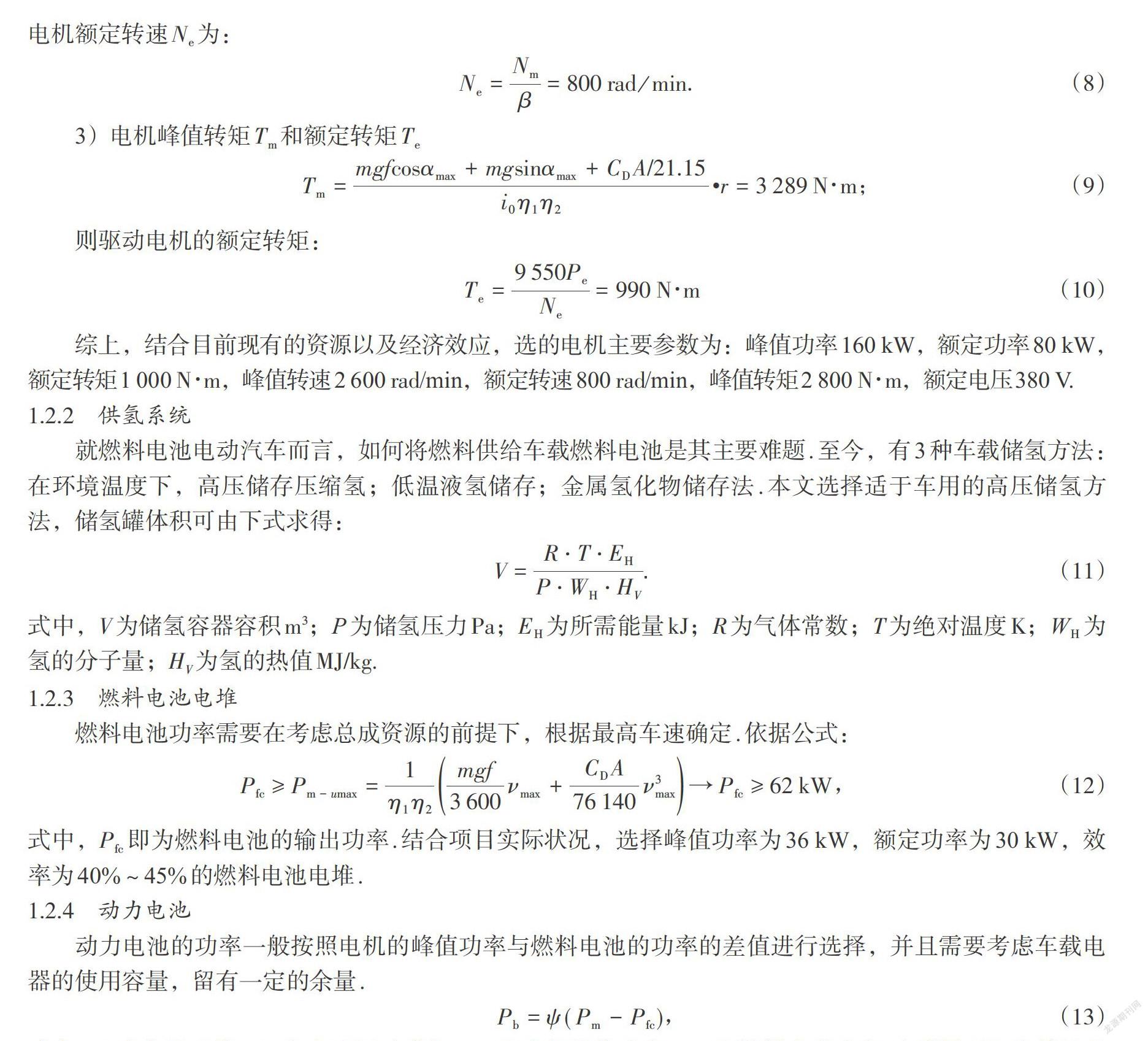

[Ne=Nmβ=800 radmin]. (8)

3)电机峰值转矩[Tm]和额定转矩[Te]

[Tm=mgfcosαmax+mgsinαmax+CDA/21.15i0η1η2·r=3 289 N∙m]; (9)

则驱动电机的额定转矩:

[Te=9 550PeNe=990 N∙m] (10)

綜上,结合目前现有的资源以及经济效应,选的电机主要参数为:峰值功率160 kW,额定功率80 kW,额定转矩1 000 [N∙m],峰值转速2 600 [rad]/min,额定转速800 [rad]/min,峰值转矩2 800 [N∙m],额定电压380 V.

1.2.2 供氢系统

就燃料电池电动汽车而言,如何将燃料供给车载燃料电池是其主要难题.至今,有3种车载储氢方法:在环境温度下,高压储存压缩氢;低温液氢储存;金属氢化物储存法.本文选择适于车用的高压储氢方法,储氢罐体积可由下式求得:

[V=R⋅T⋅EHP⋅WH⋅HV]. (11)

式中,[V]为储氢容器容积[m3];P为储氢压力[Pa];[EH]为所需能量[k]J;[R]为气体常数;[T]为绝对温度[K];[WH]为氢的分子量;[HV]为氢的热值[MJ/kg].

1.2.3 燃料电池电堆

燃料电池功率需要在考虑总成资源的前提下,根据最高车速确定.依据公式:

[Pfc≥Pm-umax=1η1η2mgf3 600νmax+CDA76 140ν3max→Pfc≥62 kW], (12)

式中,[Pfc]即为燃料电池的输出功率.结合项目实际状况,选择峰值功率为36 kW,额定功率为30 kW,效率为40%~45%的燃料电池电堆.

1.2.4 动力电池

动力电池的功率一般按照电机的峰值功率与燃料电池的功率的差值进行选择,并且需要考虑车载电器的使用容量,留有一定的余量.

[Pb=ψ(Pm-Pfc)], (13)

式中,[ψ]为余量系数,Pb为电池所需功率,Pm为电机峰值功率,Pfc为燃料电池功率.在满足以上条件以及空间大小、经济效益情况下,动力电池的容量越大越好.动力电池的峰值电流应该满足巴士最大功率输出时所需的大小且需要持续一定时间.由于动力电池的技术原因,动力电池的选择还应该考虑到氢燃料电池巴士的应用所在地的环境条件,避免因为环境原因,减少其寿命.动力电池最后需要选择一个性能优越、稳定的BMS(电池管理系统).

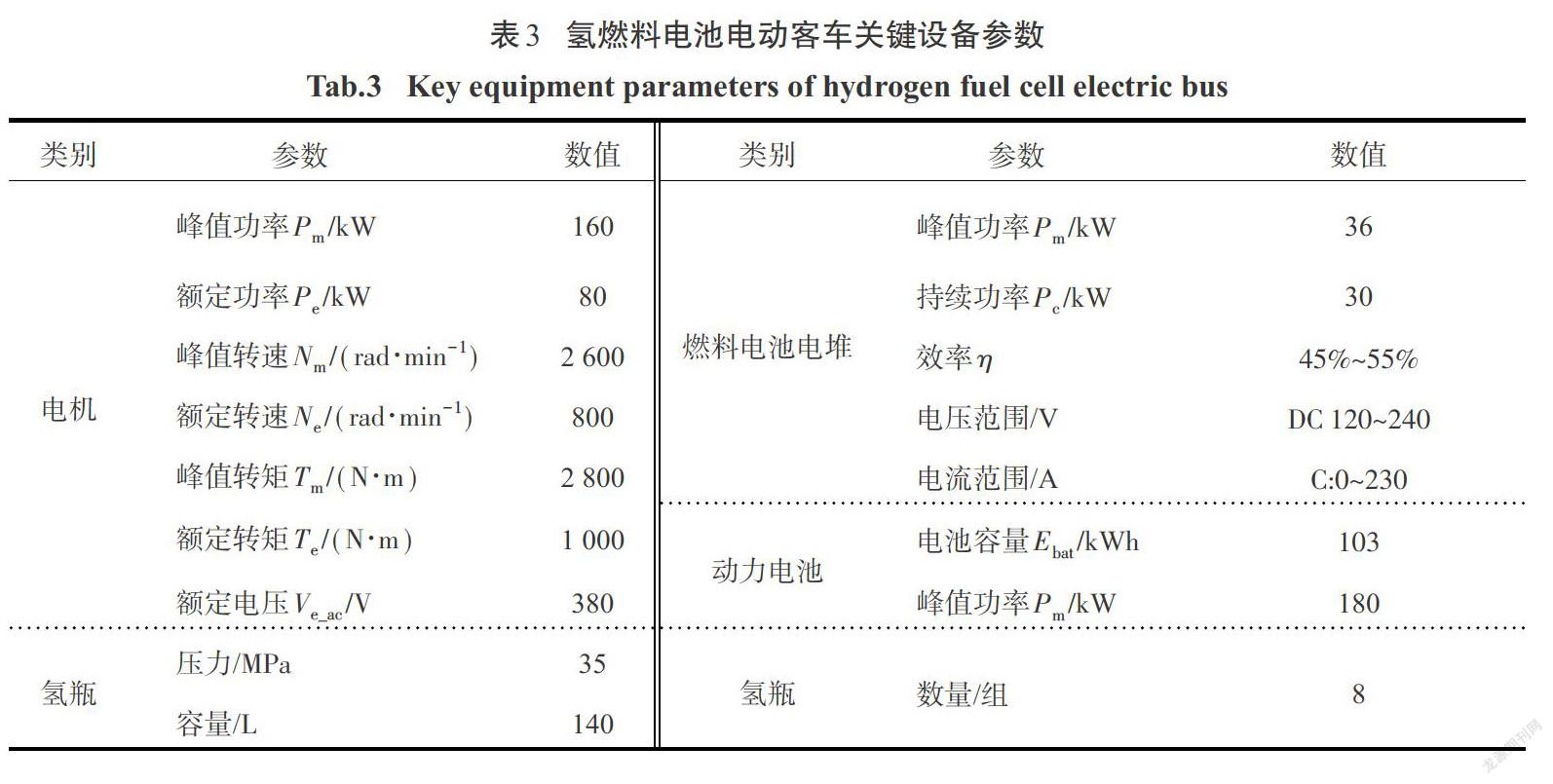

1.2.5 关键设备参数匹配结果

依据基本的动力学规则、项目实际状况和现有资源总成的条件下,对氢燃料电池电动客车的关键设备参数匹配结果如表3所示.

2 基于labview的测控系统开发

CAN总线是20世纪80年代初由德国BOSCH开发的串行多主总线通信协议,用于解决车辆控制系统和测试仪器之间的数据传输问题.CAN总线控制系统强调集成模块化工作模式,可靠性高,抗干扰能力强.具有灵活的配置,良好的实时性能,强大的系统错误检测能力和强大的隔离能力.同时,每个模块可以独立工作并介入模块之间.目前CAN通信广泛应用于汽车通信网络,已成为汽车电子通信的发展趋势.

在本文中,测试系统软件是基于labview系统开发的,用于台架测试. NI LabVIEW是一种系统工程软件,专为测试,测量和控制应用而设计,可快速访问硬件和数据信息. 有助于可视化应用程序各个方面的图形编程方法,包括硬件配置,测量数据和调试,已被工业界,学术界和研究实验室广泛采用.Labview将所有通信功能与符合GPIB,VXI,RS-232和RS-485协议的硬件和数据采集卡集成在一起. 它还内置了便于应用TCP/IP、ActiveX等软件标准的库函数. 这是一个功能强大且灵活的软件.它可以用来轻松构建自己的虚拟乐器,其图形界面使编程和使用过程变得有趣和有趣.如图3所示.

该测试系统的软件构成主要包括:CANbus底层控制、VCU控制指令、BMS监测指令、4合1控制器指令、MCU和FCU的指令.测试系统硬件主要是用于巴士上的主要的氢燃料设备,其他设备进行了替换仅用于实验.每个软件模块都能并行的处理数据,可以将处理的结果通过CAN 局域通讯网,将指令数据传给接收方.测试系统为了更好的进行试验,CAN线使用了双绞屏蔽线,避免了因为EMC干扰,使得设备通讯错误或者丢帧.测试系统严格按照氫燃料电池上下电策略,进行了多次的实验,为后期的整车试验做好充足准备.

3 燃料电池输出功率连续可调节

氢燃料电池电堆一般由多个单片电池并联或串联组成,单片电压约为1.2 V左右,为了满足电堆的整体输出功率以及保证电堆体积在一定范围内,电堆系统最终所构成的输出电压一般较低.同时为了进一步提高永磁同步电机和电机控制器的转换效率,电机控制器的输入电压存在一直往高压方向发展的趋势.因此为了协调燃料电池、电机控制器和电池的电压关系,依据1.1中的方案4在燃料电池的输出端添加了一个升压DC/DC,升压DC/DC的输出电压由电池电压决定.在系统运行过程中,升压DC/DC只需要控制其输入或者输出的电流来改变燃料电池的输出功率,从而DC/DC输出电压跟随母线电压即可.当氢燃料电池电动客车已一定功率行驶时,驱动电机在一定时间内消耗一定的能量,若燃料电池的输出功率得到改变控制,那么动力电池作为随动系统也会做出相应的改变,以满足驱动电机的消耗.因此这样就是实现了简单地功率分配功能.为了深入研究功率分配问题,还需要考虑各个系统的效率转换问题、系统的特性和运行的工况.

3.1 电流可控可限升压DC/DC变换器

升压DC/DC是一种能够将低压直流转为高压直流的单向能量变换器.DC/DC变换器主要包含了滤波电路设计,多个大功率、快反应的开关MOSFET管的选型,储能电感、控制电路,辅助电源设计等[9]. DC/DC有电压控制、电流控制两种方式,在大多数场合,一般使用电压控制去保证输出电压的稳定性.但是,在1.1方案中,DC/DC输出端并联连接了动力电池,不需要维持输出电压的稳定性,因此,在这种应用下,DC/DC需要选择电流型的控制方式.

DC/DC电流型的控制方式也分为输入端电流控制、输出端电流控制.若方案4选择输出端电流控制,则在母线电压不变情况下,可以确定氢燃料电池+DC/DC的输出功率大小.由于输出电压为高压,输出电流范围为0~50 A,范围精度小,若控制精度不够,则会造成燃料电池输出端的波动较大,燃料电池电堆的单片电压不稳定.而输入端的电流范围为0~300 A,输入端的电流微小波动,对电堆的单片电压的影响较小,可以保证燃料电池系统较好地稳定地运行,也同时延长了燃料电池的寿命.因此本方案中选择一款控制方式较多的升压型DC/DC,其控制方式有:输入/输出电流控制,输入/输出电压控制,输入/输出功率控制,输入/输出最大功率点跟踪控制.可以根据具体的应用场景和最优的控制方法,自行选择合适的控制方式.

3.2 燃料电池输出功率控制器

氢燃料电池和动力电池组成动力系统会根据汽车的运行状态,驾驶员的油门/刹车的位置感应,电池SOC情况和各个系统的转换效率的性能,通过上文中的升压DC/DC,对燃料电池和动力电池进行能量输出的分配,以及制动能量的回收.为此,本文转门设计了一个燃料电池输出功率控制器,实现燃料电池系统达到优良状态,节约了氢气的使用量,提高了电堆的使用寿命.整车控制器通过 CAN 总线,实现与电机控制器、电池管理系统、燃料电池控制器的可靠通信,进行状态的采集及控制指令的输出.

氢燃料电池输出功率控制器的核心是:根据车辆各设备运行参数,区分当前汽车的工作模式,选择合适的工作模式和正确分配电堆与电池的能量.

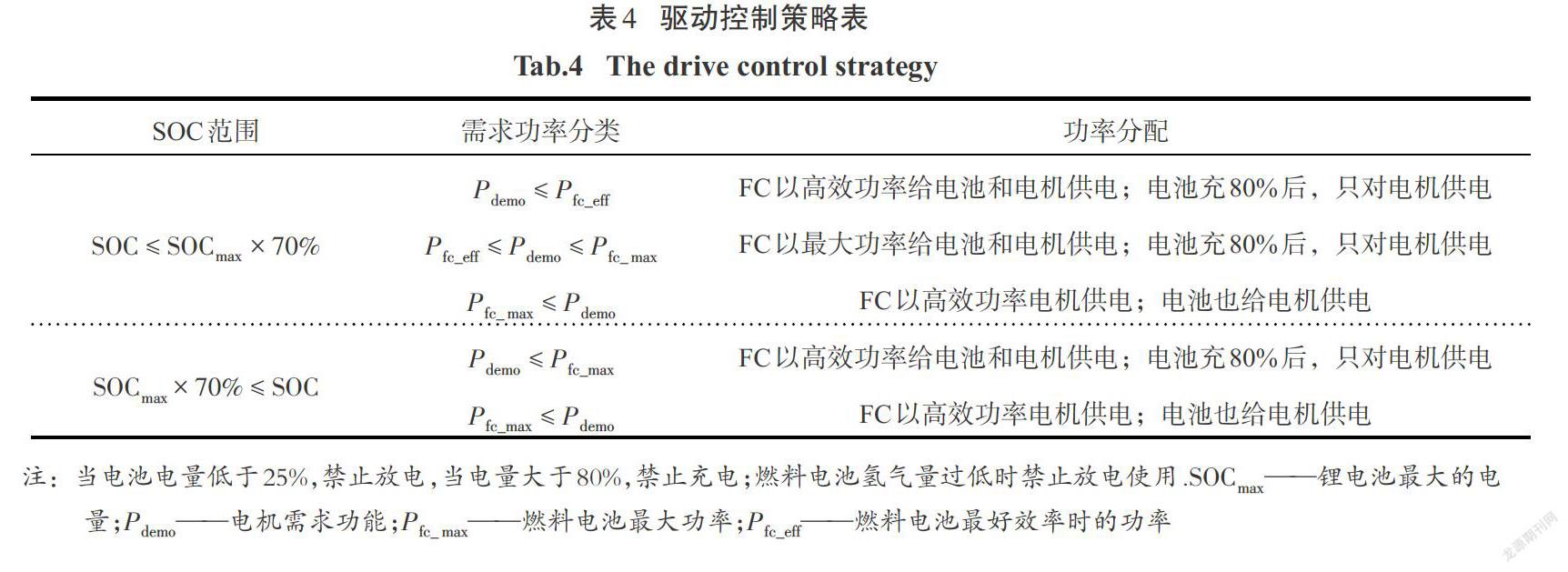

3.2.1 驱动控制策略

驱动控制策略的基本规则是:在满足动力电池的SOC维持在某一限定值得条件下,既不能对锂电池

产生过充,也不能使得电池造成过度放电,同时尽可能的保证燃料电池工作在最优的状态下,使得系统达到较好的运行环境.驱动控制策略是在电力辅助控制策略[10]的基础上,修改了其分级的缺点,根据系统中燃料电池和电机的需求功率进行了多级区分如表4所示.明显提高了燃料电池系统的效率和提高了能量利用率.

3.2.2 制动控制策略

车辆制动时主要分为再生制动和机械制动,其中再生制动的能量回馈是提高车辆经济性的有效的方法.

1)当驾驶员松开油门踏板或者踩下制动踏板到前1/3行程时:整车控制器自动判断整车的车速,SOC大小等,若满足能量回馈的条件,则进入再生制动,否则进入机械制动.

2)当驾驶员踩下制动踏板超过前1/3行程时:若再生制动能够满足制动力需求,则再生制动单独作用;若不满足制动力需求,则再生制动和机械制动共同作用;若不能进行再生制动则,机械制动单独作用.

3)当驾驶员踩下制动力度和速度达到ABS条件时,退出再生制动进入防抱死状态或者直接进入防抱死状态.

4 系统实验验证

针对以上系统参数的匹配与设计,在深圳大学搭建了一个全尺寸的额台架试验台,如图4所示.

图4中,将4组低压动力电池(标注1)通过高压电缆串联,构成高压电池,连接到BMS电池管理系统(标注2),组成辅助动力电池系统.氢燃料电池系统由氢气瓶(标注8在窗户外),氢燃料电池电堆(标注6)和升压DC/DC组成(标注7).氢燃料电池系统和辅助动力电池系统通过高压配电盒(标注5)并联,接到电机控制器(标注4)和200 kW的测功仪上(标注3).基于该实验台架,主要开展了2种测试:锂电池充放电工况测试;氢燃料电池工况法测试.

4.1 全尺寸试验台架—锂电池充放电工况试验

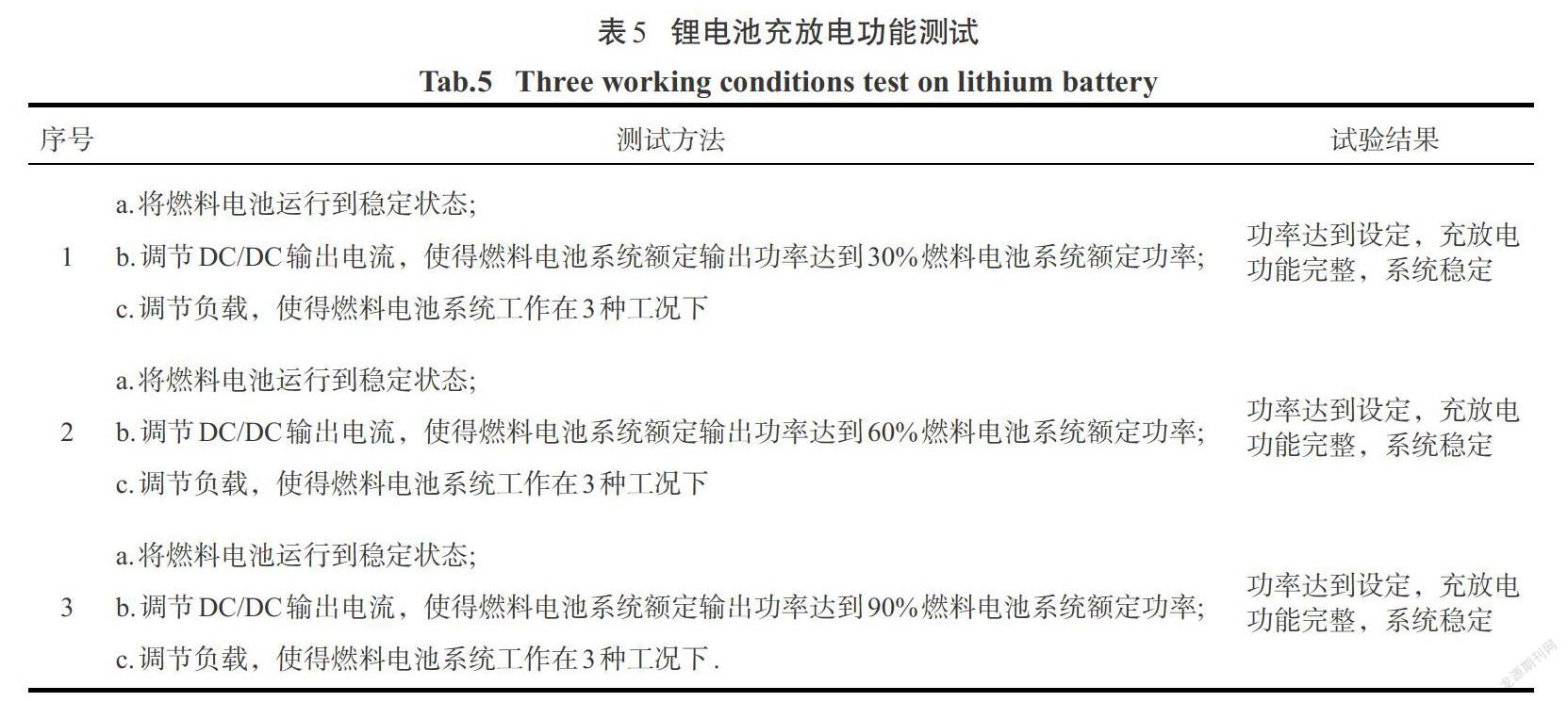

通过搭建实验平台,改变输出DC输出端电流的大小,在每一个固定电流输出的情况下,分别进行了系统不同的3种工况测试,并记录电流,电压,功率等数据,如表5所示.

3种工况是指:

1)燃料电池输出功率小于负载所需功率.即燃料电池和锂电池共同为负载提供能量,此时锂电池处于放电状态.

2)燃料电池输出功率大于负载所需功率.即燃料电池为锂电池和负载提供能量,此时锂电池处于充电状态.

3)燃料电池输出功率等于负载所需功率.即只有燃料电池为负载提供能量,锂电池不提供能量,此时锂电池处于不充电也不放电状态.

上述3种状态固定DC/DC的输出功率,通过改变负载的功率实现了能量的分配在这3种工作状态下,负载功率改变时,DC/DC恒流输出,母线电压不变,即输出功率大小不变,可以进行恒定功率输出.但是DC/DC的输出电流是可以调节的,由此控制DC/DC的输出功率.锂电池的输出电流是随驱动电机的需求来改变的,因此可以实现功率分配的目的.

如图5所示,图中P_FC为燃料电池的输出功率,P_li为锂电池的输出功率,数字正则为锂电池放电,数字负则为锂电池充电.P_load为电机负载的功率.图中P_FC主要分为3阶段,分别为30%、60%、90%的燃料电池的额定功率.在每一阶段中,通过控制电机辅助的变化,同时保持燃料电池的输出功率保持不变,实现了锂电池的放电、不充不放、充电的状态.因此在客车实际行驶过程中,电机的突然增大输出功率或者减小输出功率,都能保证燃料电池在一定时间内保持稳定,而通过辅助电池去弥补电机功率的输出需求.当系统缓冲过后再判断是否保证燃料电池的输出功率也随之降低或者上升.这样的控制结构有效的保证了氢燃料电池系统的稳定性和长久性,为燃料电池的生命提供了足够的保障.

4.2 全尺寸试验台架—氢燃料电池工况法系统测试

引用GBT28183-2011客车用燃料电池发电系统测试方法[11]如表6所示.

燃料电池发电系统起动成功后,按表6所示的工况连续运行.燃料电池系统在怠速启动,冷机加载、怠速工况运行过程中,电堆的单片平均电压比较稳定在0.9 V左右,氢气管理系统,冷却系统,加热系统都正常,系统可正常启动且能够保持一定时间.系统加载时从环境稳定24 ℃进行系统升温,升温过程中加载电流不超过90 A(功率为13 kW).且系统电流的加载速度小于等于5 A/s.在系统加载过程中动态响应符合厂商设定要求,系统输出功率稳定,其额定功率实际测试为30.8 kW左右,长时间额定功率输出稳定,温度控制和氢气输出突变很小符合系统需求.按照厂商规定的过载要求,系统在过载为15%,达到燃料电池的峰值功率36 kW,电流大小为256 A,最终温度上升为82 ℃,未达到过温保护值(85 ℃).系统在减载后温度下降,氢气量消耗降低,功率输出到达负荷值,保持稳定.上述实验结论:燃料电池系统按照规定要求测试时,其电堆单片平局电压,进气量,系统温度,输出功率等,能够保持在设定要求内,其发电系统满足系统需求.

5 总结

本文以燃料电池汽车为研究对象,在考虑了燃料电池汽车燃油经济性和动力性的前提下,设计燃料电池汽车最关键部分的混合动力系统,分析氢燃料电池客车用的电气系统拓扑架构的优劣势,合理地选择燃料电池汽车动力系统结构.正确配置车辆整体性能、系统结构及各主要装置性能的参数.文章研究了基于升压DC/DC调控的氢燃料电池驱动和制动控制策略,实现了动力系统的能量优化,极大的延长了燃料电池的寿命,保证了系统的稳定性和可靠性.台架试验进一步验证了氢燃料电池电动客车可实现的电气架构方案和客车各系统功能的完整性和可用性.研究表明氢燃料电池客车的设计方案可以进一步升级和拓展,为氢燃料电池客车的批量式生产打下了坚实的基础.它将在推动燃料电池汽车产业化,实现汽车工业可持续发展,创造清洁环境,确保能源安全方面发挥积极作用[12].

参考文献

[1] 陶西孟,張景涛,张礼宪,等.氢燃料电池城市客车动力系统控制策略研究[J].客车技术与研究,2018(3):31-33.

[2] 王泽平.8.5 m氢燃料电池城市客车动力系统设计开发[J].客车技术与研究,2018(3):24-26.

[3] 毛永佳.XML6809氢燃料电池城市客车结构设计[J].机电技术,2018(2):82-85.

[4] 于海芳.混合动力汽车复合储能系统参数匹配与控制策略研究[D].哈尔滨:哈尔滨工业大学,2010.

[5] 杨坤,王杰,肖军生,等.某B级燃料电池电动汽车匹配设计研究[J].汽车工程学报,2018,8(6):399-406.

[6] 孙绪旗.氢燃料电池汽车动力系统设计及建模仿真[D].武汉:武汉理工大学,2012.

[7] 李惠林,周凯,何锋,等.燃料电池城市客车动力系统匹配与仿真研究[J].现代机械,2018(3):13-17.

[8] 余志生.汽车理论[M].4版.北京: 机械工业出版社,2006.

[9] 张斌,张彦会,史维玮,等.基于纯电动汽车的双输入双向DC/DC变换器设计[J].广西科技大学学报,2014,25(4):67-71.

[10] 孙家文,刘胜永,王建超,等.基于转矩分配的混合动力汽车控制策略的优化研究[J].广西科技大学学报,2017,28(1): 29-34.

[11] 全国燃料电池标准化技术委员会(SAC/TC 342).客车用燃料电池发电系统测试方法:GB/T 28183-2011[S/OL].[2011-12-30](2019-03-15).http://183.61.19.162/stdpool/GBT%2028183-2011%.

[12] 黄先国.燃料电池汽车动力参数匹配与试验技术研究[D].上海:上海交通大学,2010.

Matching design of a hydrogen fuel cell bus system

LIU Decheng1, BIN Yang*1,2, LUO Wenguang1, WANG Zhaojie1

(1. School of Electrical and Information Engineering, Guangxi University of Science and Technology,

Liuzhou 545006, China;

2. Engineering Research Center of Mechanical Testing Technology and Equipment, Ministry of Education, Chongqing University of Technology, Chongqing 400054, China)

Abstract: Buses designed on the basis of efficient and pure hydrogen fuel cells are hotspots in the field of new energy vehicles in recent years. Combined with the road traffic conditions of the intercity/city bus and the actual needs of the project, this paper developed a 30 kW hydrogen fuel cell and power battery parallel type electric and electric weak hybrid system. The design of the system firstly analyzes the advantages and disadvantages of various electrical topology architecture combinations. According to the theoretical calculation and existing resources, the parameters matching each subsystem are selected, and the measurement and control software of the system is developed. On this basis, the power distribution controller is designed using a current-adjustable step-up DC/DC converter to realize the continuously adjustable function of the hydrogen fuel cell output power. Finally, a full-scale test bench of the system was built and some experiments were carried out. The experimental results show that the system meets the actual functional requirements.

Key words: hydrogen fuel cell; hybrid system; power distribution controller; test bench

(責任编辑:黎 娅)