高压燃油系统的最优控制方案

姚佩玲 兰咏琪 梁杰

摘要:本文基于高压燃油系统和经典流体力学的理论,研究不同条件下单向阀开启时长、凸轮角速度问题以及高压共轨管系统的工作策略和控制方案。首先对高压燃油系统工作原理进行分析,在确定高压油管内压力的影响因素后,通过一维不稳定流动方程并计入摩擦阻力的影响建立单向阀开启时长模型。拟合出燃油在高压油管中与摩擦阻力有关的压降值,再利用其周期性变化特点,创建与摩擦有关的流量差公式,通过对公式的求解,得到单向阀每次开启0. 299s,可以使管内压力维持在IOOMPa左右。再增加新的单向阀流量公式,利用迭代法,以及JAVA程序编程,得到分别经过约2s、5 s和10 s的调整过程后稳定在150MPa,单向阀应开启的时长为0.726ms、0.694ms、0.645ms,同时在第2s,5s,lOs的调整后,单向阀的开启时间恢复为0. 7lms。随后在单向阀开启时长模型的基础上,增加燃油在高压油泵的连续方程,同时以针阀控制喷油嘴代替原喷油嘴,给出新的喷油嘴流量变化方程,建立以这两个方程为边界条件的凸轮角速度优化模型。在给出高压油泵压力与凸轮角速度的关系式前提下,利用差分法对在给定初始条件下的高压油泵常微分方程进行数值求解,在求解问题一模型的方法下,求解出使油管内压力稳定在IOOMPa的凸轮角速度为22rad/s。

关键词:喷油系统;压力波动;一维不稳定流动方程;迭代法

1引言

随着全球燃油资源以及日益严重的环境污染问题,各国对于更加严格的环境保护法,这对于燃油装置的性能要求也越来越高。在此背景下,各种燃油装置也应运而生。而燃油装置的核心就是燃油系统,但燃油系统的供油量、喷油量控制精度困难,供油时间以及喷油时间定时困难。而对喷油时间的控制不仅可以提高燃油装置的效率,减少资源消耗,对于环境保护具有重大意义。因此,控制供油时间是一个亟待解决的问题。在此,本文也给出了不同条件下高压燃油系统的控制方案。

2模型假设

1)不考虑高压油管内部柴油残留;

2)不考虑高压油管的弹性变形;

3)不考虑温度对整个过程的影响;

4)不考虑单向阀和针阀所受到的摩擦阻力;

5)不考虑燃油在单向阀口与喷油嘴接口处的燃油损失;

6)不考虑高压燃油系统燃油系统泄露问题。

3模型的建立与求解

3.1单向阀开启时长模型的建立

供油入口A处小孔由单向阀开关控制,且每打开一次就要关闭lOms,则假设单向阀每间隔10ms打开T(ms),同时喷油嘴B处每间隔lOOms工作2.4ms,则我们可以认为单向阀控制的供油过程、喷油嘴控制的喷油过程是自动的。故我们只考虑燃油在高压油管内部的变化情况。

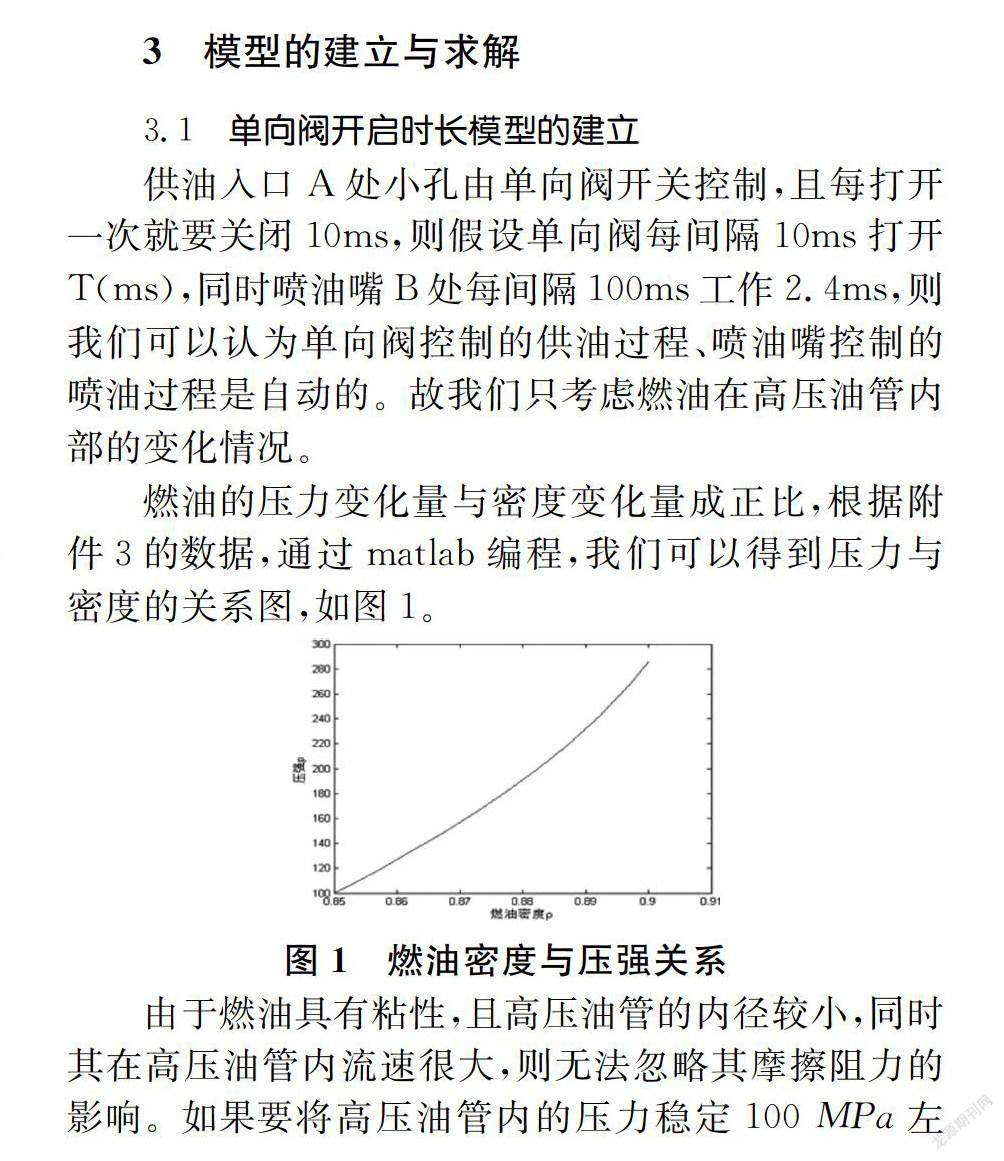

燃油的压力变化量与密度变化量成正比,根据附件3的数据,通过matlab编程,我们可以得到压力与密度的关系图,如图l。

由于燃油具有粘性,且高压油管的内径较小,同时其在高压油管内流速很大,则无法忽略其摩擦阻力的影响。如果要将高压油管内的压力稳定100 MPa左右,则其内部的物理状态基本没有发生变化。

在计人摩擦阻力的前提下,我们建立燃油在高压油管内部的质量及动量守恒方程:

其中ρ为燃油密度,u为燃油在高压油管内的流速,P为高压油管内部的压力,f为摩擦系数,z为距离坐标,t为时间坐标[1]。

1)燃油在高压油管中流动时是一个连续的过程,所以高压油管内的压力会随时间不断发生变化,则油管中压力变化的连续方程

其中d为高压油管的内直径,L为高压油管的内腔长度[2]。

3.2单向阀开启时长模型的求解

1)对于确定合适的单向阀开启时长,以稳定高压油管内的压强变化,我们认为高压油管的压强与燃油密度、燃油流速以及管内壁摩擦力有关,而燃油密度与管内燃油的流量差有关,因为管内初始压强为IOOMPA,而喷油嘴B每秒喷出的燃油是固定的,所以我们设置1秒为一个周期,同时控制管内燃油流量差的大小,让高压油管的压力维持在IOOMPA左右。我们可以得到在一个周期内只与管内流量差有关的压力平衡方程

Qin =Qout

(6)

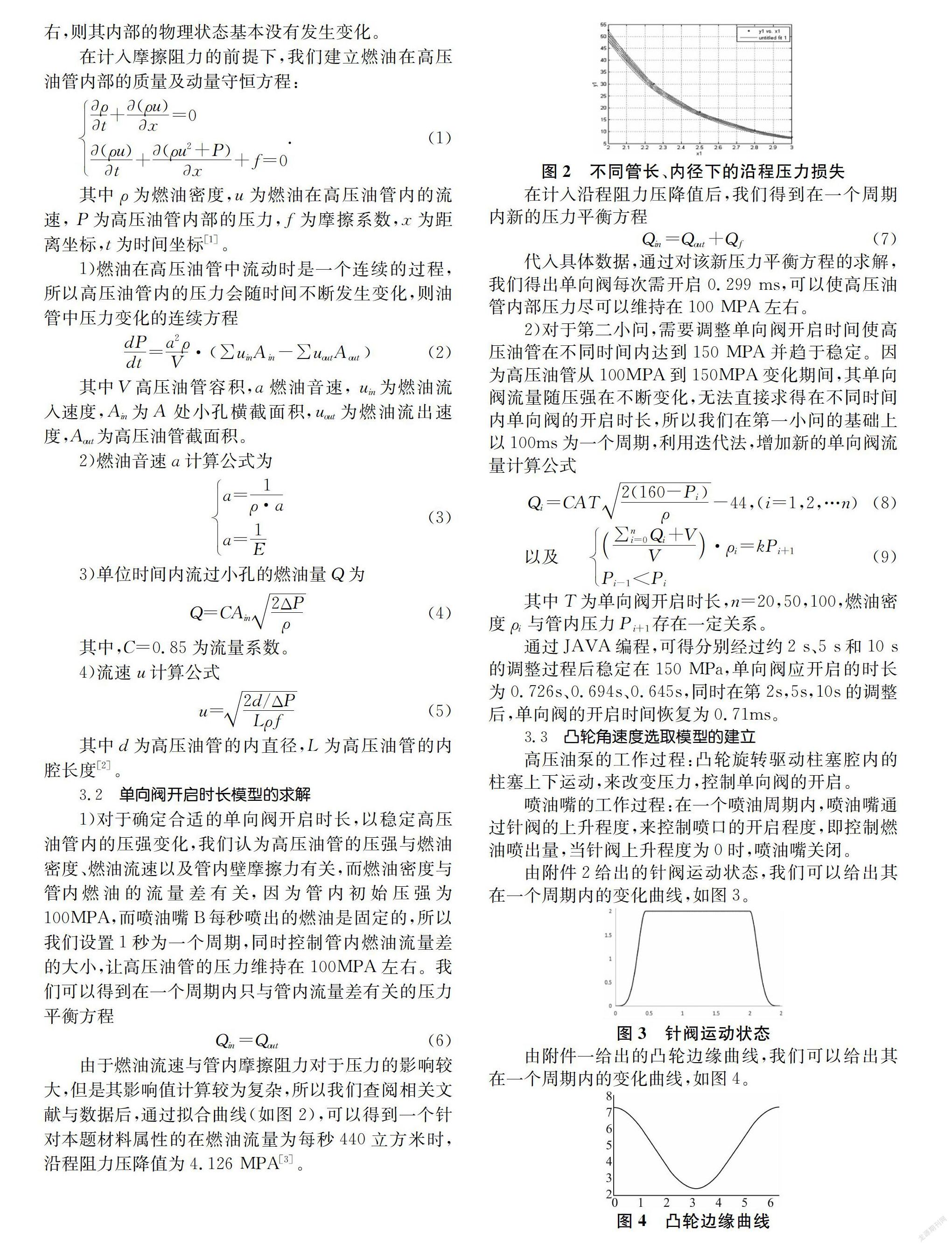

由于燃油流速与管内摩擦阻力对于压力的影响较大,但是其影响值计算较为复杂,所以我们查阅相关文献与数据后,通过拟合曲线(如图2),可以得到一个针对本题材料属性的在燃油流量为每秒440立方米时,沿程阻力压降值为4. 126 MPA[3]。

在计人沿程阻力压降值后,我们得到在一个周期内新的压力平衡方程

Qin =Qout +Qf

(7)

代入具体数据,通过对该新压力平衡方程的求解,我们得出单向阀每次需开启0. 299 ms,可以使高压油管内部压力尽可以维持在100 MPA左右。

2)对于第二小问,需要调整单向阀开启时间使高压油管在不同时间内达到150 MPA并趋于稳定。因为高压油管从IOOMPA到150MPA变化期间,其单向阀流量随压强在不断变化,无法直接求得在不同时间内单向阀的开启时长,所以我们在第一小问的基础上以lOOms为一个周期,利用迭代法,增加新的單向阀流量计算公式

其中T为单向阀开启时长,n=20,50,100,燃油密度Pi与管内压力Pi+1存在一定关系。

通过JAVA编程,可得分别经过约2s、5s和10 s的调整过程后稳定在150 MPa,单向阀应开启的时长为0. 726s、0.694s、0.645s,同时在第2s,5s,lOs的调整后,单向阀的开启时间恢复为0. 71ms。

3.3凸轮角速度选取模型的建立

高压油泵的工作过程:凸轮旋转驱动柱塞腔内的柱塞上下运动,来改变压力,控制单向阀的开启。

喷油嘴的工作过程:在一个喷油周期内,喷油嘴通过针阀的上升程度,来控制喷口的开启程度,即控制燃油喷出量,当针阀上升程度为O时,喷油嘴关闭。

由附件2给出的针阀运动状态,我们可以给出其在一个周期内的变化曲线,如图3。

由附件一给出的凸轮边缘曲线,我们可以给出其在一个周期内的变化曲线,如图4。

模型一已经给出高压油管内部燃油的运动方程,所以我们只需添加柱塞与针阀的运动方程,就可以得出高压燃油系统的工作过程模型。

柱塞腔的连续方程为

3.4 凸轮角速度选取模型的求解

燃油在高压油泵运动方程可转化为使燃油在高压油管内部流动的边界方程,而该边界方程组为常微分方程组。求得凸轮角速度问题,即变为在该限制条件下,如何控制高压油管内部的压力稳定在100MPA。

对于常微分方程,运用差分法对该常微分方程进行数值求解,可以得出高压油泵处的压力值。即可得到当凸轮角速度为22rad/s时,可以使油管内压力稳定在100MPa的结果。

4 模型评价

4.1 模型优点

1)在对高压油管内燃油的分析中,考虑了燃油的粘性,加入了摩擦系数,考虑了燃油的动量损失,使分析过程更符合实际情况。

2)在整个过程的分析中,考虑到了压强的动态变化,使运算结果更贴合实际情况。

4.2模型缺点

1)在对问题的分析上,只注重了燃油的变换动态过程,没有考虑机械装置的变化,导致实验结果具有偏差。

2)在高压燃油系统的整个工作过程中,我們忽略了温度、燃油系统漏油等对其工作过程影响较大的因素,这样计算的结果显然与实际情况的差值较大。

4.3模型的推广

本文对高压燃油装置中燃油系统进行了模拟分析,有助于对燃油系统进行改进,提升高压燃油装置的效率以及稳定性,可以应用于汽车发动机的开发,提高发动机性能,减少油耗,降低尾气排量,减少资源油耗,保护环境。

参考文献

[1]王伟宏,电控单体泵燃油系统及其电磁控制阀工作性能仿真研究[D].北京交通大学,2015.

[2]吕晓辰.高压共轨系统高压管路压力波动特性仿真研究及结构优化[Dl.北京交通大学,2016.

[3]燃油喷射系统高压油管管内流场的计算分析

[4]高宗英,根据高压油管实测压力计算柴油机喷油过程的一种新方法[J].内燃机学报,1983(03): 73-95.

[5]梁超,电控柴油机共轨管内压力波动性研究[D].东北林业大学,2006.

[6]王称心.柴油机高压共轨燃油喷射性能仿真研究[Dl.江南大学,2015.

[7]陆金华,柴油机高压共轨电控燃油喷射系统喷射过程模拟与试验研究[D].南昌大学,2009.

[8]金江善,柴油机高压共轨燃油喷射系统仿真研究[D].中国舰船研究院(上海船用柴油机研究所),2004.