热网循环泵不同驱动方式的经济性分析

王智刚 谷军生 姚远 姜占文 田红杰

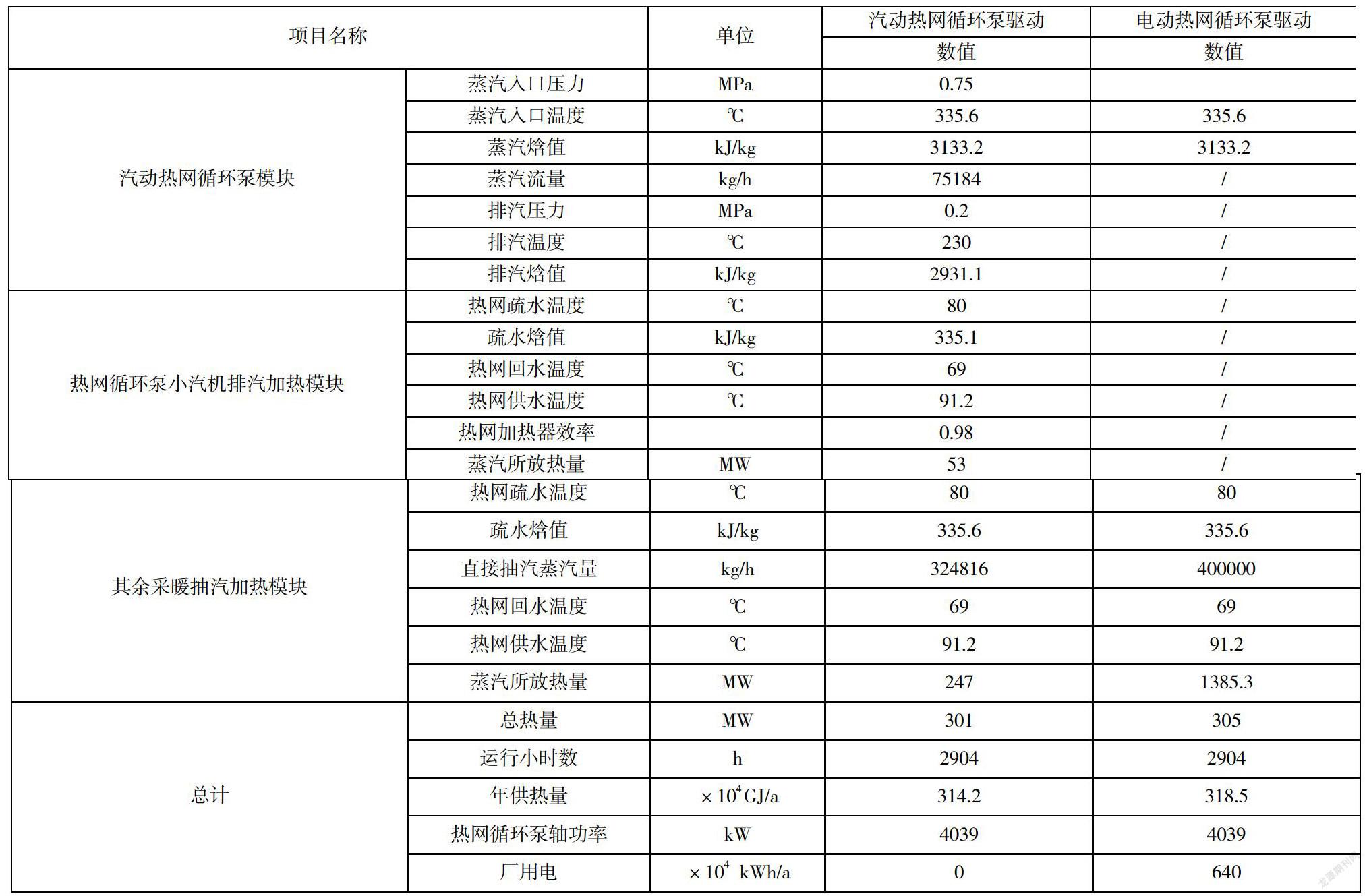

【摘 要】论述了定州电厂供热改造过程中热网循环泵两种不同驱动方式下经济性评价,并以定州电厂热网额定功率下日常供热周期内运行方式下的参数为例。计算结果表明,在一个供热季内,对于热网投运阶段额定负荷时,通过采用汽泵驱动的方式,较电泵驱动方式可节约运行电量640万kWh,具有显著的经济效益。

【关键词】热网循环泵;驱动;电动

0 前 言

随着电力企业进行供热改造,热网循环泵是负责提供大流量高扬程的动力之源,是供热电厂供暖期间主要的耗能设备。目前发电厂热网循环泵有背压汽轮机驱动或电动机驱动两种方式,电动机驱动又分为液力耦合器调速电动机和变频电机驱动两种。热网循环泵驱动方式的合理选择与发电厂运行经济性密切相关,对于热网循环泵驱动方式的选择也进行了初步探讨。

1.系统布置图

热网循环泵用来将厂内热网循环水加压,并经过热网加热器加热后输送至供热用户,是热网系统的关键设备。循环泵采用背压式汽轮机驱动的方案被广泛采用,为有效利用背压机的排汽余热,直接将排汽排入热网加热器用于加热热网水,该驱动方式可有效降低厂用电率,但也使用了抽汽做功而增加了机组煤耗和汽耗。

2 小汽轮机驱动的主要特点

降低厂用电率。减少了大量高品位电能的消耗,实现能源梯级利用,提高了全厂综合热效率及经济效益。

调节范围广。小汽轮机可根据热网水流量及压力变化实现变速调节,变速调节可使水泵运行效率提高,同时消除了因阀门调节造成的节流损失及对阀门的冲刷,操作更加简便,增加可靠性。

提高了系统安全性。与电泵驱动相比可防止因机组突然跳闸及电网故障造成的热网系统故障,同时又消除了大型电机启停对厂用电系统的冲击,改善了厂用电系统的运行环境。但是,小汽轮机驱动的系统复杂,设备运行维护量较电机驱动要大。但系统故障情况下没有电机驱动响应迅速快捷。

从上表得知:同等参数下,电动热网循环泵驱动方式下的总热量较汽动供热量多4.3×10GJ/a,同时年多耗640×10kWh/a。

4.1 减少厂用电量消耗用低压低温热源作为动力,代替电动机驱动循环水泵,循環水泵轴功率为4039 kW,则运行一台小汽轮机降低厂用电4039 kW。

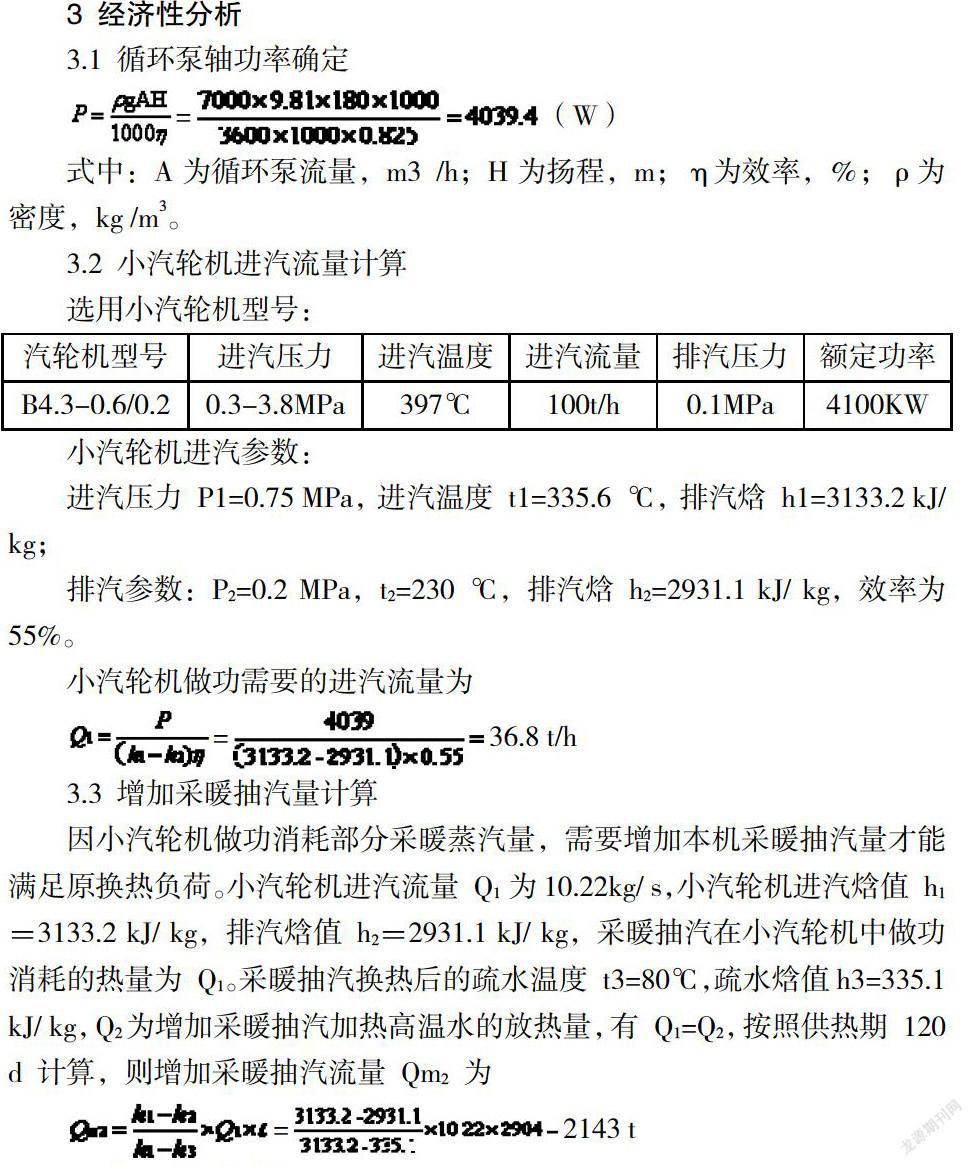

在主汽流量不变的情况下,因小汽轮机用汽,引起采暖抽汽量增加而减少的发电量为

Pj=Qm(h-h)=(3133.2-181.32)×2143=6326.1kW

式中:h4为空冷岛排汽温度43.3℃压力8.9 kPa的排汽焓值。

合计降低厂用电功率为

Pz=P-Pj=6326-4039 =2287kW

按照供热首站热网循环泵全年运行120d 计算,可节约厂用电量为640万kWh。

4.2 冷源损失降低对煤耗的影响

按照供热期120 d计算,因小汽轮机做功增加的进入换热器的采暖蒸汽量为2143 t,这部分蒸汽没有进入凝结器损失,而作为疏水进入除氧器参与热力系统换热,相当于减少了这部分冷源损失,凝汽器排汽温度43.3℃,压力8.9kPa,饱和水焓值156kJ/kg,减少的冷源损失为W=Qm2×(h4-h5)=(181.32-156)×2143=54260000 KJ

式中:h5 为凝汽器排汽温度41.3℃;压力101.7kPa时的饱和水焓值,kJ/kg。折合标煤为1851t。

根据上述计算,将供热首站热网循环泵改造为小汽轮机驱动方式后,在一个采暖季运行周期内的收益主要可体现在降低厂用电和降低煤耗两个方面。

5 结语

采用小汽机驱动热网循环水泵较电泵驱动,每年可减少厂用电量消耗 640万kWh,减少冷源损失折合标准煤1851t,对火力发电厂能源的梯级利用及节能减排具有参考意义。

(作者单位:河北国华定州发电有限责任公司)