一种新型“钻木取火”装置的机械原理与摩擦学原理研究

郭盼

摘 要:原始人钻木取火,借助木块之间的摩擦作用能够成功取得火种,火的使用是人类历史发展的一大里程碑,但纯手动操作使钻头转动时旋转极不稳定且费时费力。我们受到旋转拖把脱水原理的启示设计了一种能够提高取火效率的取火装置,在机械原理上我们从中心螺旋杆的螺纹升角设计、单向传动机构的设计、驱动装置的设计三个方面进行分析;在摩擦学原理上我们从织构类型、储存在微织构里面的磨粒对取火的影响等两个角度进行分析,最终设计出最优取火装置。

关键词:钻木取火;机械原理;摩擦学;表面织构;木制磨粒

1 机构设计

1.1灵感来源

随着现代生活水平的提高,一种手压式旋转拖把被发明出来。它采用了离心力的原理,通过人力上下不断提拉拖把杆而使得拖把头在配套的拖把桶内高速旋转。因其可以起到很好的甩干作用并且省时省力而得到了广泛的应用。手压式旋转拖把杆的直线往复运动转化为拖把头的旋转运动,我们受其运动转换形式的启发而设计了一种钻木取火机构。

1.2机构设计原理

钻杆的直线往复运动能成功转化为钻头的旋转运动的关键在与中心螺旋杆与安装有超越离合器的攻有内螺纹的滑块B的啮合作用0,如图1所示。

1.2.1中心螺旋杆的螺纹升角设计

从保证钻头转动、运动学、力学角度设计中心杆螺旋杆的螺纹升角。

从保证钻头转动的角度来看,如图1所示,A是具有外螺纹的螺旋杆,B是通过自身的内螺纹套嵌在A的外螺纹上的滑块。A上的外螺纹相当于卷成桶装的斜面,为了使螺纹啮合时不发生自锁现象,中心螺旋杆螺纹的螺纹升角必须大于摩擦角,即 。

从运动学的角度来看,可以把滑块与螺旋杆啮合的过程简化成如图3来分析,B在下压的过程中,其下行速度 可以看成是B相对于A的速度 ,和A相对于地的速度 的矢量和,由平行四边形定则可知它们之间的大小关系为 。因此,从运动学的角度来看, 角越小,越有利于让A获得较大的速度。

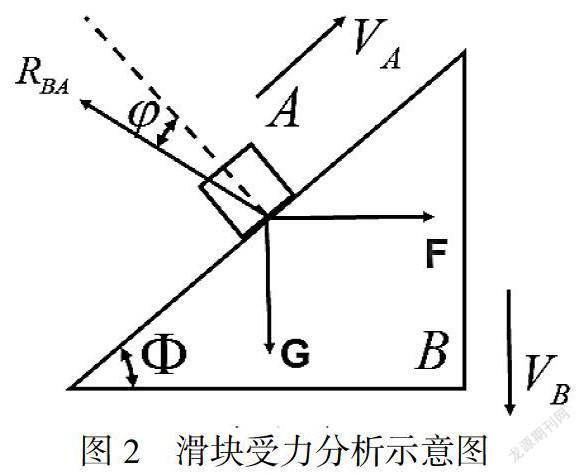

其次,从力学的角度来看。如图2所示,B在下滑的过程中会对A产生一个向右的分力F,由平行四边形定则可知 ,在相同的压力下, 角越大,这个向右的分力F就越大,即让A发生转动的加速度就越大。因此, 角越大,越有利于让中心螺旋杆A获得较大的速度。

由此可见,角度 不仅是影响钻头是否旋转的重要因素,而且也是影响钻头旋转快慢的一个重要参数。

1.2.2单向传动机构的设计

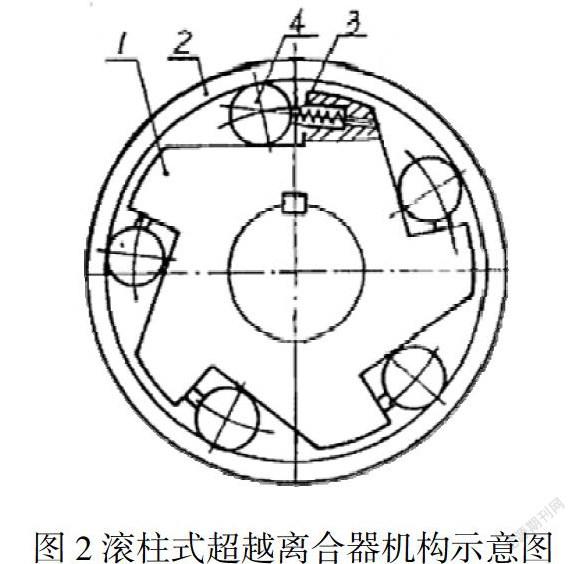

如图1所示的滑块B上安装的单向传动机构由超越离合器来实现。

取火装置的单向传动机构采用滚柱式超越离合器,其结构如图1所示。它由爪轮1,外圈2,弹簧压头3和滚轮4等零件组成。如果爪轮是原始零件并沿顺时针方向旋转,则滚轮4在摩擦力的作用下楔入楔形凹槽中,从而驱动外圈旋转。当爪轮反转时,滚子4被带到沟槽的相对较大的部分而不被楔入沟槽中,从而爪轮1不能驱动外环2旋转,因此离合器处于分离状态;如果外圈2是原始构件,而爪轮1是从动构件,则也可以实现单向传动运动,并且还可以实现分离状态下的反向工作状态。

2 摩擦学分析

2.1 钻头表面织构对摩擦性能的影响

所谓表面织构(Surface texture),是指在摩擦副表面通过一定的加工技术加工出具有一定尺寸和排列的凹坑、凹痕或凸包等图案的点阵。研究表明0,表面织构图案形状、大小以及分布密度對摩擦副的摩擦学性能都有着显著影响,在钻头表面刻上表面织构将会对钻木取火过程产生影响。目前所研究的表面织构图案主要有:鳞片形口、凸包形、圆凹坑形和方凹坑形,以及条状凹痕形和网格状凹痕形等等0。

2.1.1 织构类型对取火的影响

吉林大学宋起飞等0对表面织构的研究表明表面织构增加了材料的耐磨性和摩擦因数,这对钻头表面织构的选取有很大的指导意义。

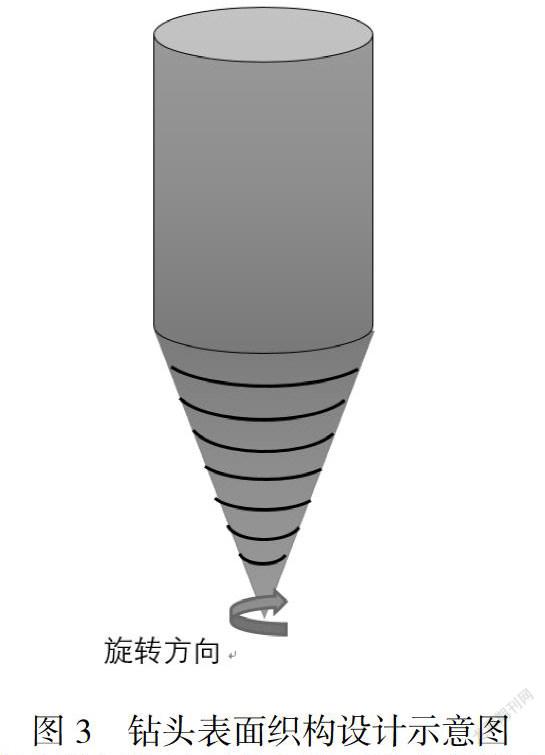

Ulrika等0对凹痕形表面织构的研究表明,在有润滑的条件下,表面织构能够减小摩擦因数,而且网格状凹痕比条纹状凹痕减摩效果更加明显,则取火钻头应该采用条纹状凹痕。宋起飞等0对不同表面织构的研究表明,在耐磨性方面,凹坑状图案最好,条纹状次之,网格状最差,则取火钻头应该采用条纹状凹痕或者网格状凹痕。表面织构的图案形状、大小及分布密度等对摩擦副的摩擦学性能都有着显著影响。Ulrika等0就表面织构对边界润滑条件下滑动接触表面的影响进行的研究表明,相互接触的两物体表面的耐磨性与物体运动方向和表面织构形状方向存在一定的关系,运动方向与凹痕方向平行时耐磨性最差,故取火钻头表面织构可以设计成图3所示样式。

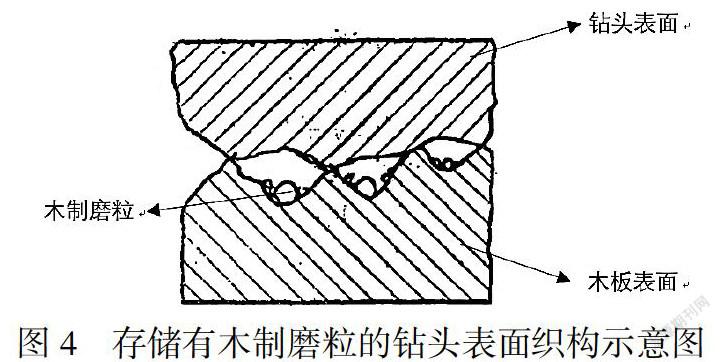

2.1.2 储存在微织构里面的磨粒对取火的影响

机械设备摩擦副的摩擦状态的发展与磨损颗粒的大小和数量的变化有关0。当钻头被加工成表面纹理时,大量的木屑或磨料颗粒保留在纹理内部。通常,在存在磨粒的情况下,除了磨粒之间的挤压,切割和啮合之外,由磨粒和基体形成的三体磨料磨损会导致摩擦副的摩擦系数变大,从而增加能耗和加速磨损00。在相对滑动过程中,摩擦副会产生磨损碎片。磨碎的碎屑将被压制并粘结,以形成具有大晶粒尺寸和高硬度的磨粒。磨粒的存在极大地影响了摩擦副接触表面之间的接触状态。嵌入到基材的表面以形成切割槽,并且微纹理的存在可以容纳磨料颗粒。摩擦产生的大量热量加速了微纹理中积聚的木质磨粒的碳化,从而提高了取火效率0。

3 实验探究

钻木取火时转动速度是一个很大的影响因素,当我们实验时发现转动速度过快会造成杆的不稳定,从而使杆摆动。但转动速度过慢时又会导致木棍与木板之间因摩擦而产生的热无法维持下去,从而导致取火不成功。因此我们通过调节螺旋装置的压力角和在转动杆上焊接一个带有扶手的轴承装置从而保证了高转速下杆的稳定性问题。

3.1中心螺旋杆螺纹升角对取火效率影响的探究

中心螺旋杆的螺纹升角的选取会影响钻头的转动速度、所受扭矩等等物理量,这将直接影响取火效率。我们实验时发现转动速度过快会造成杆的不稳定,从而使中心螺旋杆产生剧烈摆动从而降低取火效率;转动速度过慢时又会导致产生的摩擦热少且速度慢,最终导致取火失败。因此我们通过调节螺旋装置的压力角和在转动杆上焊接一个带有扶手的轴承装置从而保证了高转速下中心螺旋杆的稳定旋转。

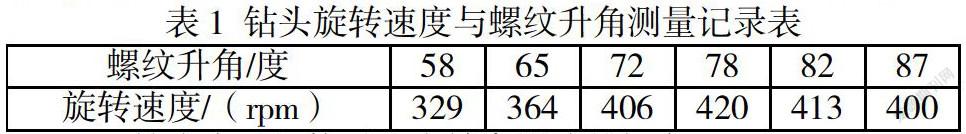

我们选取了6种螺纹升角不同的螺旋杆进行探究实验,在其他实验条件相同的条件下分别测量钻头的旋转速度,实验结果如表1所示,最终选定取火最佳的螺纹升角值为78度。

3.2钻头表面织构对取火效率影响的探究

钻头表面织构类型和规格的选取会影响钻头表面的摩擦系数和磨损率,进而影响钻木取火的效率。因此我们选取不同类型和规格的表面织构进行摩擦取火实验。

首先我们探究在其他条件相同的条件下,不同表面织构对于取火时间的影响。我们分别在钻头上面刻蚀了多种表面织构,测量钻木取火所用时间,实验结果如表2所示,最终选定取火最佳表面织构是条形织构。

然后我们探究不同间距的条形织构对于钻木取火效率的影响,实验结果如

表3所示,最终选定最佳条形织构间距为5mm。

4 总结

我们最初受到手压式旋转拖把原理的启示,设计了一种高效取火的装置,其传动核心机构是中心螺旋杆和安装有单向轴承的滑块的齿轮啮合。我们还从摩擦学原理的角度分析了钻头表面织构和储存在织构里面的磨粒对于钻木取火效率的影响,最终设计出钻头带有理想表面织构的钻木取火装置。

参考文献

[1] 宋起飞,周宏,李跃,等. 仿生非光滑表面铸铁材料的常温摩擦磨损性能[J]. 摩擦学学报,2006,26(1):24-27.

[2] UIrikaPettersson,Staffan Jacobson. Textured surfaces for improved lubrication at high presure and low sliding speed of roller/piston in hydraulic motors[J]. Tribology International,2007,40:355-359.

[3] Ulrika Pettersson,Staffan Jacobson. Influence of surface texture on boundary lubricated sliding contacts [J]. Tribology Inter-national,2003,36:857-864.

[4] 姚安佑. 磨粒对摩擦过程的影响[J]. 武汉理工大学学报,1982(4):445-455.

[5] 曾亚维,陈立宇,杨夏明,等. 表面微织构改善摩擦性能的研究进展[J]. 工具技术,2016(5):3-7.

[6] 刘洪龙,王文中,赵自强,等. 表面微织构影响点接触润滑摩擦性能的实验研究[J]. 润滑与密封,2014,39(1):9-16.

[7] 李媛,刘小君,张彦,等. 面接触条件下织构表面摩擦特性研究[J]. 机械工程学报,2012,48(19):109-115.

[8] 朱章杨,王东伟,刘铭倩,等. 沟槽型织构表面对界面摩擦学行为的作用机制[J]. 润滑与密封,2017,41(9):38-42.

[9] 丁行武,王家序,郭胤,等 基于滑动摩擦的摩擦副表面织构优化分析[J]. 四川大学学报(工程科学版),2013(S1):183-188.

[10] 历建全,朱華. 表面织构及其对摩擦学性能的影响[J]. 润滑与密封,2009,34(2).

[11] 孙恒,陈作模,葛文杰主编.机械原理第七版.高等教育出版社,2006

——纪念摩擦学创始人乔斯特博士诞生100周年