基于深度调峰中锅炉超低负荷稳燃技术的探究

李振亮

【摘 要】为了实现锅炉在深度调峰中超低负荷运行的需求,本研究通过机组锅炉点火稳燃试验,对比微油点火燃烧器技术与传统强化燃烧器,分析机组锅炉负荷、燃烧器的温度与入炉煤量,煤粉燃尽率与节油率之间的联系以及多层微油点火技术的优势及风险等,为将来燃煤锅炉超低负荷稳燃的改造提供一定的参考建议。

【关键词】深度调峰;超低负荷稳燃;干湿状态转换,水动力;稳燃能力

1 研究概况

某发电厂扩建工程2x330 MW锅炉,为自然循环汽包式、微油点火、对冲燃烧锅炉,其最低断油稳燃负荷为30%BMCR,设计炉膛容积热负荷116.71/(kW·m,100%BMCR),设计燃烧器区域热负荷为1.31/(MW·m,100%BMCR)。

对于该锅炉将前墙下层D燃烧器以及后墙下层E燃烧器中的燃烧喷口改为微油点火,并在满足锅炉气化微油冷炉启动以及低负荷稳燃的情况下维持锅炉燃烧器的性能。并且微油点火燃烧器不仅能够用作点火器和低负荷稳燃燃烧器,而且还能在微油枪退出后当作主要燃烧器。对于本次改造可继续使用锅炉的一次风燃烧器的输粉系统,并且改造工程极为简便。

2 超低负荷稳燃试验

2.1 试验概况

对冲燃烧锅炉为单燃烧器式非全膛锅炉,并且锅炉在50%ECR负荷状态下,需要使用大油枪助燃,因此将需要较高的油量。本次研究将通过改造锅炉的点火技术来验证在超低负荷情况下不使用大油枪助燃能否实现稳燃以及节省油量。

2.2 试验条件

锅炉在正常运行时所使用煤种中会掺入洗中煤,为了使本次试验结果更具有研究价值,D层燃烧器的煤种将采用洗中煤。不过由于洗中煤具有水分高、灰分含量大以及具有较低的低位发热量等特性,为了避免试验中锅炉在运行过程中发生燃烧恶化甚至出现灭火,需要保证锅炉D层燃烧器温度高于最低稳燃温度。

锅炉在低负荷工况下运行2台磨煤机将会受到新的制粉系统耗时的影响,导致锅炉无法快速的上升负荷,因此,本次研究中将采用3台磨煤机并分析此工况下锅炉的低负荷情况。

2.3 试验过程

(1)机组锅炉负荷与入炉煤量分析

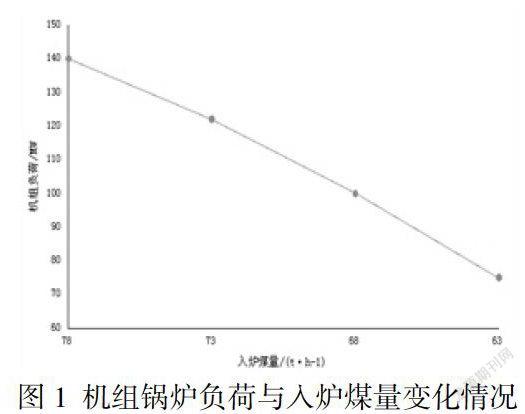

机组滑参数停运进行试验,进行停机前将各层燃烧器的大油枪进行隔离处理,改用微油枪作为燃烧器,并停止机组锅炉对外供热,以此确保试验过程中锅炉煤量与负荷相对应。本次试验中从330MW进行降负荷,初期机组锅炉炉膛燃烧情况正常,当锅炉负荷降低至140MW时保持机组中具有3套制粉系统,此时A层的给煤量为16t/h、D/E给煤量为31t/h,而机组锅炉炉膛燃烧减小,燃烧器喷口火焰降低。如果继续降低给煤量,尤其是底层燃烧器,将会进一步的导致锅炉炉膛温度降低,甚至形成的烟气无法将中层燃烧器的煤粉进行有效的点燃,这种情况则是锅炉无油助燃的最低负荷状态,因此,投入微油枪能否更进一步降低负荷稳燃是本研究的主要内容。试验中机组锅炉负荷与入炉煤量变化曲线如图1所示。

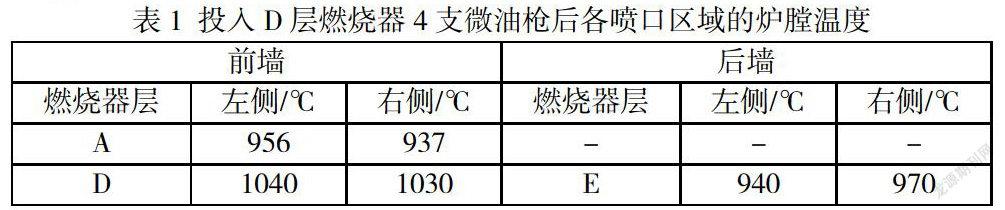

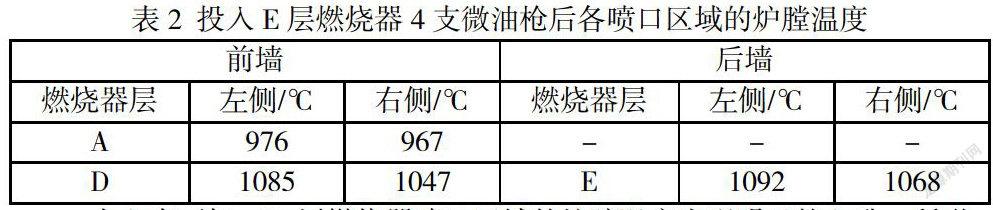

为了降低锅炉中的蓄热,需要将机组锅炉在140MW负荷状态下稳定运行至少5h,然后投入D层燃烧器4支微油枪并测量各喷口区域的炉膛温度,见表1。

由上表可知,D层燃烧器喷口区域的炉膛温度相对E层有所提升,分析原因为D层燃烧器所使用的煤种为洗中煤,具有具有水分高、灰分含量大以及具有较低的低位发热量等特性,虽然使用了微油枪但是起到的效果不大;A层燃烧喷口区域的炉膛温度相对偏低,若继续减少入炉煤量将增加A层燃烧器的灭火几率。本次试验中通过将A层燃烧器煤量降低至13/th,D/E层燃烧器煤量均为30t/h,此时机组锅炉的负荷为120MW,A/E层燃烧器的喷口区域的炉膛温度均达到800℃的稳燃最低温度;继续减少A/E层燃烧器的入炉煤量,虽然可以使锅炉负荷不断的降低,但会严重影响锅炉炉温裕量,因此本次试验不予考虑;由于A层燃烧器位于D等燃烧器上方,A层燃烧器会受到D层燃烧器高温烟气的影响,因此,此組合方式为试验中单层微油最佳的超低负荷稳燃磨组组合方式,若向B层或C层燃烧器,则二者喷口区域的炉膛温度将低于A层燃烧器,因此单层微油超低负荷稳燃能力为锅炉额定负荷的35%左右。

(2)燃烧器的温度与入炉煤量分析

通过投入E层燃烧器4支微油枪验证能否使用更低入炉煤量,并观察投入E层燃烧器4支微油枪后各喷口区域的炉膛温度,见表2。

由上表可知,E层燃烧器喷口区域的炉膛温度出现明显的上升,所形成的烟气将导致A与D层燃烧器喷口区域的炉膛温度上升。通过持续减少A层燃烧器的入炉煤量,A层燃烧器喷口区域的炉膛温度呈现持续下降趋势,至最低的入炉煤量10t/h时A层燃烧器的温度仍高于稳燃最低温度800℃,此时机组的负荷为105MW,且喷口燃烧火焰状态良好;A层燃烧器的温度与入炉煤量的变化情况如图2所示。

在此条件下A/D/E层燃烧器的入炉煤量分别为10t/h、30t/h与30t/h,通过试验显示,E层燃烧器的入炉煤量增加到34t/h后喷口区域的炉膛温度将上升到1200℃,喷口燃烧火焰状态良好,具有较为稳定的稳燃效果。因此,当机组负荷低于105MW时可将A层燃烧器进行停运,使用微油枪稳燃D/E层燃烧器,锅炉整体的稳燃效果将会得到提升。此外,还可以停运A层燃烧器,并将机组负荷控制在70MW,此时D/E层燃烧器喷口区域的炉膛温度则高于1050℃。综上所述,增加投入2层微油枪相对于单层微油枪,锅炉的超低负荷稳燃能力将得到极大的提升,通过微油点火技术可实现锅炉30%超低负荷稳燃运行。

(3)煤粉燃尽率与节油率分析

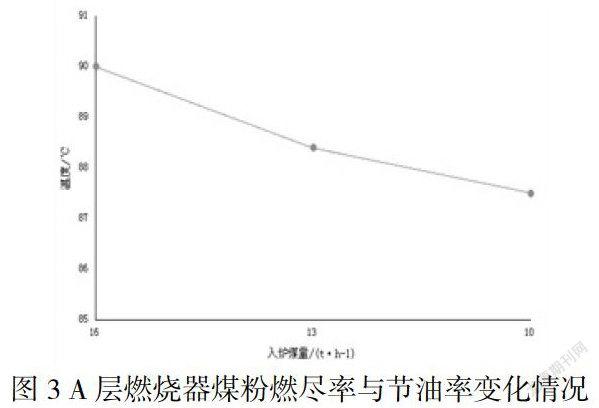

投入D/E层燃烧器8支微油枪后,通过对锅炉的飞灰及大渣分析计算煤灰的燃尽率。试验中煤灰的燃尽率能够达到85%以上,具有较好的微油枪引燃效果,试验中单支微油枪的用油量为50kg/h,仅为传统大油枪用油量的5%,微油系统运行3h中时共耗油0.9t,节油比达到95%。A层燃烧器煤粉燃尽率与节油率变化情况如图3所示。

3 多层微油点火技术的优势及风险

多层微油点火技术相对于传统大油枪稳燃技术,能够在确保煤粉燃尽率的情况下节省较多的燃油用量;传统的大油枪稳燃中需要退出电除尘系统,以防止未充分燃烧的油烟附着在阴阳极板表面,而使用多层微油点火技术稳燃,通过提升振动频率,可不断进行电除尘的投入,从而减少粉尘排放以及引风机的磨损的发生。

不过,目前多层微油枪稳燃技术正在发展阶段,在运行中也会出现一定的弊端,同传统大油枪稳燃技术相比,微油点火技术采用的是内燃式燃烧器,因此燃烧室温度通常较高,其壁温容易出现超限的情况,造成燃烧器喷口过热出现损坏或内部结构出现严重结渣;相较于传统大油枪稳燃技术,微油系统对于油压及燃油清洁度具有较高的要求,并且系统无备用微油枪,使用多层微油点火技术稳燃时需要将全部微油枪进行投入以保障锅炉的超低负荷稳燃,因此,在锅炉运行的过程中需要保障燃烧器喷口不被杂质阻塞造成稳燃效果降低。

4 结语

通过锅炉的超低负荷可满足机组深度调峰需求,但通过传统燃烧器无法进行低负荷稳燃,而大油枪稳燃则会增加运行成本以及粉尘排放超标的情况发生。通过本次研究,虽然燃用部分洗中煤,但稳燃性能较仅燃用烟煤具有一定的降低,而使用微油点火技术不仅可以达到超低负荷稳燃,而且煤粉燃尽情况较好以及能够减少95%的油耗,具有重要的经济效益,能够为将来燃煤鍋炉超低负荷稳燃的改造提供一定的参考建议。

参考文献:

[1]林俐,邹兰青,周鹏,等.规模风电并网条件下火电机组深度调峰的多角度经济性分析[J].电力系统自动化,2017,41(7):21-27.

[2]高建强,陈元金,袁宏伟,等.600MW机组超超临界锅炉运行中NOX调整试验分析[J].浙江电力,2017,36(4):35-39.

[3]章良利,李敏,赵敏,等.对冲燃烧锅炉低氮燃烧器改造后煤种适应性试验研究[J].浙江电力,2016,35(11):37-41.

[4]沈利,徐书德,关键,等.超临界大容量火电机组调峰对燃煤锅炉的影响[J].发电设备,2016,30(1):21-23.

(作者单位:国投哈密发电有限公司发电部)